Introduction aux fours tubulaires à haute pression

Les fours tubulaires à haute pression sont essentiels dans le domaine de la recherche scientifique et des applications industrielles à haute température et à haute pression. Ces fours spécialisés, caractérisés par leur conception robuste et leurs principes de fonctionnement précis, jouent un rôle crucial dans divers domaines, notamment la science des matériaux, la céramique et la métallurgie. Ce guide se penche sur les complexités des fours tubulaires à haute pression, en explorant leurs composants fondamentaux, leurs divers types et leurs applications étendues. En comprenant les avantages et les défis associés à ces fours, nous pouvons apprécier leur importance pour faire progresser les processus précis à haute température.

Composants clés des fours tubulaires à haute pression

Les fours tubulaires à haute pression sont des outils essentiels pour diverses applications scientifiques et industrielles, en particulier dans les domaines de la science des matériaux et du traitement des céramiques. Ces fours sont conçus pour fonctionner dans des conditions extrêmes de température et de pression élevées, ce qui nécessite une construction robuste et des mécanismes de contrôle précis. Cette section examine les principaux composants des fours tubulaires à haute pression, notamment la chambre de chauffe, les systèmes de contrôle de la pression et les mécanismes de sécurité, ainsi que les matériaux utilisés dans leur construction.

Chambre de chauffe

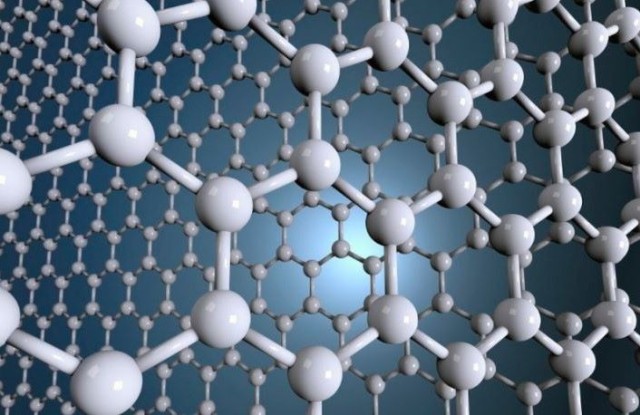

La chambre de chauffe est l'élément central d'un four tubulaire à haute pression, conçu pour supporter et maintenir des températures et des pressions élevées. Elle consiste généralement en une cavité cylindrique fabriquée en céramique haute température, telle que l'alumine ou le carbure de silicium. Ces matériaux sont choisis pour leur excellente résistance thermique et leur stabilité chimique, ce qui garantit que la chambre peut supporter une exposition prolongée à des conditions extrêmes sans se dégrader.

Les éléments chauffants, souvent intégrés dans les parois en céramique, sont essentiels pour générer et maintenir la température requise. Ces éléments peuvent être des fils de résistance, des tiges en carbure de silicium ou des éléments chauffants en disiliciure de molybdène, qui sont capables de fonctionner à des températures supérieures à 1 800 °C. La disposition de ces éléments chauffants est soigneusement conçue pour assurer une distribution uniforme de la chaleur dans la chambre, ce qui est essentiel pour un traitement homogène des matériaux.

Systèmes de contrôle de la pression

Le contrôle de la pression à l'intérieur du four est essentiel pour de nombreuses applications à haute pression, telles que la synthèse de matériaux avancés ou le frittage à haute pression. Le système de contrôle de la pression comprend généralement un régulateur de pression, des vannes et des manomètres, qui permettent un réglage et un contrôle précis de la pression interne. Ces composants sont souvent fabriqués dans des matériaux tels que l'acier inoxydable ou l'hastelloy, qui peuvent résister à l'environnement corrosif et à haute température à l'intérieur du four.

Les systèmes avancés de contrôle de la pression peuvent également intégrer des mécanismes automatisés qui permettent un fonctionnement à distance et des ajustements en temps réel, améliorant ainsi l'efficacité et la sécurité du processus. Par exemple, certains systèmes utilisent des vannes contrôlées par ordinateur qui peuvent réagir instantanément aux changements de température ou de pression, garantissant ainsi que les conditions à l'intérieur du four restent stables et conformes aux paramètres souhaités.

Mécanismes de sécurité

Étant donné le caractère dangereux du fonctionnement à des températures et des pressions élevées, les mécanismes de sécurité sont des éléments essentiels des fours tubulaires à haute pression. Ces mécanismes comprennent des soupapes de sûreté, qui sont conçues pour libérer l'excès de pression en cas de surpression, afin d'éviter les explosions potentielles. Les thermocouples et les alarmes de haute température sont également essentiels, car ils permettent de surveiller en permanence la température du four et d'alerter les opérateurs en cas d'écart par rapport aux paramètres définis.

En outre, la conception des fours comprend souvent des dispositifs de verrouillage et des procédures d'arrêt d'urgence qui peuvent être activés manuellement ou automatiquement en cas d'urgence. Ces dispositifs de sécurité sont essentiels pour protéger à la fois les opérateurs et l'équipement, en garantissant que le four peut être utilisé en toute sécurité, même dans des conditions extrêmes.

Matériaux utilisés pour la construction

Les matériaux utilisés dans la construction des fours tubulaires à haute pression sont sélectionnés en fonction de leur capacité à résister aux conditions de fonctionnement difficiles. Les céramiques haute température, telles que l'alumine et le carbure de silicium, sont couramment utilisées pour la chambre de chauffe en raison de leur excellente stabilité thermique et de leur résistance aux attaques chimiques. Les éléments chauffants sont généralement fabriqués à partir d'alliages de haute pureté ou de métaux réfractaires qui peuvent fonctionner à des températures élevées sans dégradation significative.

Les composants de contrôle de la pression, tels que les vannes et les régulateurs, sont souvent fabriqués à partir de matériaux résistants à la corrosion, comme l'acier inoxydable ou l'hastelloy, qui peuvent supporter les atmosphères corrosives et les températures élevées à l'intérieur du four. Les matériaux d'isolation, tels que les fibres céramiques ou les briques réfractaires, sont utilisés pour minimiser les pertes de chaleur et protéger l'enveloppe extérieure des températures élevées, garantissant ainsi un fonctionnement efficace et sûr du four.

En conclusion, les composants clés des fours tubulaires à haute pression, y compris la chambre de chauffe, les systèmes de contrôle de la pression et les mécanismes de sécurité, sont méticuleusement conçus et construits pour garantir un fonctionnement fiable et sûr dans des conditions extrêmes. Le choix des matériaux et la précision des systèmes de contrôle sont essentiels pour obtenir des résultats cohérents et de haute qualité dans diverses applications scientifiques et industrielles.

Types de fours tubulaires à haute pression

Les fours tubulaires à haute pression sont des outils essentiels pour diverses applications scientifiques et industrielles, car ils offrent un contrôle précis de la température et des environnements à haute pression pour le traitement des matériaux. Il existe différents types de fours, chacun étant conçu pour répondre à des besoins et à des applications spécifiques. Les principaux types sont les fours tubulaires à haute pression horizontaux, verticaux et rotatifs, chacun présentant des avantages uniques et des applications spécialisées.

Fours tubulaires horizontaux à haute pression

Les fours tubulaires horizontaux à haute pression se caractérisent par leur orientation horizontale, le tube étant placé parallèlement au sol dans la chambre du four. Cette conception est particulièrement adaptée aux applications nécessitant le traitement continu d'échantillons ou de matériaux longs, comme le traitement thermique de longs fils ou barres. Les fours horizontaux sont connus pour leur capacité à atteindre des températures élevées, et sont souvent équipés de divers éléments chauffants tels que des fils de résistance ou des éléments en graphite.

L'un des principaux avantages des fours tubulaires horizontaux à haute pression est leur adaptabilité à différentes atmosphères, y compris les conditions inertes, réductrices ou sous vide. Ils sont donc idéaux pour un traitement précis, en particulier lorsqu'il s'agit d'échantillons de petit diamètre. La disposition horizontale facilite également l'insertion de l'échantillon, généralement par l'intermédiaire d'une chambre de combustion glissée dans le tube à partir d'une extrémité. Cette caractéristique garantit une perturbation minimale de l'échantillon pendant le chargement, ce qui améliore la précision et la cohérence globales du processus.

Fours tubulaires verticaux à haute pression

Les fours tubulaires verticaux à haute pression, quant à eux, ont une orientation verticale, le tube étant positionné verticalement dans la chambre du four. Cette conception est particulièrement avantageuse pour les applications nécessitant un chauffage uniforme d'un échantillon ou d'un matériau, comme la calcination ou le frittage de poudres. L'orientation verticale garantit que la chaleur est uniformément répartie dans l'échantillon, ce qui permet d'obtenir des résultats cohérents et des gradients thermiques minimaux.

Les fours verticaux peuvent également atteindre des températures élevées et sont équipés de divers éléments chauffants, tels que des éléments en disiliciure de molybdène ou des éléments en fibre céramique. La conception verticale facilite le chargement et le déchargement des échantillons, car le matériau peut être placé directement dans le tube sans qu'il soit nécessaire de recourir à des mécanismes de manipulation complexes. Cette simplicité d'utilisation fait des fours tubulaires verticaux à haute pression un choix populaire dans les laboratoires et les environnements industriels où la facilité d'utilisation et la fiabilité sont primordiales.

Fours tubulaires rotatifs à haute pression

Les fours tubulaires rotatifs à haute pression sont conçus pour traiter en continu des matériaux ou des échantillons en les faisant tourner dans une chambre cylindrique chauffée par un élément chauffant. Le mouvement rotatif assure un chauffage uniforme de l'échantillon ou du matériau, facilitant ainsi un mélange efficace. Cette conception est particulièrement utile pour les applications nécessitant un traitement à haute température des poudres ou des granulés, comme la calcination ou la torréfaction.

Le mouvement rotatif de ces fours assure non seulement un chauffage uniforme, mais contribue également à maintenir une pression constante à l'intérieur du tube. Ceci est crucial pour les processus où le maintien d'une pression spécifique est essentiel pour le résultat souhaité. Les fours tubulaires rotatifs à haute pression peuvent être équipés de divers éléments chauffants, tels que des éléments en fibre céramique ou en carbure de silicium (SiC), ce qui permet une grande souplesse dans le contrôle de la température et les capacités de traitement.

Avantages comparatifs

Chaque type de four tubulaire à haute pression offre des avantages distincts en fonction des exigences spécifiques de l'application. Les fours horizontaux offrent une précision et une adaptabilité à différentes atmosphères, ce qui les rend appropriés pour les processus délicats impliquant de petits échantillons. Les fours verticaux offrent un chauffage uniforme et une facilité d'utilisation, ce qui est idéal pour les applications nécessitant un traitement thermique cohérent des poudres ou des matériaux similaires. Les fours rotatifs, avec leurs capacités de traitement continu et de chauffage uniforme, sont particulièrement avantageux pour les processus à haute température impliquant des poudres ou des granulés.

En conclusion, le choix d'un four tubulaire à haute pression dépend des besoins spécifiques de l'application, notamment du type de matériau traité, de la plage de température requise et de l'atmosphère de traitement souhaitée. Comprendre les caractéristiques et les avantages uniques de chaque type peut aider à sélectionner le four le plus approprié pour une tâche donnée, garantissant ainsi des performances et des résultats optimaux.

Applications des fours tubulaires à haute pression

Les fours tubulaires à haute pression sont des outils indispensables dans divers secteurs industriels et domaines de recherche, car ils offrent un contrôle précis de la température et des capacités opérationnelles polyvalentes. Ces fours sont particulièrement réputés pour leurs applications dans les domaines de la science des matériaux, de la céramique, de la métallurgie et des processus de fabrication avancés. Nous examinons ci-dessous les utilisations spécifiques et les avantages des fours tubulaires à haute pression dans ces secteurs.

Science des matériaux

Dans le domaine de la science des matériaux, les fours tubulaires à haute pression sont essentiels pour synthétiser et tester de nouveaux matériaux dans des conditions contrôlées. Ces fours permettent aux chercheurs de simuler des conditions environnementales extrêmes, ce qui est essentiel pour développer des matériaux avancés aux propriétés adaptées. Par exemple, la possibilité de contrôler les gradients de température et la pression à l'intérieur du four facilite la création d'alliages et de composites complexes présentant une résistance et une durabilité accrues. En outre, ces fours sont utilisés pour étudier les transformations de phase et l'évolution microstructurale des matériaux sous des pressions et des températures élevées, ce qui permet de mieux comprendre le comportement des matériaux et de l'appliquer à divers processus industriels.

Industrie de la céramique

L'industrie de la céramique utilise largement les fours tubulaires à haute pression pour la production de céramiques à haute performance. Ces fours permettent le frittage de poudres céramiques à des températures et des pressions élevées, ce qui permet d'obtenir des matériaux céramiques denses et résistants. Les applications vont de la fabrication de carreaux et de poteries en céramique à la production de céramiques avancées utilisées dans l'aérospatiale et l'électronique. Le contrôle précis de la température et le chauffage uniforme assurés par ces fours garantissent la qualité et l'homogénéité des produits céramiques finaux.

Métallurgie

En métallurgie, les fours tubulaires à haute pression jouent un rôle essentiel dans divers processus tels que le recuit, le brasage et le traitement thermique. Ces fours sont capables d'atteindre des températures allant jusqu'à 1800°C, ce qui les rend adaptés à la fusion et à l'affinage des métaux. L'environnement à haute pression de ces fours peut également favoriser la diffusion des éléments dans les alliages, ce qui permet d'améliorer l'homogénéité et les propriétés mécaniques. En outre, ces fours sont utilisés pour la production de métaux et d'alliages spéciaux qui nécessitent un traitement thermique spécifique sous atmosphère contrôlée.

Procédés de fabrication avancés

Les fours tubulaires à haute pression font également partie intégrante des processus de fabrication avancés, notamment la production de semi-conducteurs, de batteries et de composites polymères. Dans l'industrie des semi-conducteurs, ces fours sont utilisés pour le dépôt de couches minces et la croissance de cristaux semi-conducteurs à des pressions et températures élevées. De même, dans le secteur de la fabrication de batteries, ces fours sont utilisés pour la synthèse de matériaux de batteries et la formation d'électrodes de batteries. La capacité à maintenir des pressions et des températures élevées garantit la qualité et les performances de ces composants critiques.

Recherche et développement

Au-delà des applications industrielles, les fours tubulaires à haute pression sont essentiels pour la recherche et le développement dans divers domaines. Ils sont utilisés en laboratoire pour les essais de matériaux, la croissance des cristaux et l'étude de la physique des hautes pressions. La polyvalence et la précision de ces fours en font des outils idéaux pour mener des recherches fondamentales susceptibles de déboucher sur des percées dans le domaine de la science et de la technologie des matériaux.

En conclusion, les fours tubulaires à haute pression sont des outils polyvalents et puissants qui trouvent de nombreuses applications dans la science des matériaux, la céramique, la métallurgie et les processus de fabrication avancés. Leur capacité à fournir des environnements contrôlés à haute pression et à haute température les rend indispensables pour développer et tester de nouveaux matériaux et de nouvelles technologies. Les industries continuant à repousser les limites du possible, le rôle des fours tubulaires à haute pression ne fera que s'accentuer.

Avantages des fours tubulaires à haute pression

Les fours tubulaires à haute pression font partie intégrante du traitement des matériaux avancés et de la recherche, car ils offrent toute une série d'avantages qui améliorent le contrôle expérimental, la qualité des produits et la polyvalence. Ces fours sont équipés de caractéristiques telles que des bouchons de tube, des fixations thermiques et des options de diamètre de tube multiple, qui améliorent considérablement leurs performances et leur efficacité.

Amélioration du contrôle des processus

L'un des principaux avantages des fours tubulaires à haute pression est leur capacité à améliorer le contrôle du processus. L'incorporation de bouchons de tube et de fixations thermiques permet une gestion précise des gradients de température à l'intérieur du four. Ce placement stratégique des dispositifs assure une distribution plus uniforme de la chaleur, ce qui est essentiel pour les applications qui nécessitent des conditions thermiques constantes et contrôlées. En minimisant les variations de température sur la longueur du tube, ces fours assurent une plus grande stabilité et une meilleure cohérence dans les processus de traitement thermique. Ce niveau de contrôle est particulièrement bénéfique dans le traitement des matériaux, où même de légères variations de température peuvent avoir un impact significatif sur les propriétés finales des matériaux traités.

Amélioration de la qualité des produits

L'amélioration du contrôle des gradients de température se traduit directement par une meilleure qualité des produits. Dans les industries telles que la céramique, la métallurgie et la recherche sur les matériaux avancés, la capacité à maintenir des conditions de température précises est essentielle. Les fours tubulaires à haute pression facilitent la production de produits de haute qualité et homogènes en garantissant que chaque lot subit le même traitement thermique. Cette constance est essentielle pour maintenir l'intégrité et les performances du produit final, qu'il s'agisse d'un composant en céramique, d'un alliage métallique ou d'un matériau composite sophistiqué.

Polyvalence dans le traitement de différents matériaux et processus

Les fours tubulaires à haute pression sont conçus pour être polyvalents et s'adapter à une large gamme de matériaux et de procédés. La possibilité d'utiliser plusieurs diamètres de tube permet de traiter des échantillons de tailles et de types différents dans un même four. Cette polyvalence est particulièrement utile dans les environnements de recherche où diverses expériences nécessitent des configurations différentes. En outre, la capacité de fonctionner dans des conditions de haute pression ouvre de nouvelles possibilités pour la synthèse et le traitement des matériaux, permettant la création de matériaux aux propriétés uniques qui ne seraient pas réalisables dans des conditions atmosphériques standard.

Efficacité de chauffage optimisée

En contrôlant plus précisément la distribution de la chaleur, les fours tubulaires à haute pression contribuent à améliorer l'efficacité du chauffage. Cela permet non seulement d'économiser de l'énergie, mais aussi d'améliorer les performances globales du four. Un chauffage efficace est essentiel pour réduire les coûts d'exploitation et minimiser l'impact sur l'environnement. Les commandes informatiques avancées intégrées dans les fours tubulaires à haute pression modernes optimisent encore l'efficacité du chauffage en surveillant et en ajustant en permanence les paramètres de fonctionnement du four.

Sécurité et conformité réglementaire

Les fours tubulaires à haute pression sont conçus dans un souci de sécurité et de conformité réglementaire. La conception des cuves sous pression a évolué pour répondre aux normes réglementaires et les dépasser, ce qui garantit une durée de vie plus longue, des capacités de traitement à plus haute pression et une sécurité accrue. Les nouvelles conceptions de fours et les nouveaux matériaux, tels que le molybdène, l'acier et le graphite, sont sélectionnés en fonction des exigences et des besoins spécifiques du processus, ce qui garantit que le four fonctionne dans des paramètres de température sûrs et maintient la propreté là où c'est nécessaire.

Conclusion

En résumé, les fours tubulaires à haute pression offrent une multitude d'avantages qui les rendent indispensables dans les applications industrielles et de recherche. Leur capacité à assurer un meilleur contrôle des processus, à améliorer la qualité des produits et à traiter une large gamme de matériaux et de processus en fait un choix polyvalent et efficace. En outre, leur efficacité thermique optimisée et leur engagement en matière de sécurité et de conformité réglementaire garantissent qu'ils sont non seulement efficaces, mais aussi fiables et durables. Alors que la technologie continue de progresser, les fours tubulaires à haute pression resteront à l'avant-garde de la science des matériaux et de la production industrielle, ouvrant de nouvelles possibilités et stimulant l'innovation dans divers domaines.

Défis et considérations

Les fours tubulaires à haute pression sont des outils essentiels pour diverses applications scientifiques et industrielles, en particulier pour les processus nécessitant des températures élevées et des atmosphères contrôlées. Cependant, leur fonctionnement s'accompagne de plusieurs défis et considérations qui doivent être pris en compte pour garantir la sécurité, l'efficacité et la longévité. Cette section examine les principaux problèmes associés aux fours tubulaires à haute pression, notamment la maintenance, les problèmes de sécurité et les coûts d'exploitation, et donne un aperçu des meilleures pratiques et des solutions aux problèmes les plus courants.

Problèmes de maintenance

La maintenance des fours tubulaires à haute pression est cruciale pour éviter les temps d'arrêt et garantir des performances constantes. Les principales tâches d'entretien sont les suivantes

-

Nettoyage régulier: La chambre du four et les tubes doivent être nettoyés régulièrement pour éliminer tout résidu ou dépôt susceptible d'affecter la conductivité thermique ou de réagir avec l'atmosphère à l'intérieur du four. Ce nettoyage est généralement effectué à l'aide de solvants appropriés ou de méthodes mécaniques, en veillant à ne pas endommager les éléments chauffants ou le matériau des tubes.

-

Remplacement des composants: Les éléments chauffants, les thermocouples et les joints sont des composants critiques qui se dégradent avec le temps en raison de l'exposition continue à des températures élevées et à des atmosphères corrosives. L'inspection régulière et le remplacement en temps voulu de ces composants sont essentiels pour maintenir l'intégrité opérationnelle du four.

-

Maintenance du système de gaz: Le système d'alimentation en gaz, y compris les vannes, les régulateurs de pression et les débitmètres, doit être vérifié régulièrement pour s'assurer qu'il n'y a pas de fuites, de blocages et qu'il est précis. Garantir le débit et la pression corrects des gaz protecteurs ou réactifs est crucial pour la qualité du processus et la sécurité de l'opération.

Questions de sécurité

La sécurité est primordiale lors de l'utilisation de fours tubulaires à haute pression. Ces fours peuvent atteindre des températures supérieures à 1 500 °C et fonctionner sous des pressions élevées, ce qui présente des risques importants s'ils ne sont pas gérés correctement. Les principales considérations en matière de sécurité sont les suivantes

-

L'équipement de protection individuelle (EPI): Les opérateurs doivent porter un EPI approprié, notamment des gants résistant à la chaleur, des écrans faciaux et des vêtements résistant au feu, afin de se protéger contre les brûlures et l'exposition à des gaz nocifs.

-

Procédures d'urgence: Il est essentiel de disposer de procédures d'urgence claires et bien rodées. Il s'agit notamment des procédures d'arrêt du four en cas de dysfonctionnement, de gestion des fuites de gaz et d'intervention en cas d'incendie.

-

Ventilation et isolation: La zone du four doit être bien ventilée pour éviter l'accumulation de gaz toxiques ou inflammables. En outre, le four doit être isolé des autres équipements afin d'éviter tout contact accidentel ou toute interférence pendant son fonctionnement.

Coûts opérationnels

Les coûts d'exploitation des fours tubulaires à haute pression peuvent être importants, principalement en raison de la consommation d'énergie et de la nécessité d'un entretien régulier et du remplacement des composants. Les stratégies de gestion de ces coûts sont les suivantes

-

Efficacité énergétique: L'optimisation des réglages du four pour minimiser la consommation d'énergie sans compromettre la qualité du processus peut réduire considérablement les coûts d'exploitation. Il peut s'agir d'ajuster les profils de chauffage, l'isolation et les procédures de refroidissement.

-

Maintenance préventive: En programmant des contrôles de maintenance réguliers et en respectant un calendrier de maintenance strict, les problèmes potentiels peuvent être identifiés et résolus avant qu'ils ne s'aggravent, ce qui réduit la probabilité de pannes coûteuses ou d'incidents liés à la sécurité.

-

Gestion du cycle de vie des composants: Comprendre le cycle de vie des composants clés et planifier leur remplacement peut aider à gérer les coûts et à garantir que le four fonctionne efficacement tout au long de sa durée de vie.

Meilleures pratiques et solutions

Pour relever ces défis, plusieurs bonnes pratiques et solutions peuvent être mises en œuvre :

-

Formation et éducation: Il est essentiel de former régulièrement les opérateurs au fonctionnement sûr et efficace des fours tubulaires à haute pression. Il s'agit notamment de comprendre l'équipement, de reconnaître les dangers potentiels et de savoir comment réagir en cas d'urgence.

-

Systèmes de surveillance avancés: La mise en œuvre de systèmes de surveillance avancés qui suivent la température, la pression et le débit de gaz en temps réel peut aider à identifier les problèmes à un stade précoce et à optimiser les performances.

-

Contrôle de la qualité: S'assurer que tous les composants et matériaux utilisés dans le four sont de haute qualité peut réduire la fréquence des remplacements et prolonger la durée de vie globale du four.

En conclusion, bien que les fours tubulaires à haute pression présentent plusieurs défis opérationnels, ceux-ci peuvent être gérés efficacement grâce à un entretien minutieux, au respect des protocoles de sécurité et à une gestion stratégique des coûts. En mettant en œuvre les meilleures pratiques et en tirant parti des technologies de pointe, ces fours peuvent continuer à être des outils inestimables dans les applications de traitement à haute température dans diverses industries.

Tendances futures des fours tubulaires à haute pression

Les fours tubulaires à haute pression jouent un rôle essentiel dans diverses applications scientifiques et industrielles, en particulier dans la science des matériaux, la production de semi-conducteurs et les processus de fabrication avancés. À mesure que la technologie évolue, ces fours subissent d'importantes transformations pour répondre aux exigences croissantes de précision, d'efficacité et de sécurité. Cette section examine les tendances émergentes et les avancées technologiques dans la conception et l'application des fours tubulaires à haute pression, en explorant leur impact potentiel sur la recherche future et les processus industriels.

Progrès dans la conception des fours et des matériaux

La conception des fours tubulaires à haute pression devient de plus en plus sophistiquée, l'accent étant mis sur l'amélioration des performances et de la polyvalence. L'incorporation de caractéristiques telles que les bouchons de tube, les dispositifs thermiques et les diamètres de tube multiples permet de mieux contrôler les gradients de température et d'améliorer l'uniformité de la distribution de la chaleur. Ces améliorations sont essentielles pour répondre aux diverses exigences expérimentales et garantir des résultats cohérents pour différentes tailles de tubes dans un même four.

La sélection des matériaux est un autre aspect critique de la conception des fours. Les matériaux traditionnels comme le molybdène, l'acier et le graphite sont complétés ou remplacés par des matériaux avancés qui offrent une meilleure conductivité thermique, une plus grande résistance à la corrosion et une meilleure durabilité. Par exemple, l'utilisation du molybdène dans la construction des fours permet d'obtenir d'excellentes performances à haute température, tandis que le graphite offre un équilibre entre l'efficacité thermique et la rentabilité. Ces matériaux sont sélectionnés en fonction des exigences spécifiques du processus, telles que la température maximale, la propreté et l'économie globale.

Intégration de systèmes de contrôle avancés

L'intégration de systèmes de contrôle informatique avancés révolutionne le fonctionnement des fours tubulaires à haute pression. Ces systèmes surveillent et contrôlent divers paramètres en temps réel, garantissant des performances et une sécurité optimales. Les systèmes de contrôle avancés permettent une gestion précise de la température, une régulation de la pression et des ajustements automatisés du processus, ce qui est essentiel pour maintenir la cohérence et l'efficacité dans les environnements à haute pression.

En outre, ces systèmes de contrôle peuvent être mis en réseau pour gérer plusieurs fours au sein d'une usine, ce qui permet une surveillance et un contrôle centralisés. Cette capacité est particulièrement bénéfique pour les opérations industrielles à grande échelle qui nécessitent une gestion coordonnée de plusieurs processus de chauffage. L'utilisation d'algorithmes d'analyse prédictive et d'apprentissage automatique dans ces systèmes de contrôle est également en hausse, ce qui promet une précision et une efficacité encore plus grandes à l'avenir.

Amélioration de la sécurité et de la conformité réglementaire

La sécurité reste une préoccupation majeure dans la conception et l'exploitation des fours tubulaires à haute pression. Les progrès récents dans la conception des appareils à pression se sont concentrés sur l'augmentation de la durée de vie, sur les capacités de traitement à plus haute pression et sur l'amélioration des caractéristiques de sécurité. Ces améliorations sont motivées par l'évolution des normes réglementaires et la nécessité de garantir l'intégrité des environnements à haute pression.

Les nouveaux fours intègrent des mécanismes de sécurité avancés, tels que des soupapes de sûreté, des capteurs de température et des procédures d'arrêt automatisées, afin de prévenir les accidents et de protéger à la fois le personnel et les équipements. En outre, ces fours sont conçus pour répondre à des exigences réglementaires strictes, garantissant la conformité avec les normes industrielles et réduisant le risque de défaillance opérationnelle.

Applications dans les industries émergentes

La polyvalence et les performances des fours tubulaires à haute pression ouvrent de nouvelles voies dans les industries émergentes. Par exemple, dans le domaine de la fabrication additive, ces fours sont utilisés pour les processus de frittage et de déliantage, permettant la production de composants complexes et à haute résistance. Dans l'industrie de la production de batteries, les fours tubulaires à haute pression sont utilisés pour la synthèse de matériaux de batterie avancés, tels que les batteries lithium-ion et les batteries à semi-conducteurs, qui nécessitent un traitement thermique précis.

Dans le domaine des céramiques avancées et des nanomatériaux, ces fours jouent un rôle crucial dans la synthèse de matériaux aux propriétés uniques. La capacité de contrôler la température et la pression avec une grande précision permet de créer des matériaux aux caractéristiques adaptées, telles qu'une grande solidité, une résistance thermique et une conductivité électrique.

Conclusion

L'avenir des fours tubulaires à haute pression est marqué par une innovation et un progrès continus. Une conception améliorée, des systèmes de contrôle perfectionnés, des dispositifs de sécurité améliorés et des applications étendues redessinent le paysage de la science des matériaux, de la recherche et de la production industrielle. À mesure que ces fours deviennent plus sophistiqués et plus efficaces, ils continueront à favoriser les percées dans diverses industries, ouvrant la voie à de nouvelles possibilités en matière de développement de matériaux et de procédés. La poursuite incessante de l'innovation dans les fours tubulaires à haute pression garantit qu'ils resteront des outils indispensables dans la quête du progrès technologique et de l'excellence industrielle.

Conclusion

En conclusion,les fours tubulaires à haute pression sont des outils essentiels à la fois pour la recherche scientifique et les applications industrielles, car ils permettent de réaliser des processus précis à haute température et à haute pression. Qu'il s'agisse de leur conception robuste, de leurs différents types, de leurs applications variées ou de leurs avantages significatifs, ces fours jouent un rôle crucial dans des secteurs tels que la science des matériaux, la céramique et la métallurgie. Alors que des défis tels que la maintenance et la sécurité persistent, les progrès technologiques continus promettent des capacités et des efficacités accrues. À l'avenir, les fours tubulaires à haute pression continueront à jouer un rôle déterminant en repoussant les limites des processus à haute température et à haute pression, en favorisant l'innovation et la qualité dans la science et l'industrie modernes.

Produits associés

- Four à tube sous vide haute pression de laboratoire

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four de laboratoire tubulaire vertical

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

Articles associés

- Présentation des fours tubulaires à vide de laboratoire

- Explorer les principales caractéristiques des fours à tubes chauffants

- La percée en boîte : Comment les fours à tube sous vide éliminent la contamination dans la recherche sur les matériaux

- La Frontière Silencieuse : Ingénierie du Cœur du Four à Tube

- Le partenaire silencieux de la pyrolyse : Ingénierie de la frontière thermique parfaite