L'oxygène est un paradoxe. Biologiquement, nous ne pouvons pas survivre sans lui. Matériellement, il est souvent un destructeur.

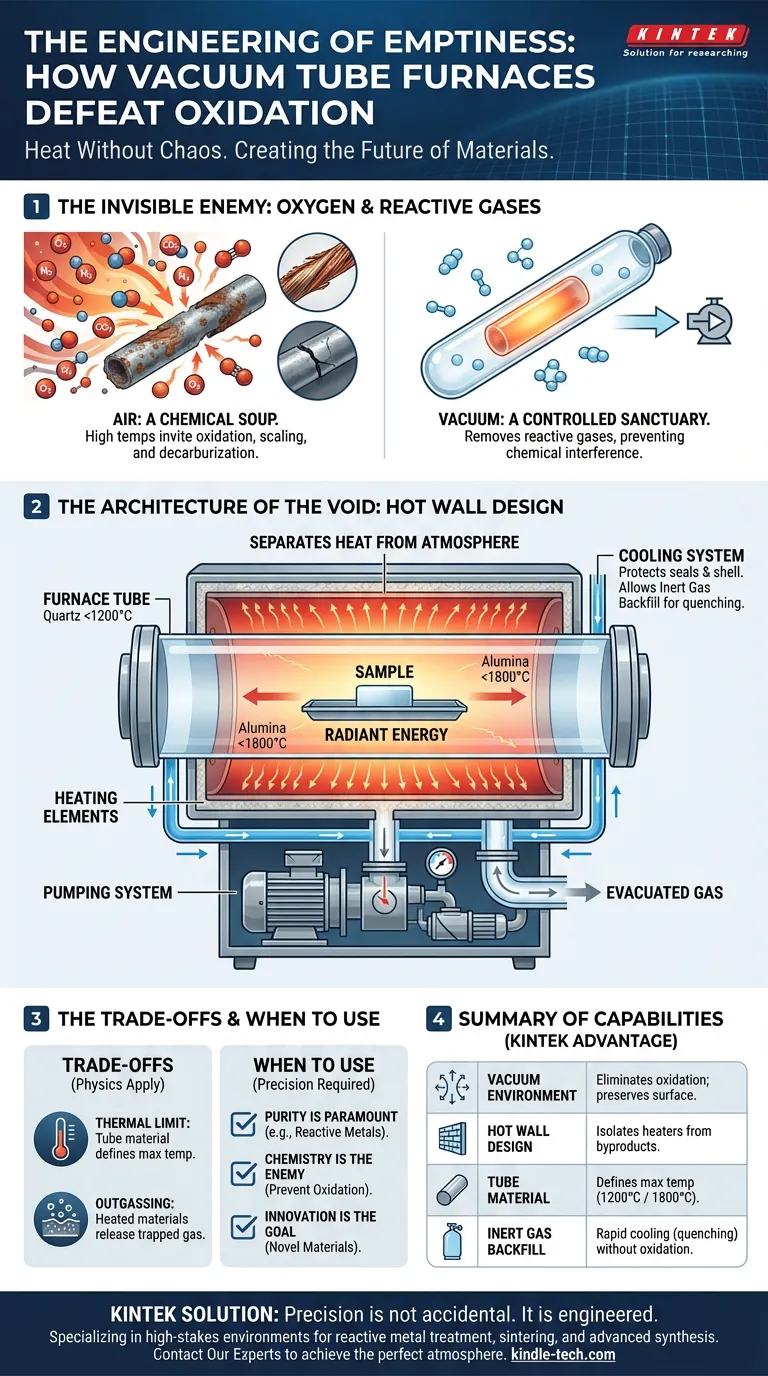

Dans le monde de la science des matériaux, l'air n'est pas un milieu neutre ; c'est une soupe chimique. Lorsque vous chauffez du métal ou de la céramique à l'air libre, vous invitez le chaos. L'oxygène réagit. Les surfaces ternissent. Le carbone s'échappe de l'acier comme un fantôme quittant un corps.

Pour créer l'avenir – que cela signifie des alliages plus solides, des semi-conducteurs plus purs ou de nouvelles céramiques – nous avons besoin de chaleur sans le chaos.

Nous devons brûler des choses dans le néant.

Entrez dans le four à tube sous vide. C'est une machine conçue pour faire une chose spécifique et difficile : séparer l'énergie thermique dont nous avons besoin de l'atmosphère dont nous n'avons pas besoin.

L'architecture du vide

Un four à tube sous vide n'est pas juste un four ; c'est un vaisseau d'exclusion.

Sa fonction principale est de chauffer des matériaux à l'intérieur d'un tube scellé tout en maintenant un environnement à basse pression et sans oxygène.

La philosophie de conception est distincte. Contrairement aux autres fours où les éléments chauffants peuvent se trouver directement à côté de l'échantillon, celui-ci utilise une conception à "paroi chaude". Les éléments chauffants se trouvent à l'extérieur du tube. Ils irradient de l'énergie à travers les parois du tube vers l'échantillon caché à l'intérieur.

Cette séparation est brillante par sa simplicité. Elle protège les éléments chauffants du processus de vide, et elle protège l'échantillon des éléments.

L'ennemi invisible : Pourquoi nous enlevons l'air

Pourquoi se donner la peine de construire un système de vide complexe ?

Parce qu'à haute température, les 21 % d'oxygène de notre atmosphère deviennent incroyablement agressifs.

Oxydation

Lorsque les métaux chauffent, ils veulent se lier à l'oxygène. Cela crée de la rouille, de la calamine et du ternissement. Si vous recuisez un fil de cuivre ou brasez un métal réactif, même une trace d'oxygène ruine la conductivité et la résistance.

Décarburation

Pour l'acier, l'ennemi est subtil. L'oxygène retire les atomes de carbone de la structure de surface du métal. Le résultat est une peau plus douce et plus faible sur une pièce dure – une défaillance catastrophique qui attend de se produire dans des applications à forte contrainte.

En engageant le système de pompage sous vide, le four évacue ces gaz réactifs. Il crée un sanctuaire où la chaleur peut faire son travail sans interférence chimique.

L'anatomie du contrôle

Bien que le concept soit abstrait, la machine est physiquement robuste. Un four à tube sous vide repose sur quatre sous-systèmes critiques travaillant de concert.

1. Le tube du four

C'est le cœur de l'opération. L'échantillon y repose. Le tube doit être transparent à la chaleur mais imperméable aux gaz.

Le matériau du tube dicte les limites du four :

- Quartz : Peu coûteux et transparent, mais limité à environ 1200°C.

- Alumine (Céramique) : Peut supporter jusqu'à 1800°C, mais est fragile et coûteuse.

2. Le système de chauffage

Autour du tube se trouvent les fils de résistance ou les éléments chauffants en graphite. Ils font passer le courant électrique jusqu'à ce qu'ils rougissent, transférant l'énergie à travers la "paroi chaude" du tube.

3. Le système de pompage

Ce sont les poumons de la machine. Une ou plusieurs pompes travaillent pour aspirer physiquement les molécules de gaz hors de la chambre scellée, abaissant la pression au niveau désiré.

4. Le système de refroidissement

La chaleur est difficile à contenir. Pour éviter que les joints toriques en caoutchouc ne fondent et que la coque extérieure ne se déforme, un système de refroidissement par eau circule souvent dans la chemise du four.

Pour l'échantillon lui-même, les opérateurs peuvent remplir la chambre avec un gaz inerte (comme l'Argon) pour refroidir rapidement le matériau, en bloquant des microstructures spécifiques.

Les compromis

L'ingénierie est l'art du compromis. Le four à tube sous vide est puissant, mais il obéit aux lois de la physique.

La limite thermique En raison de la conception à "paroi chaude", le tube atteint la même température que l'échantillon. Vous ne pouvez pas traiter un matériau à 2000°C si votre tube fond à 1800°C. Pour des températures extrêmes, vous auriez besoin d'un four à "paroi froide" (où les éléments chauffants sont à l'intérieur du vide), ce qui est une bête complètement différente.

Dégazage Les matériaux ne sont pas toujours solides. Lorsqu'ils sont chauffés, ils libèrent des gaz piégés – un processus appelé dégazage. S'ils ne sont pas gérés par les pompes, ces "éructations" de gaz peuvent ruiner le niveau de vide et contaminer le lot.

Est-ce le bon outil pour vous ?

Tous les processus ne nécessitent pas la complexité d'un vide. Vous n'utilisez pas un scalpel pour couper du bois.

Considérez un four à tube sous vide si :

- La pureté est primordiale : Vous brasez des métaux réactifs ou recuisez des pièces sensibles.

- La chimie est l'ennemi : Vous devez prévenir l'oxydation ou la formation de calamine en surface.

- L'innovation est l'objectif : Vous synthétisez de nouveaux matériaux qui ne peuvent pas exister dans l'air standard.

Si vous durcissez simplement de l'acier robuste où l'état de surface n'a pas d'importance, un four atmosphérique standard est plus rapide et moins cher.

Résumé des capacités

| Caractéristique | Description | Avantage d'ingénierie |

|---|---|---|

| Environnement sous vide | Tube scellé évacué. | Élimine l'oxydation ; préserve la chimie de surface. |

| Conception à paroi chaude | Éléments chauffants à l'extérieur du tube. | Isole les éléments chauffants des sous-produits du processus. |

| Matériau du tube | Quartz ou Alumine. | Définit la température maximale (1200°C vs 1800°C). |

| Remplissage de gaz inerte | Injection d'Argon/Azote. | Permet un refroidissement rapide (trempe) sans oxydation. |

La solution KINTEK

La précision n'est pas accidentelle. Elle est conçue.

Lorsque votre recherche ou votre chaîne de production exige des matériaux chimiquement purs et structurellement parfaits, l'équipement que vous choisissez agit comme le gardien.

KINTEK est spécialisé dans ces environnements à enjeux élevés. Nos fours à tube sous vide sont conçus pour répondre aux exigences rigoureuses du traitement des métaux réactifs, du frittage et de la synthèse de matériaux avancés. Nous comprenons que dans votre laboratoire, le "néant" (le vide) est en fait l'ingrédient le plus important.

Contactez nos experts pour discuter de la façon dont KINTEK peut vous aider à créer l'atmosphère parfaite pour votre prochaine percée.

Guide Visuel

Produits associés

- Four à tube sous vide haute pression de laboratoire

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide au molybdène

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Articles associés

- La Frontière Silencieuse : Ingénierie du Cœur du Four à Tube

- Four tubulaire à haute pression : applications, sécurité et entretien

- L'architecture de la chaleur : pourquoi la précision est la seule variable qui compte

- Présentation des fours tubulaires à vide de laboratoire

- L'Architecture du Néant : Maîtriser les Atmosphères dans les Fours à Tube à Vide