Introduction aux fours tubulaires à haute pression

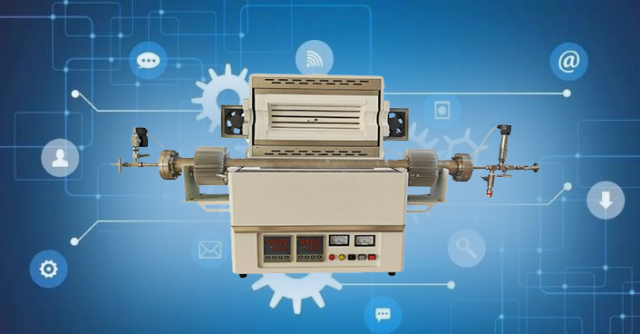

Les fours tubulaires à haute pression sont essentiels dans les applications à haute température, conçus pour supporter et faciliter des processus complexes. Ces systèmes avancés sont conçus pour répondre aux exigences rigoureuses d'industries allant de la science des matériaux à la fabrication du verre. Cet article se penche sur les multiples facettes du monde des fours tubulaires à haute pression, en explorant leur conception, leurs utilisations courantes et les rôles critiques qu'ils jouent dans divers processus à haute température. Nous aborderons également les mesures de sécurité essentielles, les conseils d'entretien et les dernières avancées technologiques, en fournissant un guide complet pour comprendre et optimiser les performances de ces outils industriels vitaux.

Applications des fours tubulaires à haute pression

Les fours tubulaires à haute pression sont des équipements spécialisés conçus pour fonctionner dans des conditions extrêmes, fournissant des températures élevées et des atmosphères contrôlées pour une variété d'applications scientifiques et industrielles. Ces fours sont particulièrement utiles dans les secteurs de la science des matériaux, de la métallurgie et de la céramique, où le contrôle précis de la température et de la pression est crucial pour le traitement des matériaux avancés.

Frittage

L'une des principales applications des fours tubulaires à haute pression est le frittage, un processus utilisé pour créer des objets à partir de poudre en chauffant le matériau juste en dessous de son point de fusion sous haute pression. Cette technique est largement utilisée dans la production de céramiques, de métaux et de composites. Le frittage dans des fours tubulaires à haute pression permet de créer des produits denses, solides et uniformes aux propriétés adaptées. Par exemple, le frittage du carbure de tungstène, un matériau utilisé dans les outils de coupe et les pièces résistantes à l'usure, nécessite des températures allant jusqu'à 2000°C et des pressions pouvant dépasser 200 MPa. Le frittage à haute pression permet non seulement d'améliorer la densité et la dureté du produit final, mais aussi de réduire le temps de traitement et la consommation d'énergie.

Fusion du verre

Les fours tubulaires à haute pression sont également utilisés dans l'industrie du verre pour la fusion et l'affinage des compositions de verre. Les températures élevées et les atmosphères contrôlées fournies par ces fours permettent la fusion et l'homogénéisation précises de formulations de verre complexes. Ceci est particulièrement important pour la production de verres spéciaux, tels que ceux utilisés dans l'électronique, l'optique et les céramiques avancées. La capacité à maintenir des pressions élevées pendant le processus de fusion peut également aider à éliminer les bulles et autres impuretés du verre, ce qui permet d'obtenir un produit final de meilleure qualité.

Essais à haute température des matériaux

Une autre application essentielle des fours tubulaires à haute pression est l'essai à haute température des matériaux. Il s'agit notamment d'évaluer les propriétés mécaniques, chimiques et thermiques des matériaux dans des conditions extrêmes. Ces essais sont essentiels pour le développement de nouveaux matériaux et pour garantir la fiabilité et la sécurité des matériaux utilisés dans des applications à haute température, telles que les composants aérospatiaux, les réacteurs nucléaires et les systèmes énergétiques avancés. Les fours tubulaires à haute pression permettent aux chercheurs de simuler des conditions réelles et d'étudier le comportement des matériaux sous l'effet de la charge, de la corrosion et des chocs thermiques.

Traitement des matériaux avancés

Les fours tubulaires à haute pression jouent un rôle essentiel dans le traitement des matériaux avancés, notamment les céramiques, les composites et les alliages. Ces fours sont utilisés dans des procédés tels que le pressage isostatique à chaud (HIP), qui consiste à chauffer un matériau sous haute pression pour améliorer sa densité et ses propriétés mécaniques. Le pressage isostatique à chaud est particulièrement utile pour consolider les produits issus de la métallurgie des poudres et pour réparer les défauts des pièces moulées. En outre, les fours tubulaires à haute pression sont utilisés pour la synthèse de nouveaux matériaux, tels que les supraconducteurs à haute température et les nanomatériaux, pour lesquels un contrôle précis de la température et de la pression est essentiel pour obtenir les propriétés souhaitées.

En conclusion, les fours tubulaires à haute pression sont des outils indispensables dans le domaine de la science et de l'ingénierie des matériaux. Leur capacité à fournir des températures élevées et des atmosphères contrôlées les rend adaptés à un large éventail d'applications, du frittage et de la fusion du verre aux essais à haute température et au traitement des matériaux avancés. Au fur et à mesure que la technologie progresse, le rôle des fours tubulaires à haute pression dans le développement de nouveaux matériaux et de nouvelles technologies est susceptible de s'étendre, ce qui renforce encore leur importance dans la recherche et dans l'industrie.

Mesures de sécurité dans les fours tubulaires à haute pression

Les fours tubulaires à haute pression sont des équipements essentiels dans divers processus industriels, en particulier dans les secteurs de la science des matériaux et de la chimie. Ces fours fonctionnent à des températures et des pressions élevées, ce qui rend les mesures de sécurité primordiales. Cette section traite des mesures de sécurité essentielles telles que la régulation de la pression, le contrôle de la température et la manipulation des gaz dangereux.

Régulation de la pression

La régulation de la pression dans les fours tubulaires à haute pression est cruciale pour garantir un fonctionnement sûr. Le four doit être équipé d'une vanne de remplissage de gaz fiable, telle qu'une vanne standard de type ASCO, pour gérer le débit et la pression du gaz. Un contrôle correct de la pression partielle est essentiel, en particulier dans les procédés qui nécessitent un contrôle précis de 500 microns Hg à 10 Torr. Pour les procédés impliquant des températures élevées supérieures à 1800°F, un contrôle supérieur à 1 Torr est nécessaire pour minimiser l'évaporation de matériaux tels que le chrome et le cuivre.

Plusieurs précautions doivent être prises lors de l'approvisionnement en azote comme gaz de protection :

- La pression de l'air à l'intérieur du tube du four ne doit pas dépasser 0,02 MPa.

- Un réducteur de pression doit être installé sur la bouteille de gaz pour réguler la pression dans une plage sûre de 0,01 MPa à 0,1 MPa.

- À des températures supérieures à 1500°C, le tube du four ne doit pas être sous vide ; il doit maintenir la pression atmosphérique.

- Le flux de gaz dans le tube du four doit être limité à moins de 200 SCCM pour éviter l'impact du flux atmosphérique froid sur le tube de corindon chauffé.

- La température d'utilisation à long terme du tube en corindon doit être inférieure à 1750°C.

- Pendant les expériences de chauffage d'échantillons, il n'est pas recommandé de fermer les vannes d'échappement et d'entrée d'air à l'extrémité de la bride. Si nécessaire, surveillez attentivement le manomètre et si la pression d'air dépasse 0,02 MPa, ouvrez immédiatement la soupape de décharge pour éviter les accidents.

Contrôle de la température

Le contrôle de la température est un autre aspect critique de la sécurité dans les fours tubulaires à haute pression. Ces fours peuvent atteindre des températures extrêmement élevées et il est essentiel de maintenir un contrôle précis pour éviter la surchauffe et les risques potentiels. Des commandes informatiques avancées sont désormais standard dans de nombreux fours, ce qui permet de surveiller et d'ajuster en temps réel les réglages de température dans plusieurs systèmes.

Il est également important de tenir compte des exigences en matière de refroidissement de l'eau. Le four et la tuyauterie qui l'accompagne doivent être équipés de régulateurs de pression et d'indicateurs de débit d'eau sur toutes les conduites critiques afin de garantir un refroidissement adéquat pendant les cycles de chauffage et de refroidissement. Des débits d'eau adéquats sont nécessaires pour éviter les contraintes thermiques et assurer la longévité des composants du four.

Manipulation des gaz dangereux

La manipulation en toute sécurité des gaz dangereux est une préoccupation majeure dans les fours tubulaires à haute pression. Les fours doivent être conçus de manière à éviter les fuites et à assurer une bonne ventilation. Un entretien régulier est essentiel pour vérifier que les conduites de gaz ne présentent pas de fuites ou d'obstructions. Les opérateurs doivent suivre les procédures de sécurité appropriées et utiliser les équipements de protection individuelle adéquats, tels que des gants résistants à la chaleur et des lunettes de protection.

Entretien et sécurité

Un entretien régulier est essentiel pour garantir le fonctionnement optimal du four et minimiser les temps d'arrêt. Il s'agit notamment de nettoyer la chambre du four, de remplacer les éléments chauffants ou les thermocouples et de vérifier que les conduites de gaz ne présentent pas de fuites ou d'obstructions. Les procédures de sécurité doivent être rigoureusement suivies, notamment la ventilation adéquate de la chambre du four et les procédures d'arrêt appropriées.

En conclusion, les fours tubulaires à haute pression nécessitent une attention particulière en matière de régulation de la pression, de contrôle de la température et de manipulation des gaz dangereux. En appliquant ces mesures de sécurité et en assurant une maintenance régulière, les opérateurs peuvent garantir le fonctionnement sûr et efficace de ces équipements critiques.

Conseils de maintenance et d'exploitation

L'entretien des fours tubulaires à haute pression est essentiel pour garantir leur longévité, leur efficacité et leur sécurité. Cette section fournit des directives complètes sur l'entretien de ces fours, en mettant l'accent sur la gestion du flux de gaz, la surveillance de la température et les inspections périodiques.

Gestion du débit de gaz

Les fours tubulaires à haute pression fonctionnent souvent avec des gaz protecteurs tels que l'azote pour éviter l'oxydation et d'autres réactions chimiques à l'intérieur du four. Une bonne gestion du débit de gaz est essentielle pour un fonctionnement sûr et efficace.

-

Contrôle de la pression: La pression interne du tube du four ne doit pas dépasser 0,02 MPa. Cela permet d'éviter les situations de surpression susceptibles d'endommager l'équipement ou de présenter des risques pour la sécurité.

-

Réduction de la pression: Lors de l'introduction de gaz à partir d'une bouteille à haute pression, il faut toujours utiliser un détendeur réglé entre 0,01 MPa et 0,1 MPa. Cela permet d'assurer un flux de gaz contrôlé et sûr dans le four.

-

Relation entre la température et la pression: À des températures supérieures à 1500°C, le tube du four ne doit pas être sous vide. Maintenez la pression atmosphérique à l'intérieur du tube pour éviter d'endommager la structure des composants du four.

-

Débit de gaz: Le débit du gaz entrant dans le four doit être inférieur à 200 SCCM (Standard Cubic Centimeters per Minute). Cela minimise l'impact du flux de gaz froid sur les composants chauffés du four.

-

Limites de température: La température d'utilisation à long terme de composants tels que le tube de corindon ne doit pas dépasser 1750°C pour éviter la dégradation et les défaillances potentielles.

-

Précautions de sécurité: Pendant les expériences de chauffage d'échantillons, éviter de fermer les vannes d'échappement et d'entrée à l'extrémité de la bride. Surveillez attentivement le manomètre et si la pression dépasse 0,02 MPa, ouvrez immédiatement la soupape de décharge pour éviter les accidents tels que la rupture du tube ou l'éjection de la bride.

Contrôle de la température

Une surveillance précise de la température est essentielle pour maintenir l'intégrité du four et des matériaux traités.

-

Remplacement du thermocouple: Remplacez les thermocouples tous les ans, car ils peuvent se dégrader avec le temps, ce qui entraîne des relevés de température inexacts. Cela permet de s'assurer que la température réelle du four correspond au point de consigne, évitant ainsi une surchauffe et des dommages potentiels aux éléments chauffants et aux matériaux réfractaires.

-

Points de consigne de la température: Examinez et ajustez régulièrement les points de consigne de température en fonction des données de performance réelles. Cela permet de maintenir un fonctionnement optimal du four et d'éviter les contraintes inutiles sur les composants du four.

Inspections périodiques

Des inspections régulières sont essentielles pour identifier et traiter les problèmes potentiels avant qu'ils ne s'aggravent.

-

Inspections mensuelles: Inspectez l'intérieur du four pour détecter les signes d'usure tels que les fissures, l'affaissement ou les ruptures de goupilles. Remplacez rapidement tout composant endommagé afin d'éviter toute détérioration supplémentaire.

-

Entretien annuel: Parallèlement au remplacement des thermocouples, inspectez et remplacez les joints des embouts de tubes refroidis à l'eau et les joints des plates-formes de chargement refroidies à l'air. Cela permet de s'assurer que le four conserve son intégrité opérationnelle et sa sécurité.

-

Entretien à long terme: Tous les 3 à 5 ans, vérifiez que l'isolation du four ne s'est pas détériorée. Examinez les données relatives à la température de consigne par rapport à la température réelle pour vous assurer que le four peut atteindre et maintenir les températures requises. Remplacez les bouchons des tubes d'isolation haute température si nécessaire.

-

Éléments chauffants: Les éléments chauffants ne doivent être remplacés qu'en cas de défaillance. Il est souvent possible de remplacer des éléments individuels plutôt que l'ensemble, ce qui peut s'avérer plus rentable.

-

Composants électriques: Inspectez et remplacez les barres omnibus, les supports d'éléments et les sangles si nécessaire. Recherchez les signes de piqûres, d'effilochage ou de dommages susceptibles de provoquer des arcs électriques ou la perte d'éléments.

En respectant ces conseils d'entretien et de fonctionnement, vous pouvez vous assurer que votre four tubulaire à haute pression fonctionne de manière efficace, sûre et fiable, en fournissant des résultats constants et en prolongeant sa durée de vie.

Caractéristiques et technologies avancées

Les fours à vide sont devenus la pierre angulaire de la fabrication avancée et du traitement des matériaux, en particulier dans les industries qui exigent une grande précision et un contrôle des environnements thermiques. Ces fours fonctionnent dans un environnement sous vide, ce qui permet des capacités de traitement thermique uniques qui ne sont pas réalisables avec les fours atmosphériques conventionnels. Les caractéristiques avancées des fours à vide, telles que le traitement thermique rapide, les capacités de vide et les structures rotatives, ont considérablement élargi leurs applications et leurs avantages.

Traitement thermique rapide (RTP)

Le traitement thermique rapide (RTP) est une caractéristique essentielle des fours à vide modernes, qui permet des cycles de chauffage et de refroidissement rapides. Cette capacité est essentielle pour des processus tels que le recuit et le revenu, où des changements rapides de température peuvent améliorer les propriétés mécaniques des matériaux. Les fours RTP peuvent chauffer les matériaux de la température ambiante à plus de 1000°C en quelques minutes seulement, ce qui est crucial pour maintenir l'intégrité structurelle et l'homogénéité des matériaux traités. Ce processus de chauffage et de refroidissement rapide réduit également la durée du traitement thermique, ce qui permet d'augmenter la productivité et de réduire la consommation d'énergie.

Capacités de vide

L'environnement sous vide fourni par les fours à vide est un avantage significatif par rapport aux fours atmosphériques. Il permet un contrôle précis de l'atmosphère, éliminant le risque d'oxydation et de contamination. Cet aspect est particulièrement important dans des secteurs tels que l'aérospatiale et l'électronique, où des imperfections de surface, même mineures, peuvent entraîner des problèmes de performance importants. Les fours à vide peuvent atteindre des pressions aussi basses que 10^-6 torr, ce qui est essentiel pour les processus tels que le brasage, le frittage et le traitement thermique des métaux réactifs comme le titane et le zirconium. L'absence d'oxygène dans l'environnement sous vide permet également d'utiliser des températures plus basses pour certains procédés, ce qui peut contribuer à préserver la microstructure et les propriétés mécaniques des matériaux.

Structures rotatives

Les structures rotatives des fours à vide sont conçues pour améliorer l'uniformité du traitement thermique en faisant tourner le tube du four ou l'échantillon. Cette rotation garantit une répartition uniforme de la chaleur sur l'échantillon, ce qui permet d'obtenir des résultats cohérents et d'améliorer la qualité du produit. Les fours à tubes rotatifs sont particulièrement utiles pour le traitement des poudres et des matériaux granuleux, où un chauffage uniforme est essentiel pour éviter l'agglomération et garantir des réactions homogènes. La structure rotative facilite également l'enrobage uniforme des poudres, ce qui est essentiel dans des applications telles que la production de céramiques et de revêtements avancés.

Applications industrielles

Les caractéristiques avancées des fours à vide les ont rendus indispensables dans diverses industries. Dans le secteur aérospatial, les fours sous vide sont utilisés pour le traitement thermique des alliages et des composites à haute résistance, afin de s'assurer qu'ils répondent aux exigences strictes en matière de durabilité et de fiabilité. Dans l'industrie automobile, les fours à vide sont utilisés pour des processus tels que le brasage et le frittage, qui sont cruciaux pour la fabrication de composants légers et performants. L'industrie médicale bénéficie également des fours à vide, en particulier pour la production d'implants et d'instruments chirurgicaux, où la précision et la propreté sont primordiales.

Conclusion

Les fours sous vide, avec leurs caractéristiques avancées telles que le traitement thermique rapide, les capacités de vide et les structures rotatives, ont révolutionné le domaine du traitement thermique. Ces technologies offrent un contrôle et une précision inégalés, permettant aux industries de produire des matériaux et des composants de haute qualité qui répondent aux exigences des applications modernes. Au fur et à mesure que la technologie progresse, le rôle des fours sous vide dans la fabrication de pointe et le traitement des matériaux ne peut que s'accroître, renforçant encore leur position en tant qu'outil essentiel dans diverses industries.

Tendances et innovations futures

Le domaine des fours tubulaires à haute pression est sur le point de connaître des avancées significatives grâce aux innovations technologiques et aux tendances émergentes. Ces développements devraient améliorer les capacités des fours, les rendant plus efficaces, plus polyvalents et capables de gérer des températures et des pressions plus élevées. Nous explorons ici les tendances et innovations futures qui devraient façonner l'industrie.

Progrès dans la science des matériaux

L'un des domaines d'innovation les plus prometteurs dans le domaine des fours tubulaires à haute pression est le développement de matériaux avancés. Les matériaux traditionnels tels que les tubes en alumine, bien qu'efficaces, sont soumis à des chocs thermiques et présentent des limites à des températures ultra-élevées. Les futurs fours intégreront probablement des matériaux tels que le graphite, des métaux réfractaires et de nouvelles céramiques capables de résister à des températures bien supérieures à 2000°C. Ces matériaux offrent une meilleure stabilité thermique et une meilleure résistance aux chocs thermiques, ce qui permet de mettre en œuvre des procédés à haute température plus robustes et plus fiables.

Systèmes de contrôle améliorés

L'intégration de systèmes de contrôle avancés est une autre tendance importante. Les fours modernes sont de plus en plus souvent équipés de commandes informatiques sophistiquées qui surveillent et gèrent divers paramètres en temps réel. Ces systèmes permettent un contrôle précis de la température, de la pression et de l'atmosphère, ce qui garantit des résultats cohérents et de haute qualité. Les innovations futures dans les systèmes de contrôle incluront probablement des algorithmes d'IA et d'apprentissage automatique qui peuvent prédire et s'adapter aux variations du processus, ce qui améliorera encore l'efficacité et réduira les temps d'arrêt.

Capacités multi-atmosphères

La possibilité de contrôler plusieurs atmosphères dans un seul tube est une innovation révolutionnaire. Cette caractéristique élimine le besoin d'opérations unitaires multiples, ce qui rationalise le processus et réduit les coûts d'exploitation. Les futurs fours offriront probablement un contrôle multi-atmosphère encore plus avancé, permettant l'utilisation simultanée de différents gaz et atmosphères, adaptés aux exigences spécifiques du processus.

Innovations en matière de conception d'appareils sous pression

La conception des appareils à pression évolue pour répondre aux exigences d'une durée de vie accrue, d'un traitement à plus haute pression et d'une sécurité renforcée. De nouvelles conceptions de fours et de nouveaux matériaux, tels que le molybdène, l'acier et le graphite, sont développés pour étendre les paramètres de température et de pression du processus. Ces innovations permettent non seulement d'améliorer les performances des fours, mais aussi d'assurer la conformité aux normes réglementaires en constante évolution.

Configurations verticales et horizontales

Le développement de configurations de fours polyvalentes, telles que les modèles à tubes verticaux et horizontaux, est une autre tendance. Ces configurations offrent une flexibilité dans la mise en place et le fonctionnement du processus, permettant une utilisation optimale de l'espace et une distribution efficace de la chaleur. Les innovations futures dans ce domaine pourraient inclure des conceptions modulaires qui peuvent être facilement reconfigurées pour s'adapter à différentes applications, améliorant ainsi la polyvalence des fours tubulaires à haute pression.

Intégration avec la fabrication additive

La synergie entre les fours tubulaires à haute pression et la fabrication additive est une tendance émergente au potentiel important. La capacité de fritter et de durcir des matériaux à des températures et des pressions élevées est cruciale pour les processus de fabrication avancés. Les innovations futures dans ce domaine se concentreront probablement sur l'intégration de la technologie des fours avec les systèmes d'impression 3D, permettant la production de composants complexes et performants avec des propriétés matérielles précises.

Efficacité environnementale et énergétique

La durabilité environnementale et l'efficacité énergétique sont des considérations de plus en plus importantes dans la conception et le fonctionnement des fours tubulaires à haute pression. Les innovations futures incluront probablement des éléments chauffants plus efficaces sur le plan énergétique, des matériaux d'isolation améliorés et des systèmes avancés de récupération de la chaleur. Ces améliorations permettront non seulement de réduire l'impact des fours sur l'environnement, mais aussi de diminuer les coûts d'exploitation, ce qui les rendra plus viables économiquement.

Conclusion

L'avenir des fours tubulaires à haute pression est prometteur, avec de nombreuses innovations à l'horizon qui amélioreront leurs capacités et leurs applications. Les progrès dans la science des matériaux, les systèmes de contrôle, les capacités multi-atmosphères, la conception des réservoirs sous pression et l'intégration avec la fabrication additive ne sont que quelques-unes des tendances qui feront avancer l'industrie. Au fur et à mesure que ces innovations seront mises en œuvre, les fours tubulaires à haute pression continueront à jouer un rôle crucial dans diverses industries, offrant de nouvelles possibilités et repoussant les limites de ce qui est réalisable dans le traitement à haute température.

Conclusion

En conclusion, les fours tubulaires à haute pressionles fours tubulaires à haute pression jouent un rôle essentiel dans les processus modernes à haute température, depuis le frittage et la fusion du verre jusqu'aux essais de matériaux avancés. Il est essentiel de garantir la sécurité par des mesures rigoureuses telles que la régulation de la pression et le contrôle de la température. Les pratiques de maintenance, notamment la gestion des flux de gaz et les inspections périodiques, sont essentielles pour assurer des performances optimales. Au fur et à mesure que la technologie progresse, des caractéristiques telles que le traitement thermique rapide et les capacités de vide améliorent l'efficacité. L'intégration de ces fours dans diverses industries souligne leur importance et ouvre la voie à de futures innovations et applications.

Produits associés

- Four à tube sous vide haute pression de laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four de laboratoire tubulaire vertical

- Four de laboratoire tubulaire multi-zones

Articles associés

- Gravité, géométrie et chaleur : l'ingénierie derrière l'orientation des fours tubulaires

- Le partenaire silencieux de la pyrolyse : Ingénierie de la frontière thermique parfaite

- Guide ultime des fours tubulaires à haute pression : Applications, types et avantages

- La Frontière Silencieuse : Ingénierie du Cœur du Four à Tube

- L'ingénierie du vide : Comment les fours à tube sous vide combattent l'oxydation