Bref historique du pressage isostatique

Table des matières

Le pressage isostatique est un procédé lancé au milieu des années 1950 et devenu depuis un outil de production largement utilisé dans diverses industries. Considéré à l'origine comme une curiosité de recherche, il est désormais appliqué à la consolidation des poudres et à la cicatrisation des défauts des pièces moulées dans des matériaux tels que la céramique, les métaux, les composites, les plastiques et le carbone.

Le principal avantage du pressage isostatique est sa capacité à appliquer une force uniforme et égale sur l’ensemble du produit, quelle que soit sa forme ou sa taille. Cette caractéristique le rend particulièrement avantageux pour les applications céramiques et réfractaires. En façonnant des formes de produits selon des tolérances précises, le processus réduit le besoin d’usinage coûteux, ce qui le rend commercialement attractif.

Les systèmes de pressage isostatique utilisent la pression d'un fluide (tel que l'eau ou l'huile) ou d'un gaz (généralement de l'argon) pour modifier les matériaux en les pressant uniformément dans toutes les directions. Cela garantit une uniformité maximale de la densité et peut être réalisé à la fois à des températures élevées et à température ambiante.

Dans la fabrication et la production de divers matériaux, le pressage isostatique joue un rôle essentiel. Cette technique consiste à enfermer un matériau en poudre dans un moule ou un récipient flexible et à appliquer une pression uniforme sur tous les côtés. En règle générale, un milieu liquide comme l’eau ou l’huile est utilisé pour transférer uniformément la force au matériau. Le résultat est des produits avec une densité, une résistance et une précision dimensionnelle accrues, car le processus élimine efficacement les vides et les poches d'air.

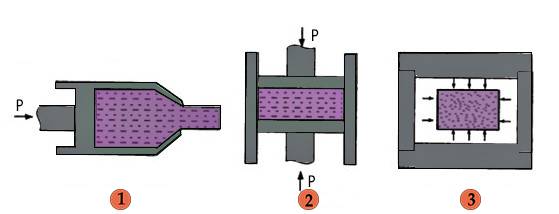

Principe du pressage isostatique

Le pressage isostatique est un processus qui applique une force uniforme et égale sur l’ensemble du produit, quelle que soit sa forme ou sa taille. C’est devenu une technique largement utilisée dans diverses industries, notamment la céramique, les métaux, les composites, les plastiques et le carbone.

Le principal avantage du pressage isostatique est sa capacité à former des produits avec des tolérances précises, ce qui réduit le besoin d'usinage coûteux. Ce procédé est particulièrement avantageux pour les applications céramiques et réfractaires.

Processus de pressage isostatique

Dans le processus de pressage isostatique, les produits sont placés dans un récipient fermé rempli de liquide et soumis à une pression égale sur toutes les surfaces. Cet environnement sous haute pression augmente la densité des produits, leur permettant de prendre les formes souhaitées. Les presses isostatiques sont couramment utilisées dans la formation de matériaux réfractaires à haute température, de céramiques, de carbures cémentés, d'aimants permanents au lanthane, de matériaux carbonés et de poudres de métaux rares.

Caractéristiques du processus de pressage isostatique

Le pressage isostatique agit en réduisant la porosité des mélanges de poudres, permettant ainsi la production de différents types de matériaux. Le mélange de poudre est compacté et encapsulé à l’aide d’une pression isostatique, qui applique une pression égale dans toutes les directions. Ce confinement de la poudre au sein d'une membrane souple ou d'un récipient hermétique permet un transfert de pression uniforme et empêche la fuite du milieu sous pression, qu'il s'agisse d'un liquide ou d'un gaz.

Types de pressage isostatique

Le pressage isostatique peut être réalisé à l’aide de récipients à haute pression. La pression est générée par un milieu incompressible, qui la transfère uniformément aux échantillons depuis toutes les directions. Ce principe de la mécanique des fluides garantit que la pression appliquée aux échantillons est uniforme et de même ampleur dans toutes les directions à l'intérieur du récipient sous pression.

Le pressage isostatique a révolutionné la production de divers matériaux, offrant une méthode rentable et efficace pour obtenir des formes et des densités précises. Sa polyvalence et sa capacité à travailler avec différents matériaux en font une technique précieuse dans de nombreuses industries.

Types de pressage isostatique

Pressage isostatique à froid (CIP)

Le pressage isostatique à froid (CIP) est une méthode d'application d'une pression dans plusieurs directions pour obtenir une plus grande uniformité de compactage et une capacité de forme accrue par rapport au pressage uniaxial. Lors du CIP, la poudre est enfermée dans un moule en caoutchouc, qui est ensuite soumis à une haute pression provenant de toutes les directions. Deux méthodes de réalisation du CIP sont le pressage isostatique en sac humide et le pressage isostatique en sac sec.

Dans le pressage isostatique en sac humide, la poudre est enveloppée dans une gaine en caoutchouc et immergée dans un liquide qui transmet uniformément la pression à la poudre. Dans le pressage isostatique en sacs secs, l'outillage lui-même est construit avec des canaux internes dans lesquels le fluide à haute pression est pompé, éliminant ainsi le besoin d'immersion dans un fluide.

Le CIP est connu pour sa capacité à former des formes complexes qui ne peuvent pas être obtenues avec un pressage uniaxial ou mécanique. La pression d'eau maximale utilisée dans le CIP est de 400 MPa.

Pressage isostatique à chaud (WIP)

Le pressage isostatique à chaud (WIP) est une variante du pressage isostatique à froid qui comprend un élément chauffant. Il utilise de l'eau tiède ou un milieu similaire pour appliquer une pression uniforme sur les produits en poudre dans toutes les directions. WIP permet un pressage isostatique à une température inférieure au point d'ébullition du milieu liquide.

Le processus WIP consiste à chauffer le milieu liquide et à l'injecter en continu dans un cylindre de pressage scellé via une source d'appoint. Le cylindre de pressage est équipé d'un élément chauffant pour assurer un contrôle précis de la température. Cette technologie de pointe utilise des matériaux flexibles comme moule à enveloppe et la pression hydraulique comme moyen de pression pour façonner et presser le matériau en poudre.

Pressage isostatique à chaud (HIP)

Le pressage isostatique à chaud (HIP) est une méthode de traitement des matériaux qui comprime les matériaux en appliquant simultanément des températures élevées et une pression isostatique. HIP consiste à soumettre les matériaux à des températures allant de plusieurs centaines à 2000 °C et à des pressions isostatiques allant de plusieurs dizaines à 200 MPa. Le fluide sous pression le plus couramment utilisé dans le HIP est l’argon.

HIP est différent des processus de pressage à chaud, de fraisage, de forgeage et d'extrusion car il applique une pression isostatique en utilisant la pression du gaz, alors que les autres appliquent uniquement une pression uniaxiale. HIP est une forme de traitement thermique qui utilise une haute pression pour améliorer les propriétés des matériaux. Il permet la déformation plastique, le fluage et la diffusion, ce qui entraîne des propriétés mécaniques améliorées en éliminant les défauts.

Le pressage isostatique à chaud permet le collage ou le revêtement de deux ou plusieurs matériaux ensemble, sous forme solide ou en poudre. Il est également utilisé pour éliminer la microporosité interne des pièces moulées pour les applications critiques.

Dans l’ensemble, les techniques de pressage isostatique, notamment le pressage isostatique à froid, à chaud et à chaud, offrent des avantages uniques pour obtenir un compactage uniforme, façonner des géométries complexes et améliorer les propriétés des matériaux. Ces processus jouent un rôle crucial dans diverses industries, notamment les secteurs manufacturier, aérospatial et automobile.

Mécanisme de travail de la presse isostatique

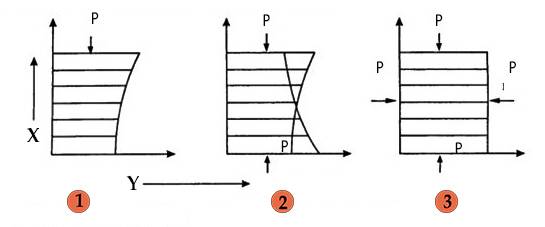

Le pressage isostatique est une technique de traitement des poudres qui utilise la pression d'un fluide pour compacter une pièce. Contrairement à d’autres processus qui exercent des forces sur la poudre via un axe, le pressage isostatique applique une pression égale dans toutes les directions. Cette caractéristique unique permet la production de différents types de matériaux à partir de poudres compactes.

Le processus commence par le placement de poudres métalliques dans un récipient flexible, qui sert de moule à la pièce. Le récipient est ensuite scellé et une pression de fluide est exercée sur toute la surface extérieure. Cette pression amène le récipient à presser et à former la poudre selon la géométrie correcte.

L’utilisation d’une pression totale dans le pressage isostatique offre plusieurs avantages. Premièrement, cela permet à la poudre d'être compactée avec la même pression dans toutes les directions, ce qui donne une densité élevée et uniforme. De plus, comme aucun lubrifiant n’est nécessaire dans le processus, un niveau élevé d’utilisation des matériaux peut être atteint. Cela rend le pressage isostatique particulièrement adapté aux matériaux difficiles à compacter et coûteux tels que les superalliages, le titane, les aciers à outils, l'acier inoxydable et le béryllium.

Pour confiner la poudre métallique dans le récipient flexible et créer une barrière de pression, le pressage isostatique utilise une membrane flexible ou un récipient hermétique. Cette membrane sépare la poudre du milieu sous pression, qui peut être soit un liquide, soit un gaz.

Dans le processus de pressage isostatique, les produits sont placés dans un récipient fermé rempli de liquide et soumis à une pression égale sur toutes les surfaces. Cet environnement sous haute pression augmente la densité des produits, leur permettant de prendre les formes requises. Les presses isostatiques sont largement utilisées dans diverses industries, notamment dans le formage de réfractaires à haute température, de céramiques, de carbure cémenté, d'aimants permanents au lanthane, de matériaux carbonés et de poudres de métaux rares.

Le mécanisme de fonctionnement du pressage isostatique repose sur l’application d’une pression provenant de toutes les directions pour compacter les matériaux en poudre. Cette approche unique offre de nombreux avantages et fait du pressage isostatique une technique de traitement des poudres polyvalente et efficace.

Avantages du pressage isostatique

Pression de compactage uniforme

Le pressage isostatique permet d'appliquer une pression de compactage uniforme à la poudre dans toutes les directions. Il en résulte une pièce compactée avec un retrait uniforme lors du frittage ou du pressage isostatique à chaud. La pression uniforme réduit également le gauchissement du produit final.

Densité élevée et uniforme

Puisqu’aucun lubrifiant n’est nécessaire dans le processus de pressage isostatique, une densité élevée et uniforme peut être obtenue. La poudre est compactée avec la même pression dans toutes les directions, ce qui donne un produit final avec une densité constante.

Applicabilité aux matériaux difficiles à compacter et coûteux

Le pressage isostatique est particulièrement utile pour compacter des matériaux difficiles à compacter et coûteux tels que les superalliages, le titane, les aciers à outils, l'acier inoxydable et le béryllium. Le processus permet une utilisation efficace des matériaux, ce qui le rend rentable pour ces matériaux.

Utilisation très efficace des matériaux

Le pressage isostatique garantit une utilisation très efficace des matériaux. La poudre est compactée avec la même pression dans toutes les directions, minimisant ainsi le gaspillage de matériaux et maximisant l'utilisation de matériaux coûteux.

Le pressage isostatique offre plusieurs avantages par rapport aux autres méthodes de fabrication. Il permet de produire des formes et des dimensions difficiles, voire impossibles à produire par d'autres méthodes. Le processus est applicable à une large gamme de tailles de composants, depuis les formes PM massives presque nettes jusqu'aux petites pièces MIM. Le pressage isostatique offre également de faibles coûts d'outillage pour les petites séries de production, réduisant ainsi les coûts de production. De plus, cela permet d’améliorer les possibilités d’alliage sans induire de ségrégation des matériaux.

Le pressage isostatique trouve des applications dans diverses industries, notamment les produits pharmaceutiques, les explosifs, les produits chimiques, l'alimentation, le combustible nucléaire et les ferrites.

Dans l'ensemble, le pressage isostatique offre de nombreux avantages, notamment une densité uniforme, une flexibilité de forme, une large gamme de tailles de composants, un faible coût d'outillage, des possibilités d'alliage améliorées, des délais de livraison réduits et des coûts de matériaux et d'usinage réduits. Il s’agit d’une méthode efficace et rentable pour compacter des matériaux difficiles à compacter et coûteux.

Applications de la presse isostatique

Le pressage isostatique est un procédé de fabrication polyvalent qui trouve des applications dans diverses industries. Voici quelques applications courantes de la presse isostatique :

Industrie pharmaceutique

Le pressage isostatique est utilisé dans l’industrie pharmaceutique pour la production de comprimés et d’autres formes galéniques solides. Le processus garantit une densité élevée et uniforme de la poudre, ce qui entraîne une libération constante du médicament et une biodisponibilité améliorée.

Fabrication d'explosifs

La presse isostatique est utilisée dans l'industrie de fabrication d'explosifs pour la production de composants explosifs. La pression uniforme exercée pendant le processus assure la distribution uniforme des matières explosives, améliorant ainsi les performances et la sécurité du produit final.

Industrie chimique

Dans l'industrie chimique, le pressage isostatique est utilisé pour la production de catalyseurs, de filtres et d'autres composants chimiques. Le processus permet la consolidation de matériaux difficiles à compacter, garantissant une utilisation élevée des matériaux et une efficacité améliorée.

Industrie alimentaire

La presse isostatique trouve des applications dans l’industrie alimentaire pour la production de moules alimentaires et d’équipements de transformation alimentaire. Le processus permet la création de formes complexes avec des tolérances précises, réduisant ainsi le besoin d’usinage coûteux et améliorant la qualité globale des produits alimentaires.

Production de combustible nucléaire et de ferrites

Le pressage isostatique est largement utilisé dans l’industrie de production de combustible nucléaire et de ferrites. Le procédé est utilisé pour la fabrication de pastilles de combustible nucléaire, qui nécessitent une densité et une résistance mécanique élevées. La presse isostatique est également utilisée pour la production de ferrites, composants essentiels de divers appareils électroniques.

Le pressage isostatique offre plusieurs avantages, notamment une densité élevée et uniforme, la possibilité de travailler avec des matériaux difficiles à compacter et la liberté de créer des formes complexes. Le processus évolue continuellement, avec les progrès des systèmes d’automatisation et de contrôle, conduisant à une meilleure qualité des produits. Alors que la demande de matériaux avancés continue de croître, le marché des presses isostatiques devrait se développer, offrant des solutions innovantes dans tous les secteurs.

Produits associés

- Presse isostatique manuelle à froid CIP pour pastilles

- Machine de Pressage Isostatique à Froid CIP pour la Production de Petites Pièces 400 MPa

- Presse isostatique à chaud pour la recherche sur les batteries à état solide

- Presse isostatique à froid électrique de laboratoire CIP pour pressage isostatique à froid

- Presse isostatique à chaud WIP Station de travail 300 MPa pour applications haute pression

Articles associés

- Pressage isostatique à froid (CIP) : un procédé éprouvé pour la fabrication de pièces haute performance

- Étapes de fonctionnement de la presse isostatique automatique

- Comprendre les bases du pressage isostatique

- Les avantages de l'utilisation du pressage isostatique dans la fabrication

- Presse isostatique à froid de laboratoire (CIP) : Applications, avantages et personnalisation