L'évolution du processus de pressage isostatique

Table des matières

- L'évolution du processus de pressage isostatique

- L'origine du procédé de pressage isostatique au milieu des années 1950

- Passer d'une curiosité de recherche à un outil de production viable

- Large application dans les industries pour la consolidation des poudres ou la cicatrisation des défauts des pièces moulées

- Utilisé pour une gamme de matériaux, notamment la céramique, les métaux, les composites, les plastiques et le carbone

- Principe de fonctionnement du pressage isostatique

- Types de pressage isostatique

- Pressage isostatique dans l'industrie pharmaceutique

- Mécanisme opérationnel de la presse isostatique

- Avantages de la presse isostatique

- Fonctionnement de la presse isostatique

- Applications courantes de la presse isostatique

L'origine du procédé de pressage isostatique au milieu des années 1950

Le procédé de pressage isostatique a été lancé au milieu des années 1950 et est progressivement passé d'une curiosité de recherche à un outil de production viable.

Passer d'une curiosité de recherche à un outil de production viable

De nombreuses industries appliquent cette technique pour la consolidation des poudres ou la cicatrisation des défauts des pièces moulées. Le procédé est utilisé pour une gamme de matériaux, notamment la céramique, les métaux, les composites, les plastiques et le carbone.

Large application dans les industries pour la consolidation des poudres ou la cicatrisation des défauts des pièces moulées

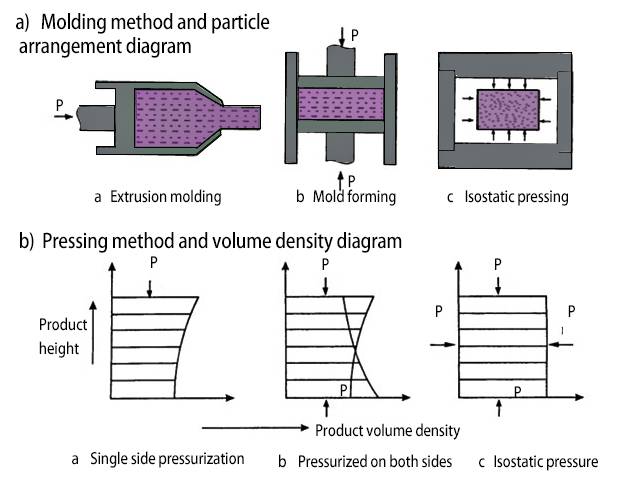

Le pressage isostatique applique une force uniforme et égale sur l’ensemble du produit, quelle que soit sa forme ou sa taille. Il offre ainsi des avantages uniques pour les applications céramiques et réfractaires. La capacité de façonner des formes de produits selon des tolérances précises (réduisant les usinages coûteux) a été un moteur majeur de son développement commercial.

Utilisé pour une gamme de matériaux, notamment la céramique, les métaux, les composites, les plastiques et le carbone

Le processus de pressage isostatique est utilisé pour une gamme de matériaux, notamment la céramique, les métaux, les composites, les plastiques et le carbone. Il a trouvé de nombreuses applications dans les industries pour la consolidation de poudres ou la cicatrisation des défauts des pièces moulées. Ce processus offre des avantages uniques pour les applications céramiques et réfractaires, permettant la formation de formes de produits selon des tolérances précises et réduisant le besoin d'usinage coûteux.

Principe de fonctionnement du pressage isostatique

Le pressage isostatique est un processus qui applique une force uniforme et égale sur l’ensemble du produit, quelle que soit sa forme ou sa taille. Cette technique est devenue largement utilisée dans diverses industries, notamment la céramique, les métaux, les composites, les plastiques et le carbone.

Application d'une force uniforme et égale sur l'ensemble du produit

Le pressage isostatique offre des avantages uniques pour les applications céramiques et réfractaires. En appliquant la même pression dans toutes les directions, cela garantit que la force est répartie uniformément dans tout le produit. Cette application de force uniforme contribue à réduire la porosité et à obtenir une densité élevée et uniforme dans le produit final.

Capacité à façonner des formes de produits selon des tolérances précises

L’un des principaux avantages du pressage isostatique est sa capacité à façonner des formes de produits selon des tolérances précises. Contrairement à d’autres procédés de formage, le pressage isostatique supprime bon nombre des contraintes qui limitent la géométrie des pièces compactées de manière unidirectionnelle dans des matrices rigides. Cela réduit le besoin d’opérations d’usinage coûteuses, ce qui se traduit par des économies de coûts et une efficacité améliorée.

Utilisation prédominante pour les applications céramiques et réfractaires

Le pressage isostatique a trouvé une utilisation prédominante dans les applications céramiques et réfractaires. Le procédé permet la consolidation des poudres et la cicatrisation des défauts des pièces moulées. Il est particulièrement adapté aux matériaux difficiles à compacter et coûteux tels que les superalliages, le titane, les aciers à outils, l'acier inoxydable et le béryllium. Le pressage isostatique garantit une utilisation très efficace des matériaux, conduisant à une production rentable.

En résumé, le pressage isostatique est un processus polyvalent qui applique une force uniforme et égale sur l'ensemble du produit, permettant la production de matériaux avec des tolérances précises. C’est devenu une technique essentielle dans les industries nécessitant une fabrication de haute qualité et rentable de produits céramiques et réfractaires.

Types de pressage isostatique

Pressage Isostatique à Froid (CIP) pour consolider les poudres céramiques ou réfractaires

Le pressage isostatique à froid (CIP) est un procédé de compactage de poudre utilisé pour consolider les poudres céramiques ou réfractaires. Dans ce processus, les poudres sont chargées dans des sacs en élastomère et soumises à une pression égale dans toutes les directions. Le CIP est principalement utilisé pour obtenir des pièces théoriquement denses de 60 à 80% et prêtes au frittage. La bonne tenue à cru obtenue avec le CIP permet un pré-usinage avant frittage sans provoquer de casse.

Pressage isostatique à chaud (WIP) pressé à chaud jusqu'à 100°C

Le pressage isostatique à chaud (WIP) est une variante du pressage isostatique à froid (CIP) qui consiste à presser des formes à des températures chaudes, généralement jusqu'à 100°C. WIP utilise de l'eau tiède ou un milieu similaire pour appliquer une pression uniforme sur les produits en poudre dans toutes les directions. Cette technologie de pointe permet un pressage isostatique à des températures qui ne dépassent pas le point d'ébullition du milieu liquide. Des matériaux flexibles sont utilisés comme moule à enveloppe et une pression hydraulique est appliquée comme moyen de pression pour façonner et presser le matériau en poudre.

Le processus WIP consiste généralement à chauffer d'abord le milieu liquide et à l'injecter en continu dans un cylindre de pressage scellé via une source d'appoint. Pour assurer un contrôle précis de la température, le cylindre de pressage est équipé d'un élément chauffant.

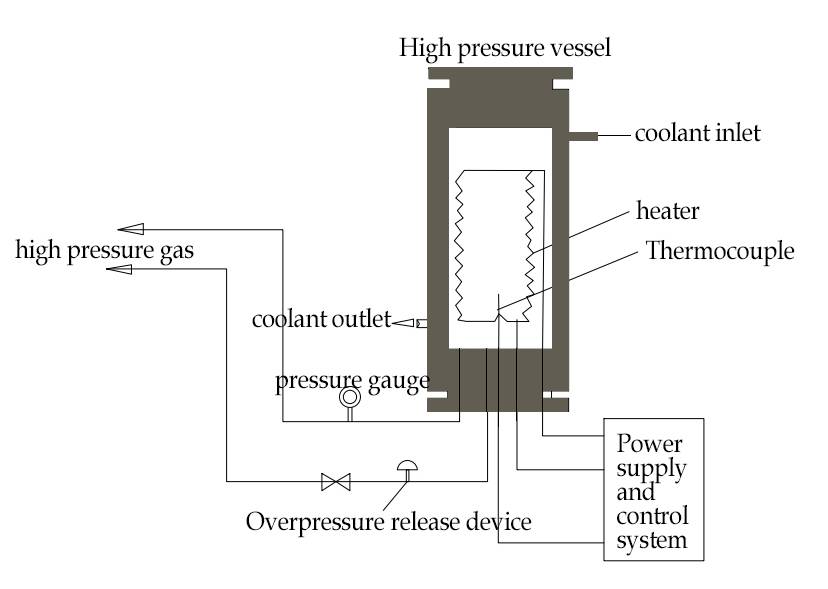

Pressage isostatique à chaud (HIP) pour obtenir des pièces entièrement denses avec température et pression appliquées simultanément

Le pressage isostatique à chaud (HIP) est un processus qui consiste à appliquer simultanément une température et une pression élevées pour obtenir des pièces entièrement denses. HIP est principalement utilisé pour les céramiques techniques qui nécessitent des propriétés optimales pour des applications hautes performances. Dans le procédé HIP, le matériau est chauffé dans un gaz inerte, généralement de l'argon, qui applique une pression « isostatique » uniformément dans toutes les directions. Cela provoque l'effondrement des vides sous la pression différentielle, éliminant ainsi efficacement les défauts et atteignant une densité proche de la théorie. HIP améliore les propriétés mécaniques des pièces, telles que les pièces moulées à modèle perdu, en éliminant la microporosité interne.

L'équipement de pressage isostatique à chaud comprend un récipient à haute pression, un four de chauffage, un compresseur, une pompe à vide, un réservoir de stockage, un système de refroidissement et un système de contrôle informatique. Le récipient à haute pression est l'élément clé de l'ensemble de l'équipement.

Le pressage isostatique, qu'il s'agisse du pressage isostatique à froid (CIP), du pressage isostatique à chaud (WIP) ou du pressage isostatique à chaud (HIP), offre des avantages uniques pour diverses industries. Il permet la consolidation des poudres, la cicatrisation des défauts des pièces moulées et la production de pièces entièrement denses avec des tolérances précises. Ce procédé est utilisé dans des industries telles que la céramique, les métaux, les composites, les plastiques et le carbone. Le pressage isostatique est une technique polyvalente et efficace qui continue d’évoluer et de trouver de nouvelles applications dans les processus de fabrication et de production.

Pressage isostatique dans l'industrie pharmaceutique

Le pressage isostatique est une technique largement utilisée dans l’industrie pharmaceutique pour comprimer des particules pharmaceutiques et des matières premières dans des formes prédéterminées. Ce procédé garantit une pression de compactage uniforme dans toute la masse de poudre et une répartition homogène de la densité dans le produit final.

Utilisation pour comprimer des particules pharmaceutiques et des matières premières dans des formes prédéterminées

Le pressage isostatique est une méthode efficace pour façonner les particules pharmaceutiques et les matières premières. Il applique une force égale sur l’ensemble du produit, quelle que soit sa forme ou sa taille. Cette pression de compactage uniforme permet d’obtenir une densité élevée et uniforme, sans avoir recours à aucun lubrifiant. En conséquence, le produit final présente une qualité et des performances constantes.

Assure une pression de compactage uniforme et une répartition homogène de la densité dans le produit final

L’un des avantages du pressage isostatique est sa capacité à assurer une pression de compactage uniforme et une répartition homogène de la densité dans le produit final. Ceci est obtenu en appliquant la même pression dans toutes les directions pendant le processus de pressage. En conséquence, la poudre est compactée avec consistance, conduisant à un produit de densité uniforme partout.

Le pressage isostatique est largement utilisé dans l’industrie pharmaceutique en raison de ses nombreux avantages. Il permet la compression de matériaux difficiles à compacter et coûteux tels que les superalliages, le titane, les aciers à outils, l'acier inoxydable et le béryllium, avec une utilisation très efficace des matériaux. De plus, cela supprime de nombreuses contraintes qui limitent la géométrie des pièces compactées de manière unidirectionnelle dans des matrices rigides.

Le processus de pressage isostatique implique trois types de base : le pressage isostatique à froid (CIP), le pressage isostatique à chaud (WIP) et le pressage isostatique à chaud (HIP). Ces types diffèrent en fonction de la température et de la pression appliquées pendant le processus de pressage. Alors que le CIP est appliqué pour consolider des poudres céramiques ou réfractaires chargées dans des sacs en élastomère, le WIP implique le pressage de formes à des températures chaudes. Le HIP, quant à lui, est utilisé pour les céramiques techniques nécessitant des propriétés optimales pour des applications hautes performances.

Dans l'industrie pharmaceutique, les presses isostatiques sont essentielles pour obtenir des formes et des densités précises des produits pharmaceutiques. En utilisant ce système de pressurisation, les fabricants peuvent garantir une pression de compactage uniforme dans toute la masse de poudre, ce qui donne un produit final avec une répartition homogène de la densité. Les presses isostatiques sont l’une des machines de traitement pharmaceutique les plus utilisées.

Dans l’ensemble, le pressage isostatique joue un rôle crucial dans l’industrie pharmaceutique en fournissant une méthode fiable et efficace pour comprimer les particules pharmaceutiques et les matières premières dans des formes prédéterminées. Sa capacité à assurer une pression de compactage uniforme et une répartition homogène de la densité en fait un outil indispensable pour la fabrication pharmaceutique.

Mécanisme opérationnel de la presse isostatique

Production de différents types de matériaux à partir de poudres compactes en réduisant la porosité

Le pressage isostatique est un procédé qui permet de produire différents types de matériaux à partir de poudriers en réduisant leur porosité. Ce processus implique l'application d'une pression égale dans toutes les directions sur la poudre compactée, ce qui permet d'obtenir une densité et une uniformité de microstructure optimales.

Le mélange de poudres est d’abord compacté et encapsulé sous pression isostatique. La presse applique une pression égale dans toutes les directions, ce qui contribue à réduire la porosité et à augmenter la densité du compact de poudre. Cette répartition uniforme de la pression élimine également la friction sur les parois de la filière, ce qui donne lieu à des densités plus uniformes.

L’un des avantages du pressage isostatique est la possibilité d’obtenir une densité élevée et uniforme sans avoir recours à des lubrifiants. Ce procédé est particulièrement utile pour les matériaux difficiles à compacter et coûteux tels que les superalliages, le titane, les aciers à outils, l'acier inoxydable et le béryllium. Le pressage isostatique offre une utilisation efficace des matériaux et peut produire des pièces aux géométries complexes.

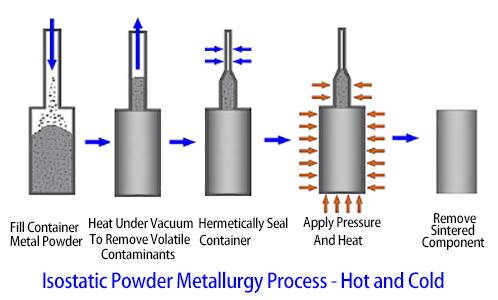

Compactage et encapsulation du mélange de poudres par pression isostatique

Le pressage isostatique implique le compactage et l’encapsulation d’un mélange de poudres à l’aide d’une pression isostatique. Le mélange de poudre est placé dans une membrane flexible ou un récipient hermétique, qui agit comme une barrière de pression entre la poudre et le milieu sous pression.

Le milieu de mise sous pression peut être un liquide ou un gaz, selon l'application spécifique. La pression est appliquée de manière égale dans toutes les directions, garantissant un compactage uniforme du mélange de poudre. Ce processus contribue à réduire la porosité et à augmenter la densité du matériau obtenu.

Le pressage isostatique offre plusieurs avantages par rapport aux autres méthodes de compactage. Il permet la production de pièces présentant une faible distorsion et un retrait constant lors de la cuisson. Il permet également la production de pièces sans avoir besoin de séchage et permet de réduire les niveaux de liant dans la poudre. De plus, le pressage isostatique peut être utilisé pour produire des pièces avec des formes internes, des filetages, des cannelures, des dentelures et des cônes.

Utilisation d'une membrane flexible ou d'un récipient hermétique comme barrière à la pression

Dans le pressage isostatique, une membrane flexible ou un récipient hermétique est utilisé comme barrière de pression entre la poudre et le milieu sous pression. Cette barrière empêche la poudre de s'échapper et garantit que la pression est appliquée uniformément dans toutes les directions.

La membrane flexible ou récipient hermétique est conçue pour résister à la pression exercée lors du processus de pressage. Il agit comme une barrière qui sépare la poudre du milieu sous pression environnant, qui peut être un liquide ou un gaz.

L'utilisation d'une membrane flexible ou d'un récipient hermétique permet d'appliquer une pression égale sur le compact de poudre, ce qui entraîne un compactage uniforme et une densité améliorée. Ce mécanisme est la clé du succès du pressage isostatique dans la production de matériaux aux propriétés optimales.

Dans l’ensemble, le mécanisme opérationnel de la presse isostatique implique la production de divers matériaux à partir de poudres compactes en réduisant la porosité grâce au compactage et à l’encapsulation du mélange de poudres à l’aide d’une pression isostatique. L'utilisation d'une membrane flexible ou d'un récipient hermétique garantit l'application uniforme de la pression dans toutes les directions, ce qui donne lieu à une densité élevée et uniforme. Le pressage isostatique offre des avantages tels que la capacité de produire des pièces aux géométries complexes et l’utilisation efficace des matériaux.

Avantages de la presse isostatique

Le pressage isostatique offre plusieurs avantages par rapport aux autres méthodes de fabrication. Jetons un coup d'œil à certains des principaux avantages :

Obtention d'une densité élevée et uniforme avec la même pression dans toutes les directions

L’un des principaux avantages du pressage isostatique est la capacité d’obtenir une densité élevée et uniforme dans la pièce compactée. Cela signifie que le composant résultant présentera un retrait constant lors du frittage ou du pressage isostatique à chaud, avec peu ou pas de déformation. La poudre est compactée avec la même pression dans toutes les directions, ce qui donne une densité élevée et uniforme.

Applicable aux matériaux difficiles à compacter et coûteux

Le pressage isostatique est particulièrement adapté aux matériaux difficiles à compacter et coûteux tels que les superalliages, le titane, les aciers à outils, l'acier inoxydable et le béryllium. Ces matériaux posent souvent des défis en termes d’obtention d’une densité et d’une uniformité élevées. Cependant, grâce au pressage isostatique, ces matériaux peuvent être compactés et utilisés efficacement, ce qui donne lieu à des composants de haute qualité.

Utilisation efficace des matériaux

Le pressage isostatique permet une utilisation très efficace des matériaux. Le processus supprime bon nombre des contraintes qui limitent la géométrie des pièces compactées de manière unidirectionnelle dans des matrices rigides. Cela signifie que des formes et des dimensions complexes, difficiles voire impossibles à produire par d'autres méthodes, peuvent être facilement obtenues grâce au pressage isostatique. Cela conduit finalement à une réduction des déchets de matériaux et à une rentabilité accrue.

Le pressage isostatique offre de nombreux avantages, notamment une densité uniforme, une flexibilité de forme, une adaptabilité de la taille des composants, un faible coût d'outillage, des possibilités d'alliage améliorées, des délais de livraison réduits et des économies de coûts en termes de matériaux et d'usinage. Il s'agit d'une méthode de fabrication polyvalente et efficace qui trouve des applications dans diverses industries, notamment les produits pharmaceutiques, les explosifs, les produits chimiques, l'alimentation, le combustible nucléaire et les ferrites.

Pour mieux comprendre le fonctionnement de la presse isostatique, examinons le fonctionnement du processus.

Fonctionnement de la presse isostatique

Le pressage isostatique est un processus utilisé pour produire divers types de matériaux à partir de poudres compactes en réduisant la porosité du mélange de poudres. Le mélange de poudres est compacté et encapsulé à l’aide d’une pression isostatique, c’est-à-dire une pression appliquée également dans toutes les directions. Ceci est réalisé en confinant la poudre métallique dans une membrane flexible ou un récipient hermétique, qui agit comme une barrière de pression entre la poudre et le milieu sous pression, qui peut être un liquide ou un gaz.

L'utilisation de la pression isostatique permet d'obtenir une densité élevée et uniforme dans la poudre compactée. Puisqu’aucun lubrifiant n’est nécessaire dans le processus, la densité résultante est constante dans tout le composant. Cela rend le pressage isostatique particulièrement efficace pour obtenir des composants de haute qualité aux propriétés uniformes.

Le pressage isostatique est une méthode de fabrication polyvalente et efficace qui offre de nombreux avantages. Il permet d'obtenir une densité élevée et uniforme, permet la production de formes et de dimensions complexes et s'applique à des matériaux difficiles à compacter et coûteux. Grâce à son utilisation efficace des matériaux et à sa rentabilité, le pressage isostatique est une technique précieuse dans diverses industries.

Applications courantes de la presse isostatique

Le pressage isostatique est un procédé de fabrication polyvalent largement utilisé dans diverses industries. Elle offre plusieurs avantages par rapport aux méthodes de compactage traditionnelles et peut être appliquée à une gamme de matériaux. Explorons quelques-unes des applications courantes de la presse isostatique.

Industrie pharmaceutique

Dans l’industrie pharmaceutique, le pressage isostatique est utilisé pour la production de comprimés et d’autres formes posologiques solides. Le processus permet le compactage uniforme des médicaments en poudre, garantissant ainsi une libération et une efficacité constantes du médicament. Le pressage isostatique est particulièrement adapté à la fabrication de comprimés de formes complexes et à l’obtention d’un compactage haute densité.

Explosifs

Le pressage isostatique joue un rôle crucial dans la production d'explosifs. Le processus permet la mise en forme et le compactage précis des matériaux explosifs, garantissant ainsi l’uniformité et la fiabilité. Les explosifs pressés isostatiquement présentent des caractéristiques de performance améliorées, telles qu'une stabilité accrue et des propriétés de détonation améliorées.

Produits chimiques

Le pressage isostatique est utilisé dans l’industrie chimique pour la production de divers produits et composants chimiques. Le processus permet la fabrication de pièces de forme complexe avec une densité et une uniformité élevées. Les composants chimiques pressés isostatiquement présentent des propriétés mécaniques et une résistance chimique améliorées.

Industrie alimentaire

Le pressage isostatique trouve des applications dans l’industrie agroalimentaire, notamment dans la transformation et la conservation des aliments. Le processus est utilisé pour la pasteurisation et la stérilisation, où les produits alimentaires sont soumis à une pression uniforme provenant de toutes les directions. Le pressage isostatique préserve la valeur nutritionnelle, les colorants naturels et les arômes des produits alimentaires tout en désactivant les micro-organismes et les enzymes.

Ferrites de combustible nucléaire

Le pressage isostatique est utilisé dans la production de ferrites pour combustible nucléaire. Le procédé permet la fabrication de matériaux ferrites de haute densité et de haute pureté utilisés comme pastilles de combustible dans les réacteurs nucléaires. Les ferrites de combustible nucléaire pressées isostatiquement présentent d'excellentes propriétés thermiques et mécaniques, garantissant un fonctionnement sûr et efficace des centrales nucléaires.

D'autres industries, telles que l'aérospatiale, l'automobile et l'électronique, utilisent également le pressage isostatique pour diverses applications. Le processus permet la production de composants de forme complexe avec une haute précision et une efficacité matérielle élevée. Le pressage isostatique offre de nombreux avantages, notamment un compactage uniforme, une utilisation efficace des matériaux et la possibilité de traiter des matériaux difficiles à compacter comme les superalliages et le titane.

Les presses isostatiques à froid (CIP) et les presses isostatiques à chaud (HIP) sont utilisées dans le pressage isostatique. Le CIP fonctionne à température ambiante, tandis que le HIP fonctionne à des températures élevées. Le choix de la presse dépend des exigences spécifiques de l'application.

En conclusion, le pressage isostatique est un procédé de fabrication polyvalent avec une large gamme d'applications. Il offre de nombreux avantages par rapport aux méthodes de compactage traditionnelles et est utilisé dans des industries telles que les produits pharmaceutiques, les explosifs, les produits chimiques, la transformation des aliments et la production de combustible nucléaire. Le pressage isostatique permet la production de composants de haute qualité, de forme complexe, avec une densité et une efficacité matérielle uniformes.

Si vous êtes intéressé par ce produit, vous pouvez consulter le site Web de notre entreprise : https://kindle-tech.com/product-categories/isostatic-press , en tant que fabricant leader d'équipements de laboratoire, nous nous engageons à fournir les produits les plus avancés et les plus avancés. solutions d'équipement de laboratoire de haute qualité. Que vous soyez engagé dans la recherche scientifique, l'enseignement ou la production industrielle, nos produits répondront à vos besoins en équipements de laboratoire précis et fiables.

Produits associés

- Machine de Pressage Isostatique à Froid CIP pour la Production de Petites Pièces 400 MPa

- Presse isostatique à chaud pour la recherche sur les batteries à état solide

- Presse isostatique à froid électrique de laboratoire CIP pour pressage isostatique à froid

- Presse isostatique manuelle à froid CIP pour pastilles

- Presse isostatique à chaud WIP Station de travail 300 MPa pour applications haute pression

Articles associés

- Comprendre le processus de pressage isostatique et ses types

- Comprendre le pressage isostatique : Processus, avantages, limites et applications

- Guide complet du pressage isostatique : types, processus et caractéristiques (3)

- Sélection d'un équipement de pressage isostatique pour le moulage à haute densité

- Procédés de production des barreaux en céramique de zircone : Pressage isostatique et pressage à sec