Dans la fabrication, comme dans la vie, nous sommes souvent tentés par la voie de la moindre résistance. Nous voulons un produit fini en une seule étape, une forme parfaite directement sortie du moule.

Ce désir de précision immédiate peut être un piège. Il nous amène à ignorer les défauts subtils et invisibles qui se forment sous pression, des défauts qui ne se révèlent que plus tard, de manière catastrophique.

Imaginez une aube de turbine en céramique haute performance, fraîchement sortie du four de frittage. Elle semble parfaite. Mais sous contrainte, une fissure capillaire apparaît, née d'une incohérence cachée au cœur du matériau. La défaillance ne s'est pas produite dans le four ; elle a été scellée dans la pièce dès la première presse.

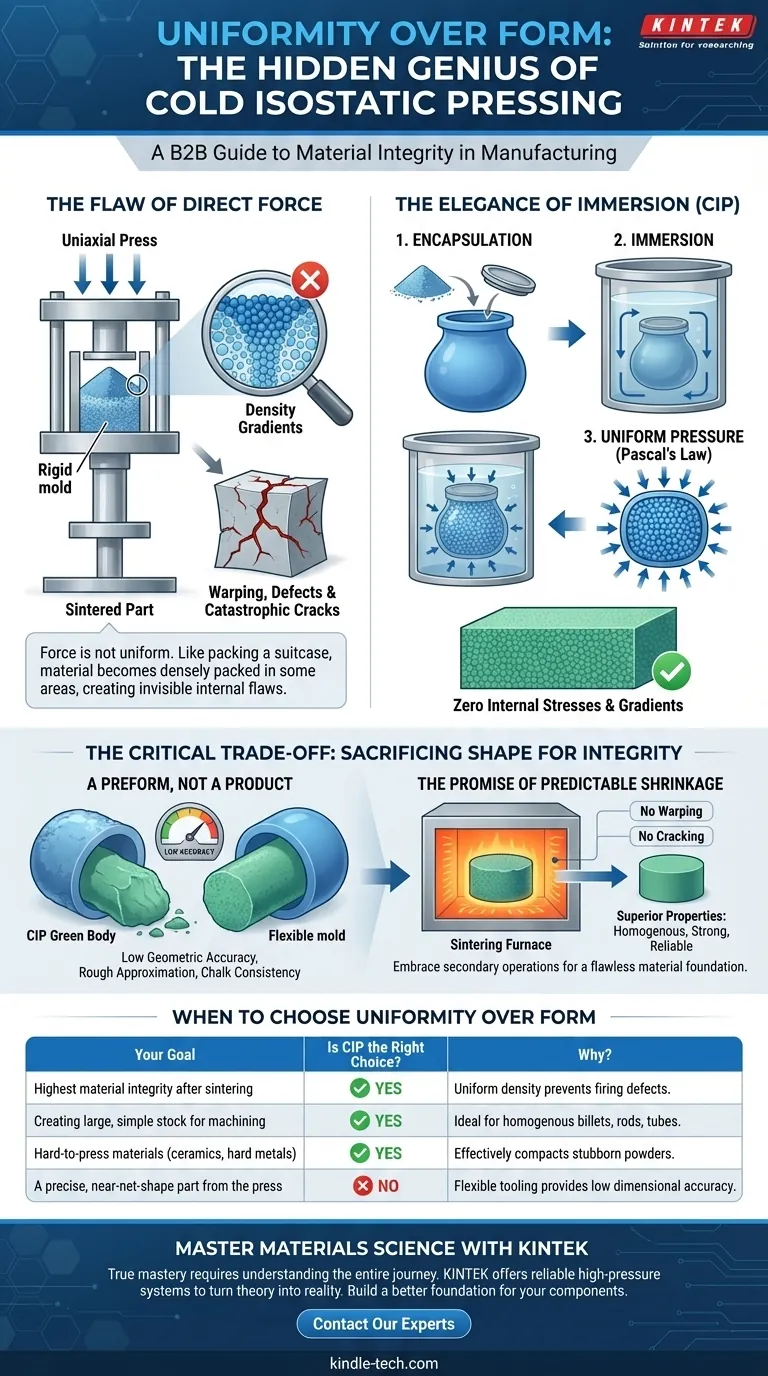

Le défaut de la force directe

La plupart des méthodes de pressage conventionnelles, comme le pressage uniaxial, sont intuitives. Vous appliquez une force immense d'une ou deux directions pour compacter une poudre dans une forme désirée.

Le problème est que la force n'est pas uniforme. Comme lorsqu'on remplit une valise en appuyant sur le dessus, le matériau directement sous la presse est densément compacté, tandis que le matériau dans les coins et au fond reste plus lâche.

Cela crée des gradients de densité, des frontières internes invisibles entre les régions de haute et de basse densité. Lorsque ce "corps vert" est cuit, ces régions se contractent à des vitesses différentes. La contrainte résultante est ce qui provoque le gauchissement, les défauts et les fissures catastrophiques qui affligent les composants haute performance.

L'élégance de l'immersion

Le pressage isostatique à froid (CIP) offre une philosophie profondément différente et plus élégante. Au lieu d'appliquer la force directement, il l'entoure du matériau.

Le processus est une belle application d'un principe fondamental de la physique.

- Encapsulation : La poudre brute est d'abord scellée dans un moule souple et élastomère. Ce moule agit comme une barrière, pas comme une limite rigide.

- Immersion : Le moule scellé est immergé dans un fluide à l'intérieur d'une cuve à haute pression.

- Pression uniforme : Le fluide est ensuite pressurisé, parfois à des niveaux extrêmes de plus de 100 000 psi. De manière cruciale, un fluide transmet la pression de manière égale dans toutes les directions, un principe connu sous le nom de loi de Pascal.

La pression comprime le moule sous tous les angles imaginables, exactement au même moment et avec la même force. Les particules de poudre à l'intérieur n'ont d'autre choix que de se réorganiser dans un état de densité remarquablement uniforme.

Le résultat est un "corps vert" exempt des contraintes internes et des gradients créés par la force directionnelle. C'est une base parfaite.

Le compromis critique : sacrifier la forme pour l'intégrité

Nous arrivons ici au paradoxe central du CIP. La raison même de son efficacité, le moule souple, est aussi sa principale limitation.

Une préforme, pas un produit

Étant donné que le moule se déforme, le CIP ne peut pas produire de pièces avec une grande précision géométrique ou des détails fins. Une pièce sortant d'une cuve CIP n'est pas un composant fini ; c'est une préforme. Elle a la consistance de la craie et une forme qui est une approximation grossière du design final.

De nombreux ingénieurs, axés sur la fabrication proche de la forme finale (near-net-shape), pourraient y voir un défaut fatal. Mais ils manquent l'essentiel.

Le CIP échange intentionnellement la précision dimensionnelle immédiate contre une intégrité matérielle ultime.

La promesse d'un retrait prévisible

La véritable valeur d'un corps vert formé par CIP se révèle dans le four. Parce que sa densité est uniforme, il se contracte de manière prévisible et uniforme pendant le frittage.

- Pas de gauchissement : Le retrait uniforme empêche la torsion et la déformation courantes dans les pièces pressées uniaxiales.

- Pas de fissures : L'absence de gradients de densité internes élimine les points de contrainte qui conduisent aux fissures.

- Propriétés supérieures : La pièce frittée finale est homogène, solide et fiable.

Le processus accepte la nécessité d'opérations secondaires. Il admet que la préforme "floue" nécessitera une usinage final pour respecter des tolérances serrées. Mais il garantit que le matériau usiné est aussi proche que possible de la perfection.

Quand choisir l'uniformité plutôt que la forme

La décision d'utiliser le CIP est stratégique, basée sur votre priorité ultime.

| Votre objectif | Le CIP est-il le bon choix ? | Pourquoi ? |

|---|---|---|

| Intégrité matérielle la plus élevée après frittage | Oui | La densité uniforme est le facteur n°1 pour prévenir les défauts de cuisson. |

| Création de grandes pièces simples pour l'usinage | Oui | Idéal pour produire des billettes, des barres ou des tubes homogènes. |

| Matériaux difficiles à presser (céramiques, métaux durs) | Oui | La pression isostatique compacte efficacement les poudres récalcitrantes. |

| Une pièce précise, proche de la forme finale, dès la presse | Non | L'outillage souple offre intrinsèquement une faible précision dimensionnelle. |

La véritable maîtrise de la science des matériaux réside dans la compréhension du parcours complet d'un composant, de la poudre libre à la pièce finie. En se concentrant sur la création d'une base impeccable, le pressage isostatique à froid permet un niveau de qualité que les méthodes de mise en forme directe ne peuvent tout simplement pas égaler.

Atteindre ce niveau d'intégrité matérielle nécessite non seulement la bonne philosophie, mais aussi le bon équipement. Pour les laboratoires travaillant à la pointe de la science des matériaux, disposer de systèmes haute pression fiables, comme ceux de KINTEK, est essentiel pour transformer la théorie en réalité. Si vous êtes prêt à construire une meilleure base pour vos composants, Contactez nos experts.

Guide Visuel

Produits associés

- Presse isostatique à froid de laboratoire électrique divisée CIP pour pressage isostatique à froid

- Presse isostatique à froid électrique de laboratoire CIP pour pressage isostatique à froid

- Presse isostatique manuelle à froid CIP pour pastilles

- Presse Isostatique à Froid Automatique de Laboratoire CIP Presse Isostatique à Froid

- Presse hydraulique manuelle chauffante haute température avec plaques chauffantes pour laboratoire

Articles associés

- Pressage isostatique à froid (CIP) : un procédé éprouvé pour la fabrication de pièces haute performance

- Pressage isostatique à chaud et à froid : applications, processus et spécifications

- Technologie de pressage isostatique : Révolutionner la densification des matériaux céramiques

- Étapes de l'opération de pressage isostatique divisée

- Comprendre le pressage isostatique à froid et ses applications