Présentation du pressage isostatique à chaud

Définition et objectif du Pressage Isostatique à Chaud (HIP)

Le pressage isostatique à chaud (HIP) est un processus de fabrication qui implique l'application simultanée d'une température et d'une pression élevées sur les métaux et autres matériaux. Le but du HIP est de réduire la porosité des métaux et d’augmenter la densité des matériaux céramiques. Ce procédé améliore les propriétés mécaniques et la maniabilité des matériaux.

Rôle du HIP dans la réduction de la porosité des métaux et l'augmentation de la densité des matériaux céramiques

Dans la métallurgie des poudres, le HIP permet la compression de poudre métallique à des températures et pressions élevées. Grâce à une combinaison de déformation, de fluage et de diffusion, HIP crée un produit avec une microstructure recuite homogène et un minimum d'impuretés. Il en résulte un solide compact avec une porosité réduite et une densité accrue.

Le HIP est un élément clé du processus de transformation, de la conception des alliages à la fabrication des composants, et est particulièrement essentiel pour les composants aérospatiaux. L'unité HIP possède une zone chaude de 150 mm de diamètre x 300 mm de longueur, ce qui la rend adaptée à la mise à l'échelle des échantillons.

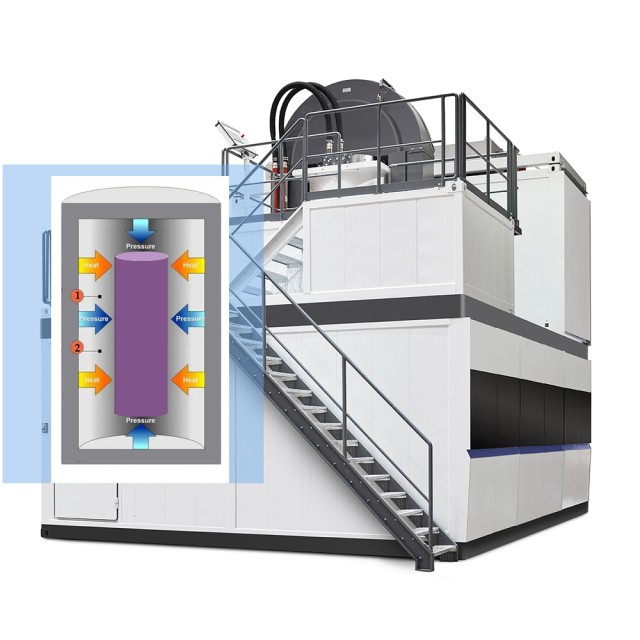

Le pressage isostatique à chaud (HIP) est l’application simultanée d’une température et d’une pression élevées sur des métaux et d’autres matériaux pendant une durée spécifiée. Dans l'unité HIP, un four à haute température est enfermé dans un récipient sous pression. La température, la pression et la durée du processus sont contrôlées avec précision pour obtenir des propriétés matérielles optimales.

Dans le procédé HIP, les pièces sont chauffées dans un gaz inerte, généralement de l'argon, qui applique une pression « isostatique » uniformément dans toutes les directions. Cette pression rend le matériau « plastique », permettant aux vides de s'effondrer sous la pression différentielle. Les surfaces des vides se lient par diffusion, éliminant efficacement les défauts et atteignant une densité proche de la théorie. Ce processus améliore également les propriétés mécaniques des pièces, comme les pièces moulées à modèle perdu.

Le pressage isostatique à chaud (HIP) est un processus de fabrication qui utilise une température élevée et une pression de gaz isostatique pour éliminer la porosité et augmenter la densité des métaux, des céramiques, des polymères et des matériaux composites. Cela améliore les propriétés mécaniques du matériau et potentiellement sa maniabilité. Les principales applications du HIP comprennent l'élimination du microretrait dans les pièces moulées, la consolidation des poudres, la liaison par diffusion et la fabrication de composites à matrice métallique.

De plus, le HIP est utilisé dans le cadre d'un processus de frittage dans la métallurgie des poudres, pour le brasage assisté par pression et pour la fabrication de composites à matrice métallique.

Dans l’ensemble, le pressage isostatique à chaud (HIP) est une technique de fabrication polyvalente et efficace pour réduire la porosité des métaux et augmenter la densité des matériaux céramiques. Il joue un rôle crucial dans l’amélioration des propriétés mécaniques et de l’ouvrabilité de divers matériaux, ce qui le rend essentiel pour des industries telles que l’aérospatiale et la métallurgie des poudres.

Applications du pressage isostatique à chaud

Utilisation du HIP en métallurgie des poudres

Dans la métallurgie des poudres, le pressage isostatique à chaud (HIP) est utilisé pour comprimer un volume de poudre métallique à des températures et des pressions élevées. Ce processus combine déformation, fluage et diffusion pour créer un produit avec une microstructure recuite homogène et un minimum d'impuretés dans les matériaux. HIP est essentiel pour le traitement complet et la fabrication de composants aérospatiaux.

Processus de création d'un produit avec une microstructure recuite homogène à l'aide de HIP

Le pressage isostatique à chaud est un processus de fabrication qui utilise une température élevée et une pression de gaz isostatique pour éliminer la porosité et augmenter la densité des métaux, des céramiques, des polymères et des matériaux composites. Ce procédé améliore les propriétés mécaniques et la maniabilité des matériaux. HIP peut éliminer le microretrait dans les pièces moulées, consolider les poudres, faciliter la liaison par diffusion et fabriquer des composites à matrice métallique.

Importance du HIP dans le processus de transformation et la fabrication de composants aérospatiaux

Le pressage isostatique à chaud joue un rôle crucial dans le processus de transformation, de la conception des alliages à la fabrication des composants. Il s’agit d’un processus essentiel pour la fabrication de composants aérospatiaux. L'unité HIP possède une zone chaude de 150 mm de diamètre x 300 mm de longueur, ce qui la rend idéale pour la mise à l'échelle des échantillons. La technologie HIP est également utilisée dans diverses industries telles que la céramique, les matériaux poreux, le collage de matériaux et la fabrication de graphite haut de gamme.

Le pressage isostatique à chaud est devenu un processus de production régulier au cours des 50 dernières années. L'avenir de cette technologie semble prometteur car il existe une demande croissante pour des propriétés de matériaux améliorées, l'utilisation de matériaux en poudre et le désir de produire des pièces de forme nette ou proche de la forme nette.

Le pressage isostatique à chaud (HIP) est utilisé depuis des décennies pour consolider les poudres métalliques, éliminer la porosité des pièces frittées, produire des pièces plaquées métal et améliorer la qualité des composants critiques produits par la fabrication additive à base de poudre. HIP est un processus essentiel pour améliorer la qualité et les performances des composants dans l’industrie aérospatiale et d’autres secteurs.

Description du pressage isostatique à chaud

Explication du processus HIP

Le pressage isostatique à chaud (HIP) est un processus de fabrication qui utilise une température élevée et une pression de gaz isostatique pour éliminer la porosité et augmenter la densité des métaux, des céramiques, des polymères et des matériaux composites. Ce procédé améliore les propriétés mécaniques et la maniabilité des matériaux. HIP implique l’application simultanée de chaleur et de haute pression sur les matériaux, provoquant une modification de leurs propriétés physiques.

Détails sur la zone chaude dans le HIP

L'unité HIP se compose d'un four à haute température enfermé dans un récipient sous pression. La zone chaude du HIP a un diamètre de 150 mm et une longueur de 300 mm, ce qui la rend adaptée à la mise à l'échelle des échantillons. Dans la zone chaude, les matériaux sont chauffés dans un gaz inerte, généralement de l'argon, qui applique une pression isostatique uniformément dans toutes les directions. Cette pression rend le matériau plastique, permettant aux vides de s'effondrer sous la pression différentielle. Les surfaces des vides se lient par diffusion, éliminant efficacement les défauts et atteignant une densité proche de la théorie. Le procédé HIP est essentiel pour le traitement intégral dans des industries telles que l'aérospatiale, où il est utilisé pour la fabrication de composants.

Spécifications de l'équipement de pressage isostatique à chaud

Pression de service

L'équipement de pressage isostatique à chaud fonctionne à une pression de service de 45 000 PSI (310 MPa). Cette haute pression est nécessaire pour soumettre les produits métalliques ou céramiques à une pression égale dans toutes les directions, permettant un frittage et une densification efficaces.

Système de contrôle

L'équipement est équipé d'un système de contrôle entièrement automatique, qui fournit une interface opérateur facile à utiliser. Le système de contrôle permet un contrôle précis de la montée en température, de la pression et de la durée du processus.

Type de thermocouple

L'équipement de pressage isostatique à chaud utilise quatre thermocouples de type C (Tungstène/Rhénium) pour la mesure de la température. Ces thermocouples sont fixés à l'extérieur du récipient sous pression pour surveiller avec précision la température pendant le processus.

Longueur intérieure du navire

La longueur intérieure du récipient sous pression est de 24 pouces (610 mm). Cela fournit suffisamment d'espace pour accueillir la pièce (outillage et composants) à soumettre au processus de pressage isostatique à chaud.

Four à graphite et sa limite d'utilisation

L'équipement comprend un four à graphite pouvant être utilisé à des températures allant jusqu'à 2000°C. Le four à graphite fournit la chaleur nécessaire au processus de pressage isostatique à chaud.

Taux de chauffage

La vitesse de four standard de l'équipement permet une vitesse de chauffage allant jusqu'à 25°C par minute. Cela garantit un chauffage efficace et contrôlé de la pièce pendant le processus.

Taux de refroidissement

L'équipement de pressage isostatique à chaud est capable d'atteindre une vitesse de refroidissement allant jusqu'à 40°C par minute. Ce refroidissement rapide permet une trempe et une solidification efficaces du matériau.

Taille maximale de l'échantillon

L'équipement peut accueillir une taille d'échantillon maximale de 60 mm de diamètre et 300 mm de hauteur. Cette limitation de taille garantit qu'une large gamme de pièces et de composants peuvent être traités à l'aide de la technique de pressage isostatique à chaud.

Le pressage isostatique à chaud (HIP) est une technologie très prometteuse qui a été classée parmi les trois meilleures technologies et procédés par la North American Heat Treatment Association. Il trouve des applications dans diverses industries, notamment l'automobile, l'aérospatiale, l'armée, l'équipement lourd, les machines industrielles, la marine, le pétrole et le gaz et le médical.

L'équipement de pressage isostatique à chaud se compose d'un récipient à haute pression, d'un four de chauffage, d'un compresseur, d'une pompe à vide, d'un réservoir de stockage, d'un système de refroidissement et d'un système de contrôle informatique. Le récipient haute pression est l'élément clé de l'équipement, chargé de soumettre les pièces à une pression égale dans toutes les directions.

Le processus de pressage isostatique à chaud consiste à charger les composants dans la chambre de la machine. La chambre peut être chargée par le haut ou par le bas, selon la machine. Une fois chargé, le processus est contrôlé par des ordinateurs qui programment l’équipement pour obtenir les résultats souhaités. L'augmentation de la température, la pression et la durée du processus peuvent être ajustées par l'utilisateur.

Les équipements de pressage isostatique à chaud sont disponibles en différentes tailles, allant des machines compactes pour les petites pièces aux équipements de taille industrielle pour les grandes pièces industrielles. L'équipement utilise un gaz inerte, généralement de l'argon, pour appliquer une force égale aux pièces à des fins de densification. La pression du gaz est obtenue grâce à un compresseur et/ou une dilatation thermique.

Par rapport à d'autres techniques telles que le pressage sous matrice, le pressage isostatique à chaud offre des avantages tels qu'une uniformité améliorée du champ de température, une efficacité énergétique et la possibilité de préparer des matériaux de grand diamètre. L'investissement requis pour un équipement de pressage isostatique à chaud est relativement faible, ce qui en fait une option rentable pour de nombreuses applications.

L’équipement de pressage isostatique à chaud constitue une solution polyvalente pour réaliser le frittage et la densification des produits métalliques et céramiques. Ses spécifications, notamment la pression de service, le système de contrôle, le type de thermocouple, la longueur intérieure de la cuve, la limite d'utilisation du four à graphite, la vitesse de chauffage, la vitesse de refroidissement et la taille maximale de l'échantillon, garantissent un traitement précis et efficace des pièces et des composants.

Produits associés

- Machine de Pressage Isostatique à Froid CIP pour la Production de Petites Pièces 400 MPa

- Presse isostatique à chaud pour la recherche sur les batteries à état solide

- Presse isostatique à froid électrique de laboratoire CIP pour pressage isostatique à froid

- Presse isostatique manuelle à froid CIP pour pastilles

- Presse isostatique à chaud WIP Station de travail 300 MPa pour applications haute pression

Articles associés

- Procédés de production des barreaux en céramique de zircone : Pressage isostatique et pressage à sec

- Technologie de pressage isostatique : Principes, classification et applications

- Guide complet du pressage isostatique : types, processus et caractéristiques (3)

- Comment les presses isostatiques aident à éliminer les défauts des matériaux

- Guide complet du pressage isostatique : processus et fonctionnalités