Procédés de traitement thermique sous vide

Recuit et normalisation sous vide

Le recuit et la normalisation sous vide sont des processus cruciaux dans le traitement des ébauches d'acier au carbone travaillées à chaud, chacun étant adapté à des exigences spécifiques en matière de teneur en carbone.Le recuit sous vide est principalement appliqué aux aciers dont la teneur en carbone est supérieure à 0,5 %, afin de réduire leur dureté et de faciliter ainsi les opérations de coupe. Ce processus est réalisé sous vide, ce qui permet non seulement de minimiser l'oxydation, mais aussi d'obtenir une finition de surface de haute qualité, souvent appelée "recuit brillant". Le chauffage contrôlé et le refroidissement lent améliorent la structure du grain, ce qui rend le matériau plus uniforme et mieux préparé pour les traitements thermiques sous vide ultérieurs.

Par opposition,normalisation est utilisée pour les aciers dont la teneur en carbone est inférieure à 0,5 %. Cette méthode consiste à chauffer le matériau à une température supérieure à celle du recuit, puis à le refroidir à l'air. La température élevée affecte de manière significative la structure cristalline, uniformisant la répartition du carbone dans l'acier. Ce processus est particulièrement bénéfique pour les opérations de façonnage et de formage à froid, où la structure cristalline peut se déformer. La normalisation permet d'affiner la structure du matériau et de s'assurer qu'il reste suffisamment dur pour éviter des problèmes tels qu'une faible dureté et une coupe collante, qui peuvent compliquer les processus d'usinage ultérieurs.

Le recuit sous vide et la normalisation jouent tous deux un rôle essentiel dans l'affinage de la structure du grain et l'obtention d'une composition uniforme du matériau, préparant ainsi l'acier à des traitements thermiques sous vide avancés. Ces processus ne sont pas de simples étapes préparatoires, mais font partie intégrante de la garantie que les propriétés mécaniques du produit final répondent à des normes de qualité rigoureuses.

Vieillissement

Le vieillissement est une étape cruciale du processus de traitement thermique sous vide, principalement utilisé pour atténuer les contraintes internes qui s'accumulent au cours de la fabrication et de l'usinage des ébauches. Ces contraintes peuvent compromettre la précision et l'intégrité des pièces finales, ce qui fait de la réduction des contraintes une procédure de pré-finition essentielle pour les composants exigeant une grande précision.

En soumettant le matériau à des conditions thermiques contrôlées, le vieillissement permet de redistribuer ces contraintes internes, ce qui améliore la stabilité dimensionnelle et réduit la probabilité de déformation future. Ce processus est souvent répété pour obtenir un relâchement optimal des contraintes, ce qui garantit que le matériau est dans le meilleur état possible avant d'être soumis à un usinage de précision ou à un assemblage.

Par essence, le vieillissement ne prépare pas seulement le matériau aux traitements thermiques sous vide ultérieurs, mais joue également un rôle essentiel dans le maintien de l'intégrité structurelle et des performances des pièces de haute précision.

Revenu

Le revenu est une étape critique du processus de traitement thermique sous vide, généralement effectuée après la trempe sous vide à haute température. Cette procédure vise à obtenir une organisation uniforme et fine de la sohnite de revenu sous vide, ce qui réduit considérablement la probabilité de déformation au cours des traitements ultérieurs tels que la trempe sous vide superficielle et la nitruration. Le processus de revenu ne se contente pas d'affiner la microstructure, il améliore également les propriétés mécaniques du matériau, le rendant plus résistant et plus durable.

Pour les pièces qui nécessitent une dureté modérée et une résistance à l'abrasion, le revenu peut servir de traitement thermique final sous vide. Cette étape finale permet de s'assurer que le matériau répond aux critères de performance nécessaires sans qu'il soit nécessaire d'effectuer des traitements supplémentaires. En contrôlant soigneusement les paramètres de revenu, les fabricants peuvent optimiser l'équilibre entre la dureté et la ténacité, en veillant à ce que les pièces soient à la fois solides et flexibles, capables de résister à diverses contraintes opérationnelles.

En résumé, le revenu joue un rôle essentiel dans la séquence de traitement thermique sous vide, offrant une solution polyvalente pour les matériaux qui doivent trouver un équilibre entre dureté et durabilité.

Techniques de traitement thermique sous vide

Trempe sous vide

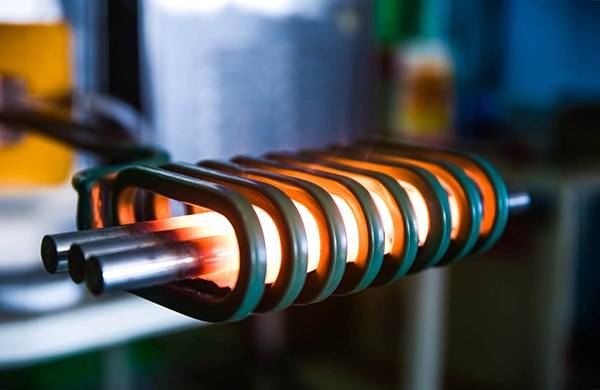

La trempe sous vide englobe les méthodes de trempe superficielle et globale, la trempe superficielle sous vide étant la plus répandue en raison de ses avantages en termes de minimisation de la déformation et de l'oxydation. Cette technique consiste à chauffer le matériau dans un four à vide, où l'atmosphère contrôlée, généralement un mélange d'azote hydrogéné et d'azote pur, garantit que la pièce reste à l'abri des interactions atmosphériques. Le matériau est chauffé jusqu'à une température critique de changement de phase, qui varie en fonction du résultat souhaité du processus de trempe. Après avoir atteint la température requise, le matériau est maintenu pendant une période suffisante pour permettre la transformation de l'ensemble de la masse chauffée.

Ensuite, le matériau est rapidement refroidi à une vitesse qui permet de piéger efficacement les éléments chimiques qui se sont diffusés à haute température. Ce refroidissement rapide induit des contraintes dans la structure cristalline, ce qui améliore certaines propriétés mécaniques de la pièce durcie. L'un des principaux avantages de la trempe sous vide est que les pièces traitées ne s'oxydent pas et conservent leur aspect brillant d'origine. Ce procédé améliore non seulement la solidité externe et la résistance à l'usure du matériau, mais préserve également sa ténacité interne et sa résistance aux chocs, ce qui en fait un choix idéal pour les applications où la durabilité et l'attrait esthétique sont essentiels.

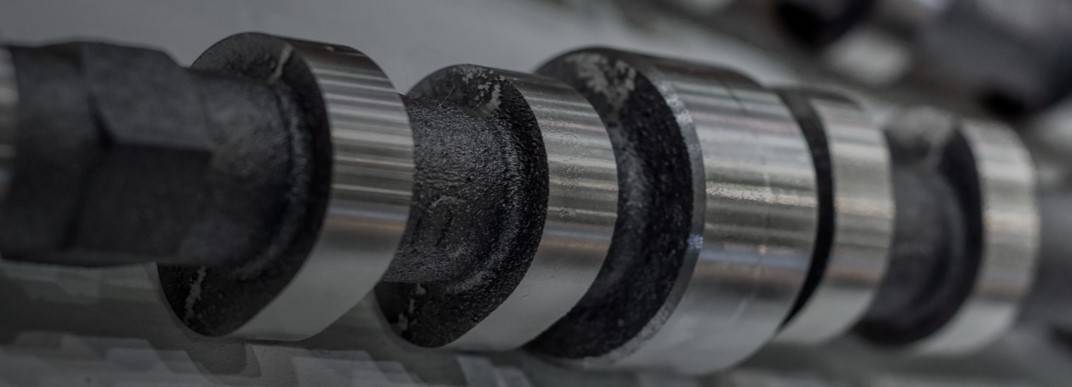

Trempe par cémentation sous vide

La trempe par cémentation sous vide est un traitement thermochimique avancé conçu pour les aciers à faible teneur en carbone et faiblement alliés, offrant une alternative supérieure aux méthodes traditionnelles de cémentation atmosphérique. Ce procédé consiste à chauffer les pièces d'acier à des températures généralement comprises entre 900 et 1000°C dans un environnement sous vide, où le carbone est introduit pour pénétrer dans la couche superficielle. Cet enrichissement en carbone augmente considérablement la dureté de la surface, ce qui améliore la résistance à l'abrasion, tout en préservant la résistance et la ténacité du noyau.

L'un des principaux avantages de la cémentation sous vide est sa précision et son contrôle. Le procédé permet une automatisation complète, en utilisant des simulations informatiques pour affiner les cycles de traitement thermique, garantissant ainsi des résultats cohérents. Ce niveau de contrôle est particulièrement utile pour obtenir les tolérances dimensionnelles nécessaires, comme le montre la méthode de trempe au gaz à haute pression utilisée dans la cémentation sous vide, illustrée à la figure 4.

En outre, la cémentation sous vide est respectueuse de l'environnement, n'émet pas de CO2 et fonctionne sans les risques associés aux flammes nues ou à la chimie des gaz atmosphériques. Il s'agit donc d'un procédé propre, sûr et efficace, facile à intégrer dans les flux de production. L'absence d'influences externes telles que la chimie des gaz ou les contaminants de surface garantit la pureté du processus de cémentation, ce qui permet d'obtenir un résultat uniforme et prévisible.

Contrairement à la cémentation traditionnelle, la cémentation sous vide offre la possibilité d'opérer à des températures plus élevées et avec des cycles plus adaptables, grâce aux caractéristiques uniques des fours sous vide. Cette adaptabilité est cruciale pour répondre aux diverses exigences de la fabrication moderne, où les pièces doivent souvent équilibrer une dureté de surface élevée avec une résistance et une ténacité à cœur.

La trempe par cémentation sous vide est généralement appliquée entre les processus de semi-finition et de finition, et constitue une étape critique dans le processus de fabrication. En améliorant les propriétés de surface de l'acier, elle prépare le matériau aux traitements ultérieurs, garantissant que le produit final répond aux exigences rigoureuses des applications à hautes performances.

Nitruration sous vide

La nitruration sous vide est un procédé de traitement de surface sophistiqué dans lequel des atomes d'azote sont introduits dans la surface du métal pour former une couche de nitrure. Cette couche améliore considérablement les propriétés du métal, notamment la dureté de la surface, la résistance à l'usure, la résistance à la fatigue et la résistance à la corrosion. Contrairement aux méthodes de nitruration traditionnelles, la nitruration sous vide est réalisée à des températures relativement basses, généralement comprises entre 520 et 560℃, ce qui permet de minimiser la déformation thermique et de garantir que la structure interne du métal reste intacte.

Le processus commence par le placement de la pièce dans un four sous vide. Le four est ensuite mis sous vide à une pression d'environ 0,1 Pa, ce qui crée un environnement où la température peut être contrôlée avec précision. Une fois que la température de nitruration souhaitée est atteinte, la pièce est maintenue à cette température pendant une durée qui varie en fonction du nombre de pièces à traiter et des exigences spécifiques du processus. Cette période initiale est cruciale pour purifier la surface de la pièce et la préparer à l'infusion d'azote.

Ensuite, le vide est temporairement interrompu et l'azote gazeux, souvent sous forme d'ammoniac, est introduit dans le four. La pression à l'intérieur du four est portée à une valeur comprise entre 50 et 70 Pa, et maintenue pendant un court laps de temps avant d'être ramenée à une valeur comprise entre 5 et 10 Pa. Ce cycle de "gonflage-extraction" est répété plusieurs fois pour s'assurer que les atomes d'azote pénètrent uniformément la surface du métal, formant une couche de nitrure robuste qui répond aux spécifications souhaitées.

L'un des principaux avantages de la nitruration sous vide est sa capacité à améliorer la résistance à la fatigue et la durée de vie globale des pièces traitées. En éliminant la nécessité d'une trempe, fréquente dans d'autres procédés de traitement thermique, la nitruration sous vide réduit considérablement le risque de distorsion et de gauchissement des pièces traitées. C'est donc un choix idéal pour les applications où le maintien de la précision dimensionnelle est essentiel, comme dans les machines de haute précision et les composants aérospatiaux.

En résumé, la nitruration sous vide est une méthode très efficace pour améliorer les propriétés de surface des métaux sans compromettre leur intégrité structurelle. Son fonctionnement à basse température et le contrôle précis du processus d'infusion d'azote en font un choix privilégié pour les industries qui exigent des composants durables et performants.

Produits associés

- Presse à chaud sous vide hydraulique chauffée électriquement pour laboratoire

- Four de Pressage à Chaud sous Vide Machine de Pressage sous Vide Chauffée

- Four de traitement thermique sous vide et de frittage sous pression pour applications à haute température

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

- Four de frittage et de brasage sous vide pour traitement thermique

Articles associés

- La physique de la permanence : comment les presses à chaud forgent le monde moderne

- De la poussière à la densité : la science microstructurale du pressage à chaud

- Comprendre les presses à chaud et les considérations de sécurité

- Fonctionnement du four de frittage à presse à chaud sous vide

- La physique des formes impossibles : comment l'emboutissage à chaud a redéfini l'acier à haute résistance