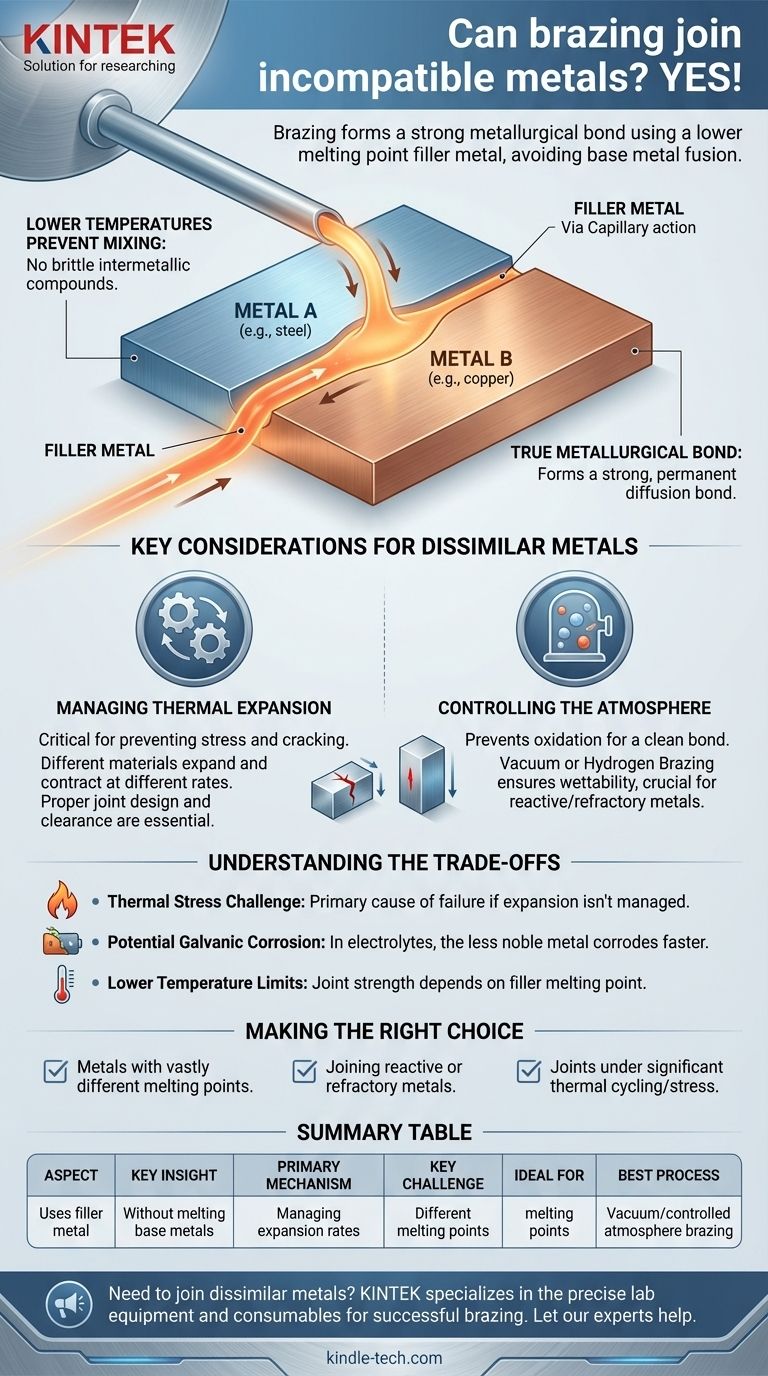

Oui, le brasage est l'une des méthodes les plus efficaces et les plus utilisées pour assembler des métaux incompatibles ou dissemblables. Contrairement au soudage, qui fait fondre les métaux de base ensemble, le brasage utilise un métal d'apport avec un point de fusion plus bas pour s'écouler entre les pièces et former une liaison métallurgique solide. Cette différence fondamentale est ce qui lui permet d'assembler avec succès des matériaux qu'il serait impossible de fusionner directement.

Le brasage excelle dans l'assemblage de métaux dissemblables car il évite les problèmes causés par la fusion et le mélange de matériaux incompatibles. Cependant, le succès n'est pas automatique ; il dépend entièrement de la gestion des différents taux de dilatation thermique entre les métaux à assembler.

Pourquoi le brasage fonctionne pour les métaux dissemblables

L'efficacité du brasage réside dans son processus, qui contourne les principaux défis de l'assemblage de différents métaux.

Le rôle du métal d'apport

Le métal d'apport de brasage est l'intermédiaire essentiel dans le joint. Cet alliage est spécifiquement choisi pour avoir un point de fusion inférieur à celui des deux métaux de base.

Le métal d'apport est également sélectionné pour sa capacité à « mouiller » et à se lier aux deux matériaux, agissant comme un pont compatible entre eux.

Les températures plus basses préviennent les défaillances courantes

Le soudage de métaux dissemblables crée souvent des composés intermétalliques fragiles là où les matériaux fondus se mélangent et se resolidifient, conduisant à des joints faibles et peu fiables.

Parce que le brasage se produit à une température plus basse sans faire fondre les métaux de base, ce mélange nocif est complètement évité, préservant les propriétés originales des matériaux.

Une véritable liaison métallurgique

Le brasage n'est pas un simple processus de collage. Lorsque le métal d'apport s'écoule dans le joint par capillarité, il forme une liaison par diffusion avec la surface de chaque métal de base.

Cela crée un joint solide, permanent et souvent hermétique entre les deux matériaux distincts.

Considérations clés pour le brasage de métaux dissemblables

Bien que le brasage soit très performant, l'assemblage de métaux dissemblables nécessite une ingénierie minutieuse pour gérer les forces physiques en jeu.

Gestion de la dilatation thermique

C'est le facteur le plus important. Presque tous les matériaux se dilatent lorsqu'ils sont chauffés et se contractent lorsqu'ils sont refroidis, mais ils le font à des vitesses différentes (coefficients de dilatation thermique).

Lorsque deux métaux dissemblables sont brasés puis refroidissent, l'un se rétractera plus que l'autre. Ce différentiel peut créer une contrainte immense, pouvant potentiellement fissurer le métal d'apport ou l'un des matériaux de base.

Une conception de joint appropriée, telle que l'ajustement du jeu à température ambiante, est essentielle pour s'adapter à ce mouvement et assurer un joint sans contrainte à la fin du processus.

Contrôle de l'atmosphère de brasage

De nombreux métaux, en particulier les métaux réactifs, forment des oxydes à leur surface lorsqu'ils sont chauffés. Ces couches d'oxyde empêchent le métal d'apport de mouiller la surface et de former une liaison solide.

Des processus comme le brasage sous vide ou le brasage sous hydrogène utilisent une atmosphère contrôlée pour prévenir l'oxydation, garantissant que les surfaces du joint restent parfaitement propres pour le brasage. Ceci est essentiel lors de l'assemblage de matériaux comme les métaux réfractaires avec des métaux réactifs.

Comprendre les compromis

Le brasage offre une solution puissante, mais il est essentiel de reconnaître ses limites.

Le stress thermique est le principal défi

Encore une fois, l'incapacité à tenir compte des différents taux de dilatation est la raison la plus courante d'échec du brasage de métaux dissemblables. Un joint qui semble parfait à chaud peut se déchirer en refroidissant s'il n'est pas conçu correctement.

Potentiel de corrosion galvanique

L'assemblage de deux métaux différents peut créer une pile galvanique en présence d'un électrolyte (comme l'humidité). Cela peut entraîner une corrosion accélérée du métal le moins noble.

La conception doit tenir compte de l'environnement de service et, si nécessaire, protéger le joint des éléments corrosifs.

Limites de température plus basses

La résistance d'un joint brasé dépend du métal d'apport, qui a intrinsèquement un point de fusion inférieur à celui des métaux de base. Cela signifie que les composants brasés ne conviennent pas pour un service à des températures proches du point de fusion de l'apport.

Faire le bon choix pour votre application

Utilisez ces principes pour guider votre prise de décision lorsque vous envisagez le brasage pour votre projet.

- Si votre objectif principal est d'assembler des métaux avec des points de fusion très différents (par exemple, le cuivre à l'acier) : Le brasage est une solution idéale car il assemble les matériaux sans faire fondre le métal de base à plus haute température.

- Si vous assemblez des métaux réactifs ou réfractaires : Vous devez utiliser un processus sous atmosphère contrôlée, tel que le brasage sous vide, pour empêcher les oxydes de surface de ruiner le joint.

- Si le joint sera soumis à des cycles thermiques ou à des contraintes importantes : Vous devez concevoir soigneusement le jeu du joint pour tenir compte des différents taux de dilatation thermique des matériaux.

En gérant la dilatation thermique et en sélectionnant le processus correct, le brasage offre une méthode fiable et puissante pour l'ingénierie de composants complexes multi-métaux.

Tableau récapitulatif :

| Aspect | Insight clé |

|---|---|

| Mécanisme principal | Utilise un métal d'apport pour lier les matériaux sans faire fondre les métaux de base. |

| Défi clé | Gérer les différents taux de dilatation thermique pour éviter les contraintes du joint. |

| Idéal pour | Assembler des métaux avec des points de fusion différents (par exemple, le cuivre à l'acier). |

| Meilleur processus | Brasage sous vide ou sous atmosphère contrôlée pour les métaux réactifs/réfractaires. |

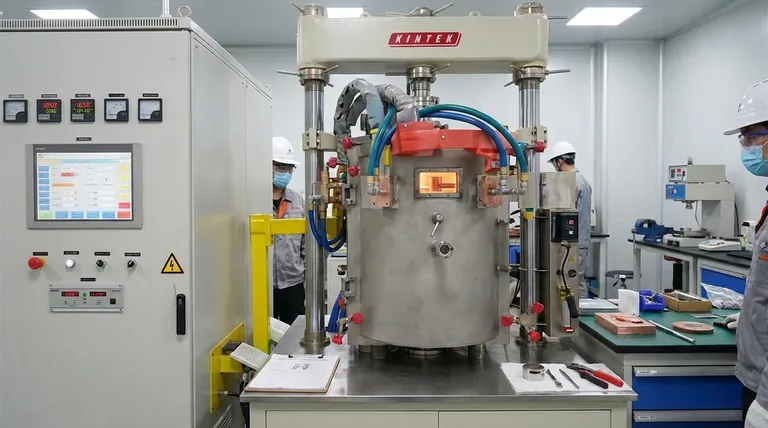

Besoin d'assembler des métaux dissemblables pour une application exigeante ?

Le brasage est un processus sophistiqué qui nécessite l'équipement et l'expertise appropriés pour gérer la dilatation thermique et assurer une liaison solide et fiable. KINTEK est spécialisé dans l'équipement de laboratoire de précision et les consommables nécessaires aux processus de brasage réussis, y compris les systèmes de four pour le brasage sous atmosphère contrôlée.

Laissez nos experts vous aider à sélectionner la bonne solution pour les défis uniques d'assemblage de matériaux de votre laboratoire. Contactez-nous dès aujourd'hui pour discuter de votre projet et découvrir comment nous pouvons améliorer vos capacités.

Guide Visuel

Produits associés

- Four de Pressage à Chaud sous Vide Machine de Pressage sous Vide Chauffée

- Presse hydraulique chauffante avec plaques chauffantes pour presse à chaud de laboratoire à boîte sous vide

- Presse hydraulique chauffante avec plaques chauffantes pour presse à chaud de laboratoire sous vide

- Presse hydraulique de laboratoire, machine de pressage de pastilles pour boîte à gants

- Presse de laboratoire hydraulique électrique à pastilles divisée

Les gens demandent aussi

- Pourquoi la force de pressage est-elle importante dans le frittage ? Obtenez des matériaux plus denses et plus résistants plus rapidement

- Que se passe-t-il lorsque vous compressez du métal chaud ? Un guide sur la déformation plastique et la recristallisation

- Quelle est la fonction principale du formage par pressage à chaud ? Atteindre une résistance et une précision supérieures dans la fabrication

- Qu'est-ce que le forgeage à chaud par presse ? Création de composants métalliques complexes et à haute résistance

- Quels sont les inconvénients du pressage à chaud ? Limitations clés pour votre processus de fabrication