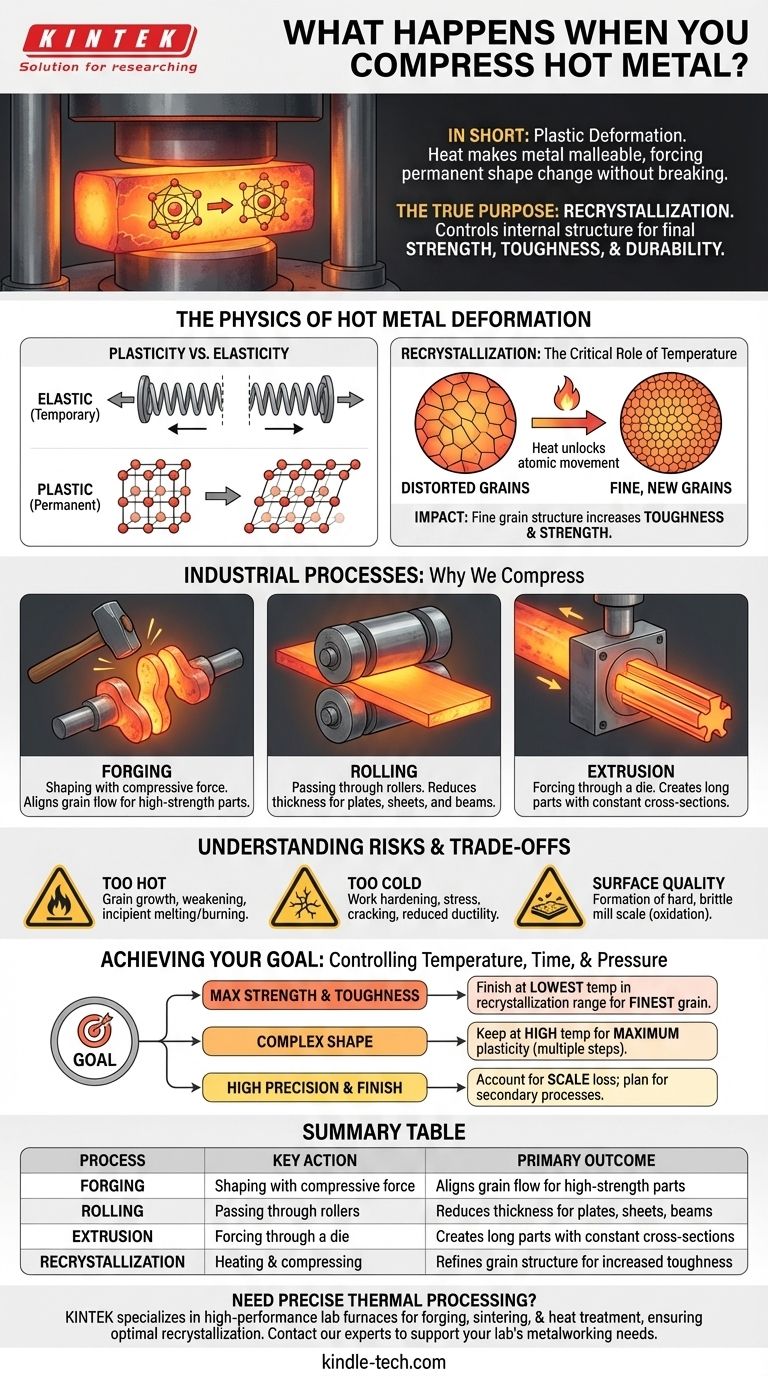

En bref, la compression du métal chaud le force à changer de forme de manière permanente sans se briser, un processus connu sous le nom de déformation plastique. La chaleur est l'élément critique, rendant le métal suffisamment mou et malléable pour être formé. Cette action est le fondement des processus de fabrication comme le forgeage, le laminage et l'extrusion.

Compresser du métal chaud ne consiste pas seulement à le remodeler. Le véritable objectif est de contrôler et d'affiner sa structure cristalline interne, un processus appelé recristallisation, qui détermine finalement la résistance, la ténacité et la durabilité finales du matériau.

La physique de la déformation du métal chaud

Pour comprendre ce qui se passe pendant la compression, nous devons examiner le métal au niveau microscopique. Les propriétés que nous observons sont le résultat direct du comportement de sa structure cristalline interne.

Plasticité vs. Élasticité

Tous les matériaux solides présentent un certain degré d'élasticité et de plasticité. La déformation élastique est temporaire ; comme un élastique, le matériau reprend sa forme originale une fois la force retirée.

La déformation plastique est permanente. Lorsque vous compressez du métal chaud, vous appliquez une force suffisante pour dépasser sa limite élastique. Les atomes au sein de son réseau cristallin sont forcés de glisser les uns sur les autres vers de nouvelles positions stables, modifiant de façon permanente la forme de l'objet.

Le rôle critique de la température : la recristallisation

La chaleur est la clé qui débloque la déformation plastique. À des températures élevées (généralement supérieures à 40-50 % de son point de fusion), les atomes du métal ont suffisamment d'énergie pour se déplacer.

Lorsque le métal est comprimé, ses cristaux internes, appelés grains, deviennent déformés et contraints. La chaleur permet immédiatement à de nouveaux grains plus petits et sans contrainte de se former et de croître, remplaçant les anciens grains déformés. Ce processus dynamique est appelé recristallisation.

L'impact sur la structure granulaire

La recristallisation est l'objectif du travail à chaud. Le processus décompose les grains larges et grossiers en une structure granulaire beaucoup plus fine et plus uniforme.

Une structure granulaire fine est très souhaitable. Elle augmente la ténacité (résistance à la fracture) et la résistance du métal. En contrôlant la température et la quantité de compression, les ingénieurs peuvent adapter précisément ces propriétés finales.

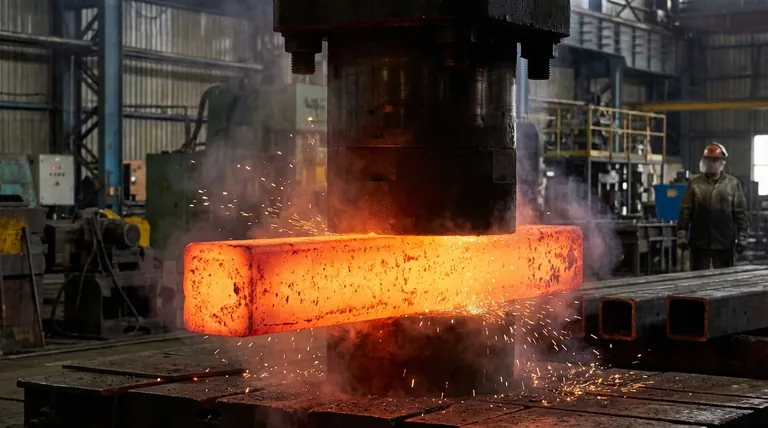

Pourquoi nous compressons le métal chaud : Processus industriels

Ce principe de déformation à chaud est l'épine dorsale de l'industrie lourde. C'est ainsi que nous transformons les lingots de métal brut en composants utiles et performants.

Forgeage

Le forgeage implique la mise en forme du métal à l'aide de forces de compression localisées, souvent avec un marteau ou une presse. Ce processus est utilisé pour créer des pièces critiques à haute résistance comme les vilebrequins de moteur, les aubes de turbine et les outils.

Un avantage clé du forgeage est qu'il aligne le flux granulaire interne avec la forme de la pièce, la rendant exceptionnellement solide et résistante à la fatigue le long des lignes de contrainte.

Laminage

Le laminage à chaud est un processus où le métal est passé à travers une ou plusieurs paires de rouleaux massifs pour réduire son épaisseur et le rendre uniforme. C'est ainsi que nous produisons des tôles d'acier pour les navires, des poutres en I pour la construction et des tôles pour les carrosseries de voitures.

Extrusion

En extrusion, une billette de métal chaud est forcée à travers une filière profilée, émergeant comme une longue pièce avec une section transversale constante. Cette méthode est parfaite pour produire des articles comme des cadres de fenêtres en aluminium, des tuyaux et des rails structurels complexes.

Comprendre les compromis et les risques

Bien que puissant, travailler avec du métal chaud exige un contrôle précis. S'écarter du processus optimal peut gravement compromettre l'intégrité du matériau.

Le risque de travailler trop chaud

Si la température du métal est trop élevée, ses grains peuvent croître de manière excessive. Cette croissance des grains affaiblit le matériau, réduisant sa ténacité et le rendant cassant. Dans les cas extrêmes, la surchauffe peut entraîner un début de fusion aux joints de grains ou une brûlure (oxydation rapide), rendant la pièce inutilisable.

Le danger de travailler trop froid

Si le métal refroidit trop pendant la compression, la recristallisation ralentit ou s'arrête complètement. Au lieu de cela, le matériau commence à écrouir — les grains deviennent déformés et allongés sans être remplacés par de nouveaux. Cela augmente rapidement la contrainte interne, réduit la ductilité et peut entraîner des fissures de surface ou une défaillance catastrophique pendant le processus.

Qualité de surface et oxydation

Un inconvénient important du travail à chaud est la formation d'une couche dure et cassante d'oxyde de fer, ou calamine, à la surface. Cette calamine doit être retirée, et elle peut affecter les dimensions finales et la finition de surface du composant, nécessitant souvent des opérations d'usinage secondaires.

Faire le bon choix pour votre objectif

Le contrôle de l'interaction entre la température, le temps et la pression est la façon dont les métallurgistes et les ingénieurs obtiennent des résultats spécifiques.

- Si votre objectif principal est de maximiser la résistance et la ténacité : Votre objectif est de terminer le processus de compression à la température la plus basse possible dans la plage de recristallisation pour obtenir la structure granulaire la plus fine possible.

- Si votre objectif principal est d'obtenir une forme complexe : Votre objectif est de maintenir le matériau à une température élevée pour assurer une plasticité maximale, en utilisant souvent plusieurs étapes de chauffage et de compression pour éviter qu'il ne refroidisse et ne s'écrouisse.

- Si votre objectif principal est une haute précision et une finition de surface : Vous devez tenir compte de la perte de matière due à la calamine et pourriez avoir besoin d'utiliser des atmosphères contrôlées ou de prévoir des processus de travail à froid ou d'usinage ultérieurs.

En fin de compte, maîtriser la compression du métal chaud consiste à utiliser la force non seulement pour changer la forme externe d'un objet, mais aussi pour concevoir intentionnellement sa structure interne pour des performances supérieures.

Tableau récapitulatif :

| Processus | Action clé | Résultat principal |

|---|---|---|

| Forgeage | Mise en forme par force de compression | Alignement du flux granulaire pour les pièces à haute résistance |

| Laminage | Passage à travers des rouleaux | Réduit l'épaisseur pour les tôles, les feuilles et les poutres |

| Extrusion | Forçage à travers une filière | Crée de longues pièces à section constante |

| Recristallisation | Chauffage et compression | Affine la structure granulaire pour une ténacité accrue |

Besoin d'un traitement thermique précis pour vos matériaux ? KINTEK est spécialisé dans les fours de laboratoire et les équipements haute performance qui offrent le contrôle exact de la température requis pour les processus de compression de métal chaud réussis comme le forgeage, le frittage et le traitement thermique. Nos solutions vous aident à obtenir une recristallisation optimale et des propriétés matérielles supérieures. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les besoins de votre laboratoire en matière de travail des métaux et de recherche.

Guide Visuel

Produits associés

- Four de Pressage à Chaud sous Vide Machine de Pressage sous Vide Chauffée

- Presse isostatique à chaud pour la recherche sur les batteries à état solide

- Presse isostatique à chaud WIP Station de travail 300 MPa pour applications haute pression

- Presse hydraulique manuelle chauffante haute température avec plaques chauffantes pour laboratoire

- Presse à chaud sous vide hydraulique chauffée électriquement pour laboratoire

Les gens demandent aussi

- Quel rôle joue une presse hydraulique chauffante de laboratoire dans les panneaux composites à base de balle de riz ? Atteindre la densité structurelle

- Comment une platine chauffante programmable à haute précision et à température contrôlée est-elle utilisée dans l'étude en temps réel de l'oxydation du cuivre ?

- Comment une presse à chaud expérimentale facilite-t-elle la fabrication de TlBr ? Optimiser la densité et la précision des semi-conducteurs

- Quels sont les avantages de l'utilisation d'une presse à chaud pour Li7P2S8I0.5Cl0.5? Augmentez la conductivité grâce à une densification de précision

- Quelle est la température du forgeage à chaud ? Atteignez une résistance et une formabilité supérieures

- Qu'est-ce que la technique de laminage ? Libérez la puissance des matériaux multicouches pour des résultats supérieurs

- À quoi sert une presse à chaud ? Liaison, formage et transformation de matériaux avec précision

- Comment une presse à chaud de laboratoire améliore-t-elle la structure microscopique des cathodes composites polymère-céramique ?