Oui, vous pouvez absolument recuire un métal plusieurs fois. En fait, c'est une pratique courante et souvent nécessaire dans de nombreuses formes de travail des métaux. Chaque fois qu'un métal est plié, martelé ou étiré – un processus connu sous le nom d'écrouissage – il devient plus dur, plus cassant et plus résistant à la déformation ultérieure. Le recuit inverse cet effet, restaurant la ductilité du métal et vous permettant de continuer à le travailler.

La capacité de recuire à plusieurs reprises est fondamentale pour le formage complexe des métaux. Cependant, le facteur critique n'est pas de savoir si vous pouvez le faire plusieurs fois, mais comment vous contrôlez le processus à chaque fois pour éviter de dégrader l'intégrité structurelle du matériau.

Pourquoi des cycles de recuit multiples sont nécessaires

Comprendre l'écrouissage

Lorsque vous travaillez mécaniquement un métal, vous déformez sa structure cristalline interne. Les grains microscopiques qui composent le métal deviennent stressés, allongés et emmêlés.

Ce réalignement de la structure granulaire rend le métal plus résistant mais réduit considérablement sa capacité à s'étirer ou à se plier sans se fissurer. Finalement, le métal deviendra si cassant que tout travail supplémentaire le fera se fracturer.

L'objectif : Restaurer la ductilité

Le recuit est la solution à l'écrouissage. En chauffant le métal à une température spécifique (sa température de recristallisation), vous donnez aux atomes suffisamment d'énergie pour se réorganiser en de nouveaux grains sans contrainte.

Ce processus, appelé recristallisation, réinitialise efficacement la structure interne du métal, soulageant les contraintes accumulées et le rendant à nouveau doux et ductile. Cela permet des cycles ultérieurs de façonnage et de formage.

Une analogie pratique : Plier un trombone

Imaginez que vous pliez un trombone en avant et en arrière. Les premières flexions sont faciles. Bientôt, le point de flexion devient rigide et dur. Si vous continuez, il se casse.

Ce point rigide est la zone écrouie. Si vous pouviez recuire le trombone (sans le faire fondre), vous pourriez restaurer sa douceur originale et continuer à le plier.

La mécanique d'un cycle de recuit approprié

Les trois étapes clés

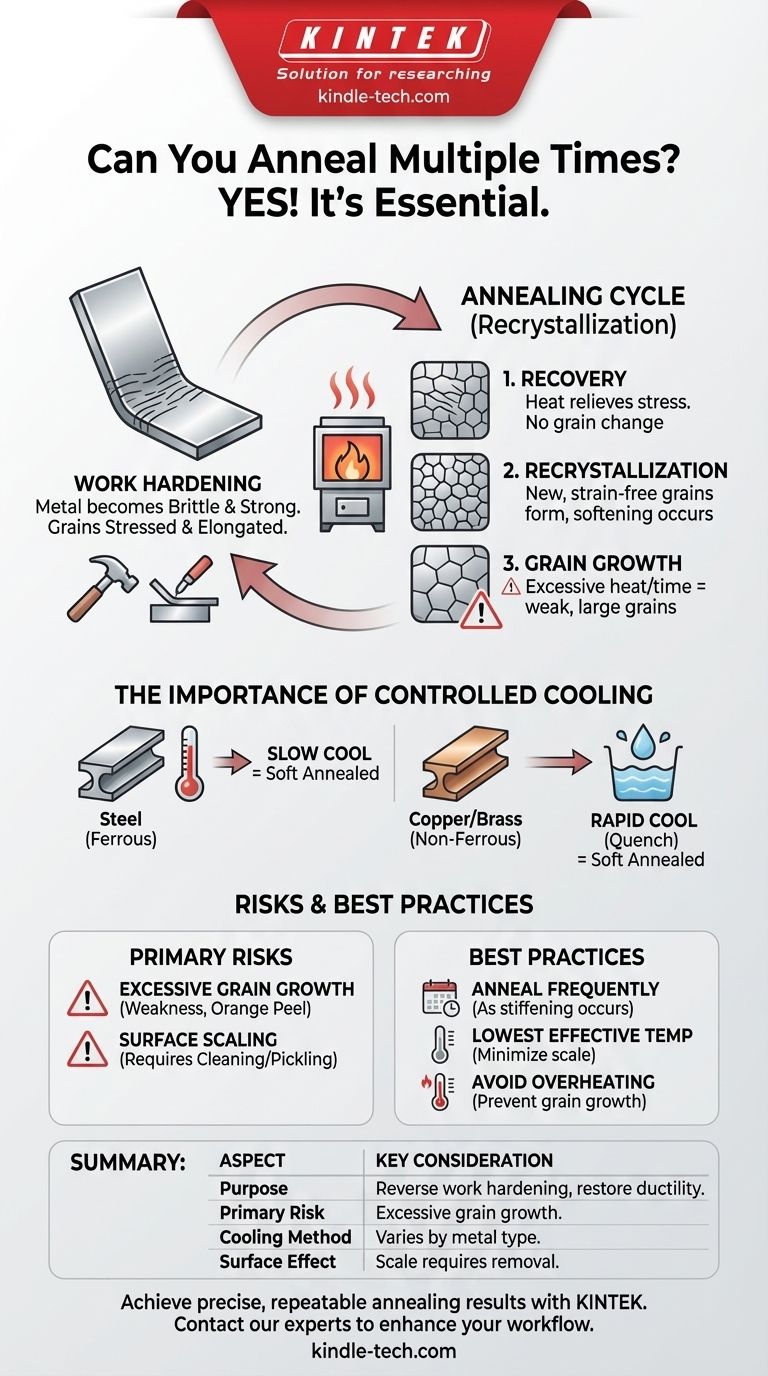

Chaque cycle de recuit se compose de trois phases, et les comprendre est essentiel pour contrôler le résultat.

- Récupération : Lorsque vous commencez à chauffer le métal, il soulage d'abord certaines contraintes internes sans modifier la structure granulaire.

- Recristallisation : À la bonne température, de nouveaux grains sans contrainte commencent à se former et à remplacer les anciens grains déformés. C'est l'étape d'« adoucissement ».

- Croissance des grains : Si le métal est maintenu à la température de recuit trop longtemps, ou chauffé à une température trop élevée, les nouveaux grains commenceront à fusionner et à grossir.

L'importance du refroidissement contrôlé

La vitesse à laquelle vous refroidissez le métal est tout aussi importante que le chauffage.

Pour de nombreux métaux non ferreux comme le cuivre, le laiton et l'argent sterling, vous pouvez les refroidir rapidement par trempe dans l'eau. Cela fixe l'état recuit et doux.

Pour la plupart des aciers, cependant, un refroidissement rapide (trempe) aura l'effet inverse – il les durcira. L'acier doit être refroidi très lentement pour atteindre un état doux et recuit.

Comprendre les compromis et les risques

Le danger d'une croissance excessive des grains

C'est le risque principal d'un recuit inapproprié ou excessif. Bien que vous souhaitiez que de nouveaux grains se forment, les laisser devenir trop gros affaiblira le matériau.

Des grains trop gros peuvent entraîner une texture de surface rugueuse connue sous le nom d'effet « peau d'orange » lorsque le métal est plié. Plus grave encore, cela peut réduire la résistance et la ténacité globales du métal.

L'impact de la surchauffe

Chauffer un métal bien au-delà de sa température de recristallisation peut provoquer une croissance rapide et excessive des grains. Si vous le chauffez trop près de son point de fusion, vous risquez d'endommager ou de détruire définitivement la pièce.

Oxydation de surface et calamine

Chaque fois que vous chauffez un métal en présence d'oxygène, une couche d'oxyde, ou « calamine », se forme à la surface.

Cette calamine doit généralement être retirée, souvent avec un bain d'acide (décapage), avant de poursuivre le travail. Des cycles répétés de formation de calamine et de décapage peuvent entraîner une légère perte de matière au fil du temps.

Comment appliquer cela à votre projet

Votre approche du recuit doit être dictée par le matériau que vous utilisez et les exigences de votre projet.

- Si votre objectif principal est un façonnage important (par exemple, le repoussage d'un récipient) : Prévoyez de recuire fréquemment, dès que vous sentez le métal commencer à se raidir et à résister à vos outils. Cela empêche l'accumulation de contraintes excessives.

- Si votre objectif principal est de préserver les détails fins de la surface : Utilisez la température la plus basse efficace et le temps le plus court requis pour un recuit réussi. Cela minimisera la formation de calamine en surface.

- Si votre objectif principal est de prévenir la faiblesse de la pièce finale : Évitez de surchauffer et de maintenir la pièce à température plus longtemps que nécessaire. Votre objectif est la recristallisation, pas une croissance excessive des grains.

En fin de compte, considérer le recuit non pas comme un événement unique mais comme une étape répétable et essentielle de votre flux de travail est la clé pour obtenir des résultats complexes et réussis en métallurgie.

Tableau récapitulatif :

| Aspect | Considération clé |

|---|---|

| Objectif | Inverser l'écrouissage, restaurer la ductilité pour un façonnage ultérieur. |

| Risque principal | Croissance excessive des grains due à la surchauffe ou à un maintien trop long. |

| Méthode de refroidissement | Varie selon le métal (ex: trempe pour non-ferreux ; refroidissement lent pour acier). |

| Effet de surface | La formation de calamine nécessite un retrait (ex: décapage). |

Obtenez des résultats de recuit précis et reproductibles avec KINTEK.

Que vous façonnassiez des composants complexes ou que vous ayez besoin de restaurer la ductilité dans des métaux précieux, le contrôle du cycle de recuit est essentiel à votre succès. KINTEK est spécialisé dans les équipements de laboratoire et les consommables sur lesquels les laboratoires comptent pour des processus de traitement thermique cohérents et de haute qualité.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer votre flux de travail en métallurgie et assurer l'intégrité des matériaux à chaque cycle.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

Les gens demandent aussi

- Quelle est la fonction du traitement thermique ? Adapter les propriétés des métaux pour des performances supérieures

- Quel est le but du flux en brasage ? Assurez des joints solides et propres à chaque fois

- Comment un four électrique industriel à haute température fonctionne-t-il pour simuler les conditions du moteur pour l'acier de soupape ?

- Quel est le but de l'utilisation d'un système de pompe à vide pour la réduction thermique du magnésium ? Assurer la production de titane de haute pureté

- Comment fonctionne la calcination ? Un guide de la décomposition thermique et de la purification

- Comment un four de séchage sous vide contribue-t-il à la préparation des électrodes de batterie LNMO ? Atteindre une stabilité optimale

- Quelle est la fonction principale d'un four à résistance sous vide dans la récupération des déchets dangereux de magnésium ?

- Quel rôle joue un four de recuit sous vide à haute température dans les alliages Ti-Cr-Al-Nb-V ? Optimiser la transformation de phase