Oui, vous pouvez absolument traiter thermiquement une pièce métallique plus d'une fois. En fait, le retraitement thermique est une pratique courante et souvent nécessaire en métallurgie. Il est utilisé pour corriger un traitement précédent qui ne répondait pas aux spécifications, pour modifier les propriétés d'une pièce en vue d'étapes de fabrication ultérieures, ou dans le cadre d'un processus en plusieurs étapes pour obtenir une structure finale très raffinée.

Le retraitement thermique est un "bouton de réinitialisation" métallurgique. Chaque fois que vous chauffez correctement une pièce d'acier au-dessus de sa température critique, vous effacez sa structure cristalline précédente, ce qui vous permet de la reformer en une nouvelle. Cependant, chaque cycle comporte des risques tels que la distorsion et la perte de carbone qui doivent être gérés avec soin.

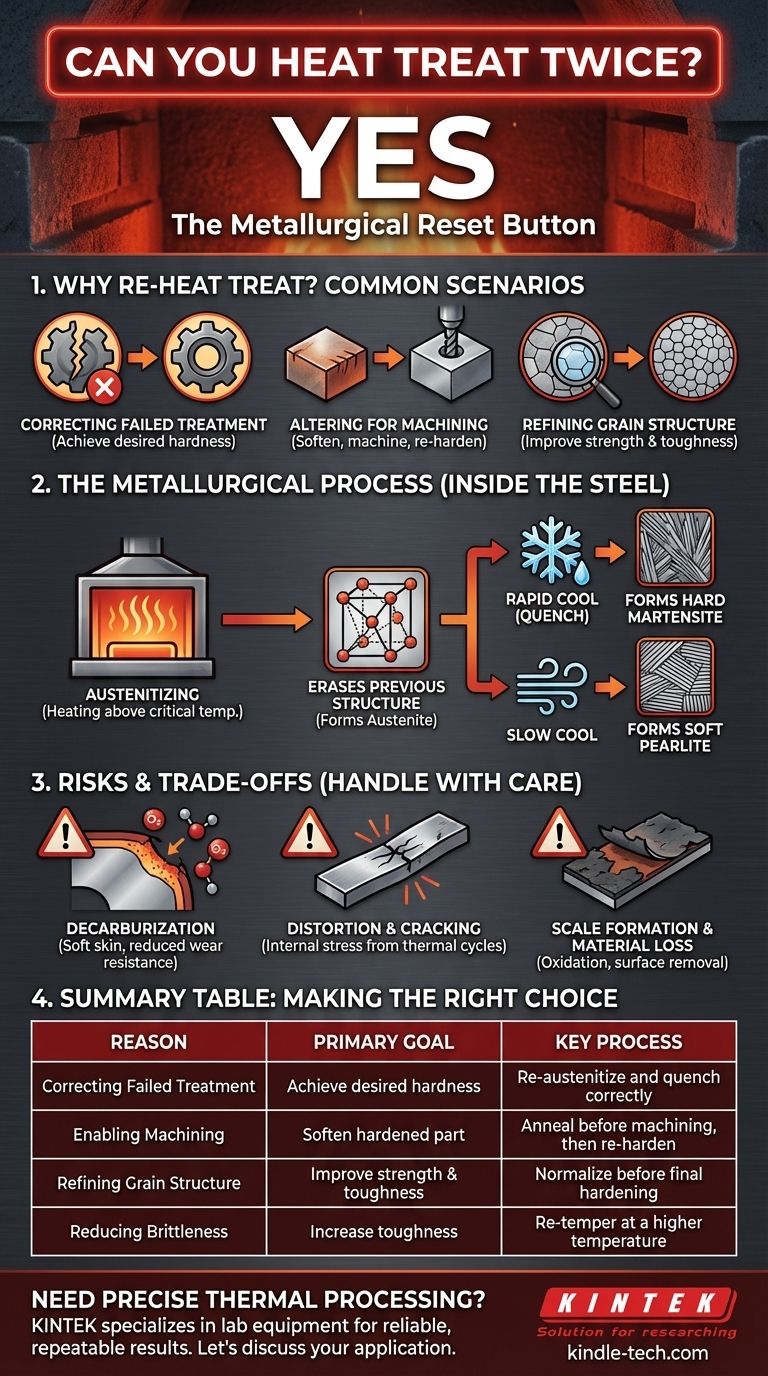

Pourquoi retraiter thermiquement ? Scénarios courants

Comprendre les raisons du retraitement thermique révèle son importance en tant qu'outil correctif et stratégique dans la fabrication et le travail des métaux.

Correction d'un traitement échoué

Si une pièce sort d'un processus de durcissement trop molle, cela signifie que la trempe a échoué. Cela peut être dû à une vitesse de refroidissement lente ou à une température incorrecte.

Pour corriger cela, la pièce est chauffée à nouveau à sa température critique (austénitisation) puis trempée correctement. Cette deuxième tentative, si elle réussit, produira la dureté souhaitée.

Modification des propriétés pour l'usinage

Imaginez une pièce qui a été durcie mais qui nécessite maintenant un perçage ou un fraisage supplémentaire. Tenter d'usiner une pièce entièrement durcie est difficile, coûteux et peut ruiner les outils.

La solution consiste à effectuer un cycle de recuit, un type spécifique de traitement thermique qui rend le métal très mou. Une fois la pièce recuite et usinée, elle peut ensuite être redurcie et trempée selon ses spécifications finales requises.

Affinement de la structure granulaire

Des processus comme le forgeage peuvent laisser le métal avec une structure granulaire large et inconsistante, ce qui peut avoir un impact négatif sur sa résistance et sa ténacité.

Un traitement thermique appelé normalisation est souvent effectué après le forgeage pour créer une structure granulaire plus petite et plus uniforme. Ceci est ensuite suivi des cycles de durcissement et de revenu finaux pour atteindre les propriétés mécaniques souhaitées. Il s'agit d'un processus de traitement thermique planifié en plusieurs étapes.

Le processus métallurgique : ce qui se passe à l'intérieur

Pour faire confiance au processus, vous devez comprendre ce qui se passe au niveau microscopique à l'intérieur de l'acier.

Effacement de la microstructure précédente

Le chauffage d'une pièce en acier au carbone au-dessus de sa température critique (généralement entre 760 et 870 °C ou 1400-1600 °F) transforme sa structure cristalline interne en un état appelé austénite.

Cette transformation dissout efficacement la structure précédente, qu'il s'agisse de perlite molle (issue du recuit) ou de martensite dure (issue du durcissement). Elle donne au matériau une "ardoise vierge".

Un nouveau départ pour la trempe

Une fois l'acier entièrement austénitique, il est prêt pour l'étape suivante. La vitesse de refroidissement ultérieure détermine la nouvelle microstructure.

Un refroidissement rapide (trempe) formera de la martensite dure. Un refroidissement lent formera de la perlite molle. C'est pourquoi la ré-austénitisation est la clé de tout retraitement thermique.

Comprendre les risques et les compromis

Bien que puissant, le retraitement thermique n'est pas sans conséquences. Chaque cycle thermique introduit des contraintes et un potentiel de dégradation.

Décarburation

C'est l'un des risques les plus importants. Lorsque l'acier est maintenu à des températures élevées dans une atmosphère contenant de l'oxygène, les atomes de carbone peuvent migrer de la surface de la pièce.

Cela laisse une "peau" douce et à faible teneur en carbone sur le composant, ce qui est préjudiciable à la résistance à l'usure et à la durée de vie en fatigue. L'utilisation d'une atmosphère contrôlée sans oxygène ou de revêtements spécialisés peut prévenir cela.

Distorsion et fissuration

Chaque cycle de chauffage et de refroidissement rapide introduit d'immenses contraintes internes. Ces contraintes peuvent provoquer le gauchissement, la torsion ou le changement de dimensions de la pièce.

Les géométries complexes ou les pièces avec des sections à la fois épaisses et minces sont particulièrement vulnérables. Dans les cas graves, en particulier si la pièce n'est pas correctement trempée entre les cycles de durcissement, cette contrainte peut entraîner des fissures.

Formation de calamine et perte de matière

Le chauffage de l'acier en présence d'air forme une couche d'oxyde foncée et écailleuse connue sous le nom de calamine. Cette calamine doit être éliminée, généralement par sablage ou décapage chimique.

Bien que mineur, ce processus enlève une petite quantité de matière de surface à chaque cycle. Pour les pièces de haute précision, cette perte de matière doit être prise en compte.

Faire le bon choix pour votre objectif

Utilisez les directives suivantes pour déterminer votre approche.

- Si votre objectif principal est de corriger un durcissement échoué : Ré-austénitisez complètement la pièce, puis effectuez à nouveau le cycle de trempe et de revenu, en vous assurant que vos paramètres sont corrects cette fois.

- Si votre objectif principal est de permettre l'usinage sur une pièce dure : Effectuez un cycle de recuit complet pour rendre le matériau aussi mou que possible avant de procéder au traitement de durcissement final après l'usinage.

- Si votre objectif principal est d'affiner une structure granulaire grossière : Utilisez un cycle de normalisation avant votre durcissement et revenu finaux pour obtenir un produit final plus résistant et plus fiable.

- Si votre objectif principal est de réduire la fragilité après durcissement : Une pièce peut être retrempée à une température plus élevée pour augmenter sa ténacité (au détriment d'une certaine dureté) sans avoir besoin d'être entièrement redurcie.

Traiter chaque cycle thermique comme une étape délibérée et contrôlée vous donne le pouvoir d'ingénierie précise de la performance finale de votre matériau.

Tableau récapitulatif :

| Raison du retraitement thermique | Objectif principal | Processus clé |

|---|---|---|

| Correction d'un traitement échoué | Atteindre la dureté souhaitée | Ré-austénitiser et tremper correctement |

| Permettre l'usinage | Ramollir la pièce durcie | Recuire avant usinage, puis redurcir |

| Affiner la structure granulaire | Améliorer la résistance et la ténacité | Normaliser avant le durcissement final |

| Réduire la fragilité | Augmenter la ténacité | Retremper à une température plus élevée |

Besoin d'un traitement thermique précis pour votre laboratoire ou votre production ?

Le retraitement thermique exige un contrôle exact de la température pour éviter la décarburation, la distorsion et la formation de calamine. KINTEK est spécialisé dans les équipements de laboratoire et les consommables qui garantissent des résultats fiables. Nos fours et systèmes à atmosphère contrôlée sont conçus pour les cycles de traitement thermique répétables et de haute qualité que vos projets exigent.

Discutons de votre application spécifique. Contactez nos experts en traitement thermique dès aujourd'hui pour trouver la solution adaptée à vos besoins en laboratoire.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de traitement thermique sous vide au molybdène

- Four de laboratoire tubulaire vertical

- Four de frittage et de brasage sous vide pour traitement thermique

Les gens demandent aussi

- À quoi servent les fours sous vide ? Atteignez une pureté et des performances matérielles ultimes

- Quels sont les avantages du traitement thermique sous vide ? Obtenez une précision et une propreté supérieures pour les composants critiques

- Quelle est la température maximale dans un four sous vide ? Cela dépend de vos matériaux et de vos besoins de processus

- Quels sont les avantages d'un four sous vide ? Obtenez une pureté et un contrôle supérieurs dans le traitement thermique

- À quoi sert un four sous vide ? Atteignez la pureté dans le traitement à haute température