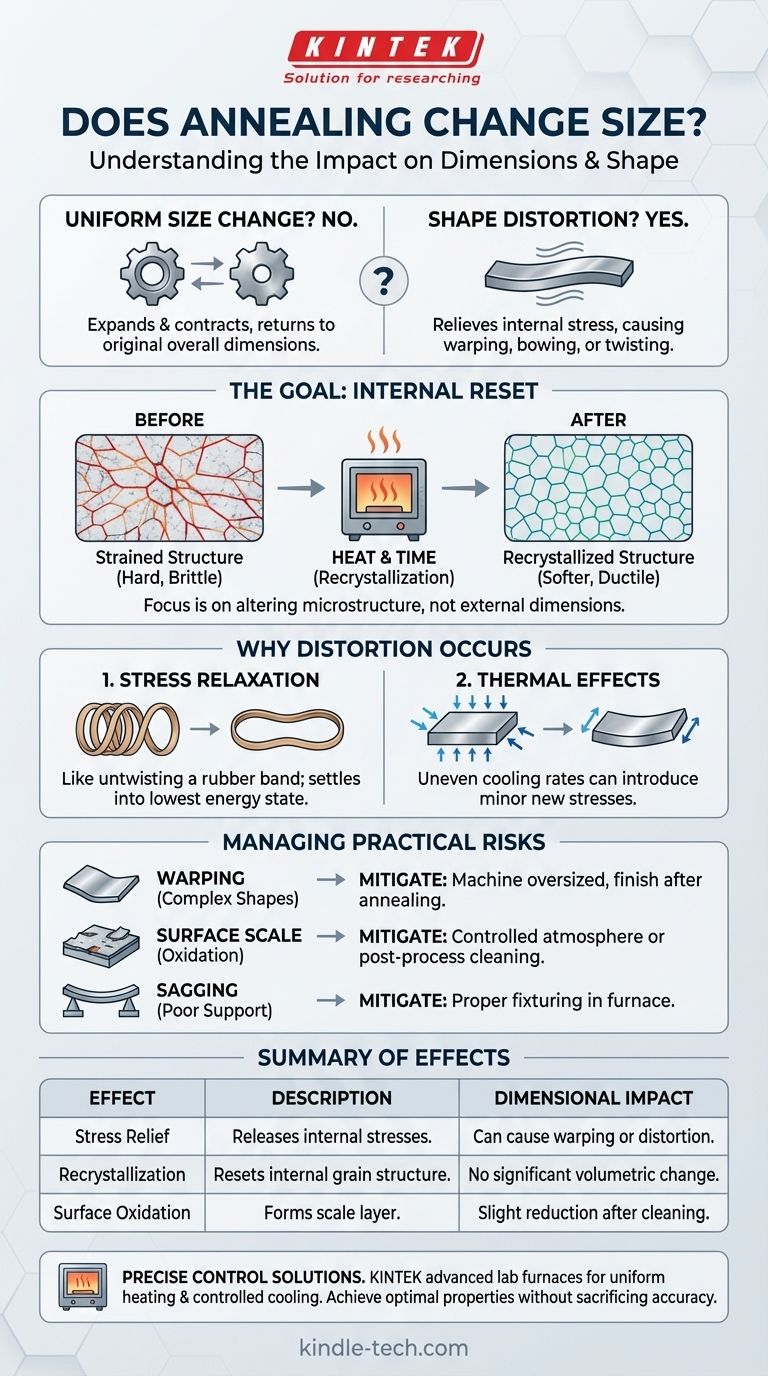

En pratique, le recuit ne provoque pas de changement significatif et uniforme de la taille globale d'une pièce métallique. Bien que la pièce se dilate lorsqu'elle est chauffée et se contracte lorsqu'elle est refroidie, elle devrait retrouver ses dimensions d'origine. Cependant, le processus peut entraîner des changements mineurs de forme — tels que le gauchissement ou la distorsion — à mesure que les contraintes internes du matériau sont relâchées.

L'objectif principal du recuit est de modifier la microstructure interne d'un matériau pour le rendre plus mou et plus ductile, et non de modifier ses dimensions externes. Tout changement de taille est un effet secondaire, se manifestant généralement par une distorsion due à la libération des contraintes bloquées, plutôt que par une croissance ou un rétrécissement uniforme.

L'objectif du recuit : une remise à zéro interne, pas un changement externe

Le recuit est fondamentalement un processus de traitement thermique conçu pour "réinitialiser" la structure cristalline interne du métal. Cela est fait pour inverser les effets de processus tels que l'écrouissage, le formage ou le soudage.

Qu'est-ce que la contrainte interne ?

Lorsque le métal est plié, étiré ou usiné, sa structure cristalline interne devient tendue et remplie de défauts. Cette énergie stockée, connue sous le nom de contrainte interne, rend le matériau plus dur, plus cassant et plus susceptible de se fissurer.

Le mécanisme de recristallisation

Le chauffage du métal à sa température de recuit donne aux atomes suffisamment d'énergie pour se déplacer. Ils se réorganisent d'un état tendu et à haute énergie en un réseau plus ordonné et à basse énergie. La référence aux "défauts... se réparent" décrit ce processus de recristallisation.

Le résultat : un matériau plus mou et plus malléable

Après avoir été maintenu à température puis lentement refroidi, la structure interne du métal est plus uniforme et exempte de contraintes. Cela rend le matériau significativement plus ductile (capable d'être étiré ou formé sans se casser) et moins dur.

Pourquoi des changements dimensionnels mineurs peuvent se produire

Bien que le volume de la pièce ne change pas, sa forme peut changer. C'est la distinction essentielle pour toute application avec des tolérances serrées. Le changement n'est pas un rétrécissement ou une croissance prévisible, mais une relaxation vers une nouvelle forme sans contrainte.

La cause principale : la distorsion induite par les contraintes

Imaginez un élastique tordu. Il conserve sa forme grâce à l'énergie stockée. Lorsque vous le chauffez doucement, il se détord et se détend. Une pièce métallique soumise à des contraintes internes se comporte de manière similaire. Pendant le recuit, à mesure que la contrainte est relâchée, la pièce peut se déformer, se bomber ou se tordre légèrement pour s'installer dans son état d'énergie le plus bas.

Le rôle de la dilatation thermique

Tous les matériaux se dilatent lorsqu'ils sont chauffés et se contractent lorsqu'ils sont refroidis. Si une pièce a une épaisseur inégale ou est refroidie de manière non uniforme, différentes sections se contracteront à des vitesses différentes. Cela peut introduire de nouvelles contraintes, bien que beaucoup plus faibles, et contribuer à une distorsion mineure. Le refroidissement lent spécifié dans le recuit est conçu pour minimiser cet effet.

Comprendre les risques pratiques

Pour un ingénieur ou un machiniste, la principale préoccupation avec le recuit n'est pas un changement de taille uniforme, mais la perte de précision dimensionnelle due à ces effets secondaires.

Le risque de gauchissement

Les pièces aux formes complexes, aux parois minces ou à l'asymétrie significative sont les plus susceptibles de se déformer. Plus une pièce a de contraintes internes avant le recuit, plus elle est susceptible de bouger pendant le processus.

Oxydation de surface (calamine)

Le chauffage du métal en présence d'oxygène provoque la formation d'une couche d'oxyde, ou calamine, à la surface. Cette calamine peut avoir une épaisseur de plusieurs millièmes de pouce et doit souvent être éliminée par nettoyage chimique (décapage) ou par des méthodes abrasives, ce qui peut affecter la finition de surface et les dimensions finales.

La nécessité d'un support approprié

À des températures de recuit élevées, le métal perd une quantité significative de sa résistance. Si une pièce longue ou lourde n'est pas correctement supportée dans le four, elle peut s'affaisser sous son propre poids, provoquant une déformation permanente.

Faire le bon choix pour votre processus

Le contrôle de la stabilité dimensionnelle pendant le recuit consiste à planifier correctement votre séquence de fabrication.

- Si votre objectif principal est de maintenir des tolérances serrées : La pratique courante consiste à usiner la pièce légèrement surdimensionnée, à effectuer le processus de recuit pour relâcher les contraintes, puis à effectuer une passe d'usinage finale légère pour atteindre les dimensions finales précises.

- Si votre objectif principal est simplement de soulager les contraintes d'une pièce non critique : Le potentiel mineur de distorsion est probablement acceptable et peut ne pas nécessiter d'usinage post-processus.

- Si vous travaillez avec des pièces très minces ou complexes : Assurez-vous que la pièce est fixée et entièrement supportée dans le four pour éviter l'affaissement, et consultez un métallurgiste concernant le cycle optimal pour minimiser la distorsion.

En comprenant le recuit comme un processus de relaxation des contraintes plutôt que de changement volumétrique, vous pouvez contrôler stratégiquement vos étapes de fabrication pour garantir la précision finale des pièces.

Tableau récapitulatif :

| Effet du recuit | Description | Impact sur les dimensions |

|---|---|---|

| Soulagement des contraintes | Libère les contraintes internes dues à l'écrouissage ou au formage. | Peut provoquer un gauchissement ou une distorsion, pas un changement de taille uniforme. |

| Recristallisation | Réinitialise la structure granulaire interne à un état plus mou. | Pas de changement volumétrique significatif ; la pièce devrait retrouver sa taille d'origine après le cycle de chauffage/refroidissement. |

| Oxydation de surface | Forme une couche de calamine qui doit être retirée. | Peut légèrement réduire les dimensions après le nettoyage post-traitement. |

Besoin d'un contrôle précis de votre processus de recuit pour éviter le gauchissement et assurer la stabilité dimensionnelle ? KINTEK est spécialisé dans les fours de laboratoire avancés et les consommables conçus pour des cycles de chauffage uniformes et de refroidissement contrôlé. Notre équipement aide les laboratoires et les fabricants à atteindre des propriétés optimales des matériaux sans sacrifier la précision des pièces. Contactez nos experts dès aujourd'hui pour discuter de votre application spécifique et vous assurer que votre processus de traitement thermique offre des résultats cohérents et fiables.

Guide Visuel

Produits associés

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

Les gens demandent aussi

- Le frittage est-il identique au soudage ? Explication des différences clés dans la liaison et la fusion des matériaux

- Comment les produits et le liquide résiduel doivent-ils être manipulés après une expérience ? Assurer la sécurité et la conformité du laboratoire

- Quelle est la fonction principale d'un four à moufle dans l'évaluation des alliages NbTiVZr ? Tester la durabilité nucléaire à haute température

- Quelle est la fonction du processus de frittage dans la fabrication de céramiques ? Atteindre une densité élevée et une intégrité structurelle

- Comment les échantillons sont-ils généralement préparés et mesurés par la méthode de réflexion diffuse ? Optimisez la spectroscopie IR de votre laboratoire