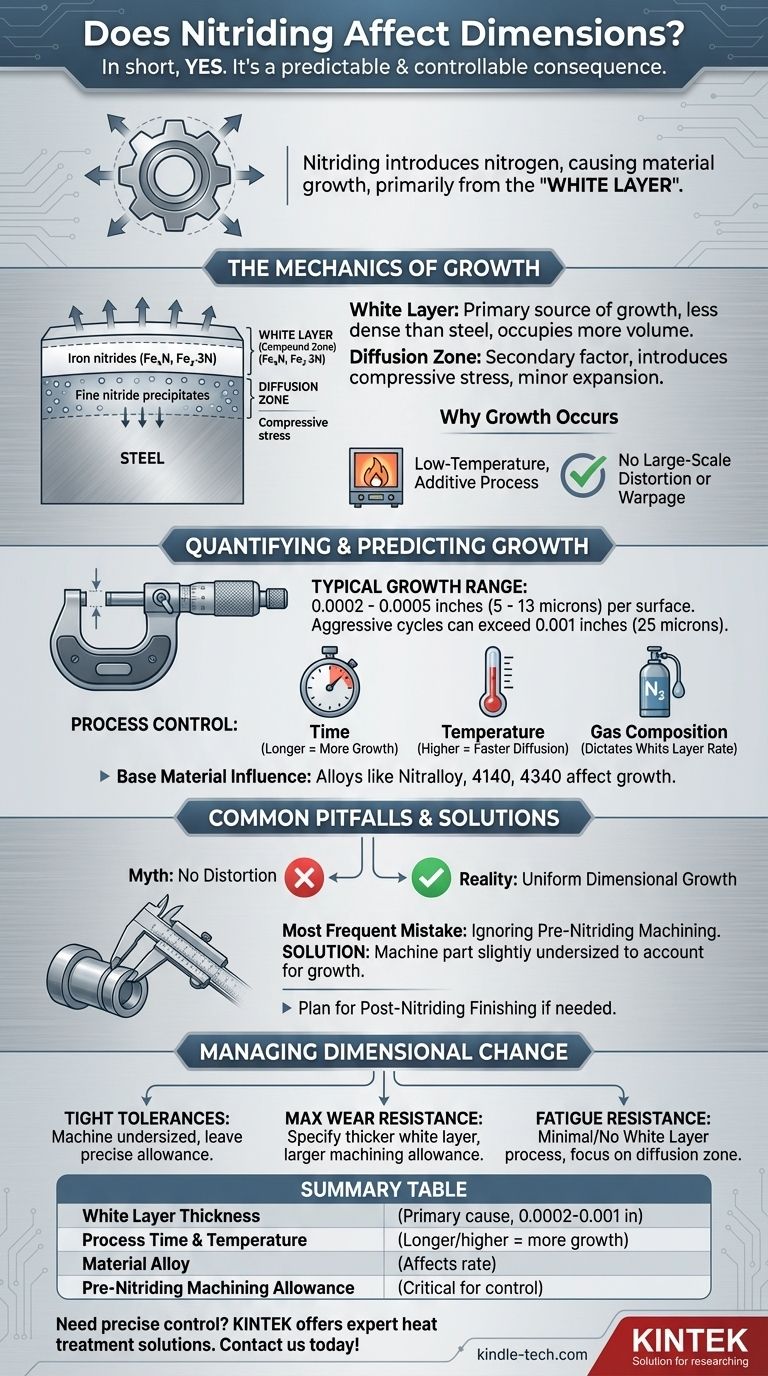

En bref, oui. La nitruration est un processus de durcissement de surface qui diffuse de l'azote dans l'acier, et cette introduction d'atomes d'azote provoque inévitablement une croissance du matériau. Ce changement dimensionnel n'est pas un défaut, mais une conséquence prévisible et gérable du processus métallurgique. L'ampleur de la croissance est directement liée aux paramètres du processus et aux propriétés de surface souhaitées.

La question centrale n'est pas de savoir si les dimensions vont changer, mais comment contrôler et prendre en compte ce changement. La nitruration provoque une croissance prévisible, principalement due à la formation d'une "couche blanche". Les ingénieurs doivent anticiper cela en usinant les pièces légèrement sous-dimensionnées avant le traitement pour atteindre les spécifications finales.

La mécanique de la croissance dimensionnelle en nitruration

Pour contrôler le résultat, vous devez d'abord comprendre le mécanisme. La croissance n'est pas aléatoire ; elle est le résultat direct de l'ajout de nouveau matériau (atomes d'azote) à la surface de l'acier et de la formation de nouvelles structures.

La "couche blanche" : La principale source de croissance

Le principal contributeur au changement dimensionnel est la formation d'une zone de composé à la surface, souvent appelée la couche blanche en raison de son apparence au microscope.

Cette couche est constituée de nitrures de fer (Fe₄N et Fe₂₋₃N), qui sont de nouvelles structures cristallines. Ces composés de nitrure sont moins denses que l'acier sous-jacent, ce qui signifie qu'ils occupent plus de volume pour la même quantité d'atomes de fer, provoquant une croissance de la pièce vers l'extérieur.

L'épaisseur de cette couche blanche est le facteur le plus important déterminant la quantité totale de croissance.

La zone de diffusion : Un facteur secondaire

Sous la couche blanche se trouve la zone de diffusion. Ici, les atomes d'azote ont pénétré le réseau cristallin de l'acier mais n'ont pas formé une couche de composé complète. Au lieu de cela, ils forment de très fines et dures précipitations de nitrure avec des éléments d'alliage comme l'aluminium, le chrome et le molybdène.

Cette diffusion introduit une contrainte de compression, ce qui est excellent pour la durée de vie en fatigue. Bien qu'elle contribue à une légère expansion, son effet sur les dimensions externes globales est beaucoup moins prononcé que celui de la couche blanche.

Pourquoi la croissance se produit (et non le retrait)

Contrairement à la trempe et au revenu à haute température, qui peuvent provoquer à la fois un retrait et une croissance en raison de transformations de phase majeures, la nitruration est un processus additif à basse température.

Elle se produit en dessous de la température critique de l'acier, il n'y a donc pas de distorsion ou de déformation à grande échelle. Vous ajoutez simplement de l'azote à la structure existante, ce qui la force à se dilater.

Quantifier et prévoir la croissance

La croissance dimensionnelle due à la nitruration est prévisible car elle est une fonction directe des contrôles du processus.

Plages de croissance typiques

Pour la plupart des cycles de nitruration gazeuse courants, vous pouvez vous attendre à une croissance de l'ordre de 0,0002 à 0,0005 pouces (5 à 13 microns) par surface.

Cependant, il s'agit d'une ligne directrice générale. Des cycles agressifs conçus pour une résistance maximale à l'usure peuvent produire une croissance dépassant 0,001 pouces (25 microns).

Le rôle du contrôle des processus

La quantité de croissance est directement proportionnelle à l'épaisseur de la couche blanche. Votre traiteur thermique contrôle cela en gérant précisément trois variables clés :

- Temps : Des cycles plus longs entraînent des couches plus profondes et plus de croissance.

- Température : Des températures plus élevées augmentent le taux de diffusion.

- Composition du gaz (potentiel de nitruration) : La concentration de gaz donneur d'azote dans l'atmosphère du four dicte le taux de formation de la couche blanche.

En spécifiant la profondeur de cémentation et l'épaisseur de la couche blanche souhaitées, vous définissez indirectement le changement dimensionnel attendu.

L'influence du matériau de base

Différents alliages d'acier absorbent l'azote différemment. Les aciers conçus pour la nitruration, tels que le Nitralloy 135M, contiennent des niveaux élevés d'aluminium, qui est un puissant formateur de nitrure.

D'autres alliages courants comme le 4140 ou le 4340 se nitrurent également bien grâce à leur teneur en chrome et en molybdène. Les éléments d'alliage spécifiques influenceront la composition finale de la couche blanche et, par conséquent, la quantité exacte de croissance.

Comprendre les compromis et les pièges courants

De nombreux ingénieurs entendent dire que la nitruration ne provoque "aucune distorsion", ce qui est une simplification excessive dangereuse. Il est crucial de comprendre les nuances.

Le mythe de la "non-distorsion"

La nitruration ne provoque pratiquement aucune déformation ni distorsion de forme car elle est réalisée à basse température (généralement 925-1050°F ou 500-565°C). Cela évite le choc thermique et les changements de phase de la trempe à haute température qui déforment les pièces longues ou minces.

Cependant, elle provoque absolument une croissance dimensionnelle uniforme. Confondre ces deux concepts est le piège le plus courant et conduit à des pièces hors spécifications.

Ignorer l'usinage avant nitruration

L'erreur la plus fréquente est d'usiner une pièce à ses dimensions finales avant la nitruration. La croissance subséquente poussera inévitablement la pièce en dehors de sa plage de tolérance.

La procédure correcte consiste à usiner la pièce légèrement sous-dimensionnée, en laissant une tolérance de matériau précise pour la croissance attendue. Cela nécessite une collaboration étroite avec votre traiteur thermique.

Oublier la finition post-nitruration

Dans certaines applications avec des tolérances extrêmement serrées, une couche blanche très épaisse ou légèrement poreuse peut nécessiter un rodage ou un meulage après nitruration.

Cette étape doit être planifiée. Tenter d'enlever trop de matière peut compromettre la partie la plus résistante à l'usure de la surface cémentée.

Comment gérer le changement dimensionnel dans votre conception

Au lieu de considérer la croissance comme un problème, traitez-la comme un paramètre de conception contrôlable.

- Si votre objectif principal est de maintenir des tolérances extrêmement serrées : Vous devez usiner la pièce légèrement sous-dimensionnée avant la nitruration, en laissant une tolérance précise pour la croissance attendue.

- Si votre objectif principal est de maximiser la résistance à l'usure : Travaillez avec votre traiteur thermique pour spécifier une couche blanche plus épaisse et prévoyez une tolérance d'usinage plus importante pour compenser la croissance accrue.

- Si votre objectif principal est la résistance à la fatigue avec un changement de taille minimal : Envisagez un processus qui crée une couche blanche minimale ou "sans couche blanche" (réalisable avec des contrôles spécifiques de nitruration gazeuse) et concentrez-vous sur la spécification de la profondeur de la zone de diffusion.

En traitant la croissance dimensionnelle non pas comme un accident mais comme une variable de processus prévisible, vous pouvez exploiter la nitruration à son plein potentiel sans compromettre la précision.

Tableau récapitulatif :

| Facteur | Impact sur la croissance dimensionnelle | Plage typique |

|---|---|---|

| Épaisseur de la couche blanche | Cause principale de la croissance | 0,0002–0,001 po (5–25 µm) par surface |

| Temps et température du processus | Des cycles plus longs/élevés augmentent la croissance | Varie selon la spécification |

| Alliage du matériau | Affecte le taux de formation de la couche blanche | Dépend de l'alliage (ex. Nitralloy, 4140) |

| Tolérance d'usinage avant nitruration | Critique pour le contrôle de la tolérance finale | Doit être calculée en fonction de la croissance attendue |

Besoin d'un contrôle précis des résultats de nitruration pour vos composants de laboratoire ?

KINTEK est spécialisé dans les équipements et consommables de laboratoire, offrant des solutions expertes pour les processus de traitement thermique comme la nitruration. Que vous travailliez avec des outils de précision, des moules ou des composants à forte usure, nous fournissons l'équipement et le support nécessaires pour garantir la stabilité dimensionnelle et une dureté de surface supérieure.

📞 Contactez-nous dès aujourd'hui via notre formulaire de contact pour discuter de la manière dont notre expertise en nitruration peut améliorer les capacités de votre laboratoire et fournir des résultats fiables et reproductibles pour vos applications les plus exigeantes.

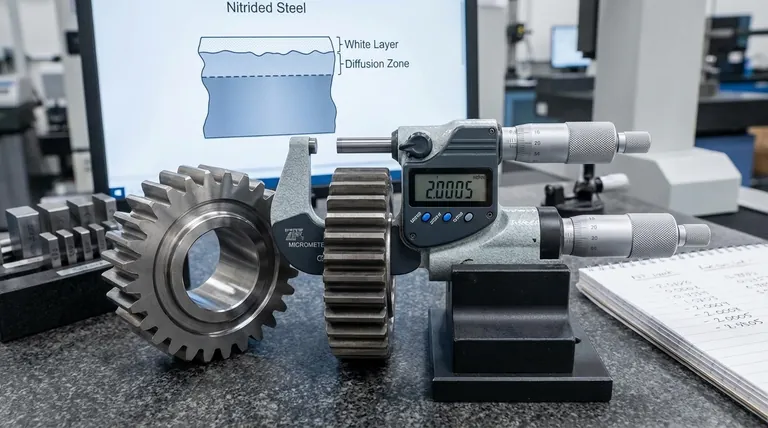

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

Les gens demandent aussi

- Quel est l'avantage majeur du brasage par rapport au soudage ? Joindre facilement des métaux dissemblables

- Quels sont les avantages du brasage par rapport au soudobrasage ? Obtenez des joints plus solides, plus propres et reproductibles

- Quel est le coût d'un four de brasage sous vide ? Un guide des facteurs clés et de la stratégie d'investissement

- Pouvez-vous braser deux métaux différents ? Oui, et voici comment y parvenir avec succès.

- Quels sont les facteurs qui affectent la résistance d'un joint brasé ? Maîtrisez les 4 clés d'une liaison parfaite