Pour être direct, les creusets modernes en carbone et en graphite de haute pureté sont fabriqués par un processus en plusieurs étapes centré sur le pressage isostatique. Cette méthode consiste à placer un mélange de poudre de graphite raffinée et d'un liant dans un moule flexible, qui est ensuite immergé dans un fluide et soumis à une pression extrême et uniforme. Ce processus compacte les matières premières en une forme très dense et uniforme, qui est ensuite cuite à haute température pour la solidifier dans sa forme finale et durable.

Le point essentiel à retenir est que le processus de fabrication n'est pas un simple moulage, mais une méthode d'ingénierie sophistiquée conçue pour créer un produit d'une densité et d'une uniformité structurelle extrêmes. Cette uniformité est le facteur le plus important dans la capacité d'un creuset à résister à un choc thermique immense et à prévenir une défaillance catastrophique.

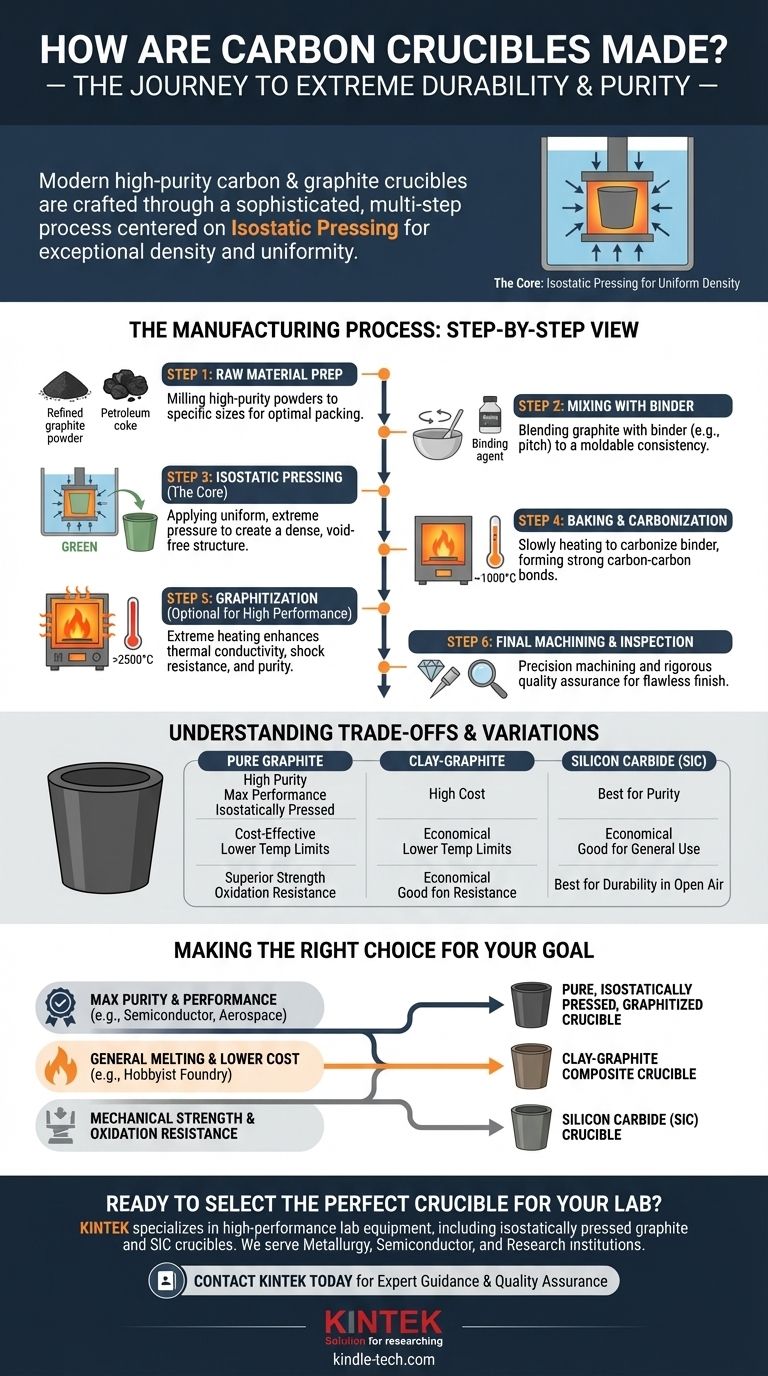

Le processus de fabrication moderne : une vue étape par étape

Comprendre comment un creuset en carbone est fabriqué révèle pourquoi certains types sont supérieurs pour les applications exigeantes. Le processus est précis et énergivore, ce qui se traduit directement par les caractéristiques de performance finales du creuset.

Étape 1 : Sélection et préparation des matières premières

Le processus commence par des matières premières de haute pureté, généralement du coke de pétrole ou de la poudre de graphite synthétique. La pureté de ces ingrédients initiaux est critique, car tout contaminant peut s'infiltrer dans la fusion finale.

Ces poudres sont broyées à une granulométrie spécifique pour assurer un tassement optimal pendant l'étape de moulage.

Étape 2 : Mélange avec un liant

La poudre de graphite est ensuite soigneusement mélangée à un agent liant, tel que le brai de goudron de houille ou une résine phénolique. Ce liant agit comme une colle temporaire, donnant au mélange une consistance malléable, semblable à de l'argile.

Étape 3 : Le cœur du processus : le pressage isostatique

C'est l'étape de fabrication la plus critique. Le mélange graphite-liant est scellé dans un moule flexible et étanche, en forme de creuset souhaité.

Ce moule est ensuite placé dans une chambre haute pression remplie d'un liquide (généralement de l'eau ou de l'huile). Le liquide est mis sous pression, appliquant une force égale de toutes les directions sur le moule. Cette pression isostatique compacte la poudre beaucoup plus uniformément qu'une presse mécanique traditionnelle.

Le résultat de cette étape est un creuset "vert" (non cuit) avec une densité exceptionnelle et sans vides internes, qui sont des points de défaillance courants.

Étape 4 : Cuisson et carbonisation

Le creuset vert est soigneusement retiré de son moule et placé dans un four. Il est lentement chauffé dans une atmosphère sans oxygène à des températures dépassant souvent 1000°C (1832°F).

Pendant cette phase de cuisson, le liant se décompose et se carbonise, formant une forte liaison carbone-carbone avec les particules de graphite. Cela fixe de manière permanente le creuset dans son état solide et durci.

Étape 5 : Graphitisation et purification

Pour les creusets les plus performants, une étape de chauffage finale appelée graphitisation est effectuée. Le creuset est chauffé à des températures extrêmement élevées, souvent supérieures à 2500°C (4532°F).

Cette chaleur intense convertit tout carbone amorphe restant en une structure de graphite cristalline plus ordonnée. Ce processus augmente considérablement la conductivité thermique et la résistance aux chocs du creuset tout en vaporisant presque toutes les impuretés restantes.

Étape 6 : Usinage final et inspection

L'ébauche de creuset finie est un matériau dur et résistant, semblable à de la céramique. Elle peut maintenant être usinée avec des outils diamantés pour obtenir des dimensions précises et une finition de surface lisse.

Enfin, chaque creuset de haute qualité subit un contrôle qualité rigoureux, y compris des inspections visuelles et ultrasoniques, pour détecter toute fissure ou défaut microscopique qui pourrait entraîner une défaillance.

Comprendre les compromis et les variations

Tous les creusets ne sont pas égaux. La méthode de fabrication et la composition des matériaux créent une hiérarchie claire de performance et de coût.

Graphite pur vs. argile-graphite

Historiquement, et pour de nombreuses applications de loisirs aujourd'hui, le graphite est mélangé à de l'argile. Les creusets argile-graphite sont moins chers à produire mais ont des limites de température et une résistance aux chocs thermiques significativement plus faibles par rapport au graphite pur, pressé isostatiquement.

Le rôle du carbure de silicium (SiC)

Les creusets en carbure de silicium (SiC) sont fabriqués en utilisant les mêmes techniques de pressage isostatique et de cuisson à haute température. Ce n'est pas un matériau "inférieur" mais il offre un ensemble de propriétés différent. Le SiC offre une résistance physique supérieure et une meilleure résistance à l'oxydation dans les environnements à l'air libre.

Le facteur coût

Le processus multi-étapes à haute température, en particulier la graphitisation, est incroyablement énergivore. C'est pourquoi les creusets en graphite de haute pureté, pressés isostatiquement, sont significativement plus chers que leurs homologues liés à l'argile. Le coût reflète l'ingénierie complexe requise pour assurer la fiabilité dans des conditions extrêmes.

Faire le bon choix pour votre objectif

Le choix d'un creuset est une décision technique qui doit être entièrement basée sur les exigences de votre application.

- Si votre objectif principal est une pureté et des performances maximales : Vous devez utiliser un creuset de haute pureté, pressé isostatiquement et graphitisé. C'est non négociable pour les applications de semi-conducteurs, d'aérospatiale ou d'alliages spéciaux.

- Si votre objectif principal est la fusion à usage général à un coût inférieur : Un creuset composite argile-graphite est un choix viable et économique pour les métaux moins sensibles et les travaux de fonderie de loisirs.

- Si votre objectif principal est la résistance mécanique et la résistance à l'oxydation : Un creuset en carbure de silicium (SiC), fabriqué selon les mêmes méthodes de pressage avancées, est souvent le choix technique supérieur.

En fin de compte, comprendre comment un creuset est fabriqué vous permet de sélectionner un outil conçu pour les défis thermiques et chimiques spécifiques de votre travail.

Tableau récapitulatif :

| Étape de fabrication | Processus clé | Objectif |

|---|---|---|

| 1. Préparation du matériau | Broyage de graphite/coke de haute pureté | Assurer un tassement et une pureté optimaux des particules |

| 2. Mélange | Combinaison de poudre avec un liant (ex : brai) | Obtenir une consistance malléable |

| 3. Pressage | Pressage isostatique dans un moule flexible | Créer une structure uniforme et dense sans vides |

| 4. Cuisson | Chauffage à ~1000°C en atmosphère inerte | Carboniser le liant, former une structure solide |

| 5. Graphitisation | Chauffage au-dessus de 2500°C (facultatif) | Améliorer la conductivité thermique et la pureté |

| 6. Finition | Usinage et contrôle qualité | Assurer des dimensions précises et une finition sans défauts |

Prêt à choisir le creuset parfait pour votre laboratoire ?

Comprendre le processus de fabrication est essentiel pour choisir un creuset qui ne faillira pas dans des conditions extrêmes. KINTEK est spécialisé dans les équipements de laboratoire haute performance, y compris les creusets en graphite et en carbure de silicium pressés isostatiquement, conçus pour une résistance maximale aux chocs thermiques, une pureté et une durabilité accrues.

Nous servons les laboratoires et les industries où la précision et la fiabilité sont non négociables, tels que :

- Métallurgie et développement d'alliages : Pour la fusion de métaux de haute pureté et d'alliages spéciaux sans contamination.

- Fabrication de semi-conducteurs et d'électronique : Où la pureté des matériaux est critique.

- Institutions de recherche et universitaires : Nécessitant des résultats cohérents et reproductibles.

En vous associant à KINTEK, vous bénéficiez de :

- Conseils d'experts : Notre équipe vous aide à sélectionner le bon matériau et type de creuset pour votre application spécifique, vous faisant gagner du temps et évitant des erreurs coûteuses.

- Assurance qualité : Chaque creuset que nous fournissons répond à des normes rigoureuses de densité, de pureté et d'intégrité structurelle.

- Efficacité accrue du laboratoire : Réduisez les temps d'arrêt et améliorez la sécurité de vos processus à haute température.

Ne faites aucun compromis sur vos résultats. Laissez nos experts vous aider à faire le bon choix.

Contactez KINTEK dès aujourd'hui pour discuter de vos besoins spécifiques et obtenir une recommandation pour la solution de creuset idéale pour votre laboratoire.

Guide Visuel

Produits associés

- Creuset en graphite pur de haute pureté pour évaporation par faisceau d'électrons

- Creuset en graphite pur de haute pureté pour l'évaporation

- Fabricant de pièces usinées et moulées sur mesure en PTFE Téflon avec creuset et couvercle en PTFE

- Creuset en céramique d'alumine en forme d'arc, résistant aux hautes températures pour la céramique fine avancée d'ingénierie

- Creuset cylindrique en alumine avancée Al2O3 pour céramique fine avec couvercle Creuset de laboratoire

Les gens demandent aussi

- Quels sont les avantages de l'utilisation d'un creuset en platine ? Libérez la précision dans la décomposition des minerais réfractaires

- Pourquoi les creusets en zircone sont-ils sélectionnés pour la croissance in situ de couches céramiques ? Assurer la pureté et la stabilité thermique

- Pourquoi les creusets en alumine de haute pureté sont-ils utilisés pour le FLiNaK en fusion ? Assurer une pureté maximale dans les environnements de sels corrosifs

- Pourquoi les creusets en alumine de haute pureté sont-ils utilisés pour les expériences de corrosion au plomb liquide ? Assurer l'exactitude des données à 550°C

- Quelle est la différence entre un creuset et un four ? Comprendre la source de chaleur par rapport au récipient de confinement

- Quel est le but de l'utilisation d'un creuset en alumine avec couvercle pour la synthèse de g-C3N4 ? Optimisez votre production de nanosheets

- Comment un creuset cylindrique à fond conique facilite-t-il la croissance cristalline ? Améliorer la nucléation monocristalline

- Quels sont les avantages de l'utilisation de creusets en céramique dans l'oxydation hydrothermale ? Assurer l'intégrité pure de la réaction