En laboratoire, le carbure de silicium (SiC) est généralement préparé par l'une des trois méthodes de synthèse de poudre à haute température. Celles-ci impliquent la réaction d'une source de silicium (silicium élémentaire ou dioxyde de silicium) avec une source de carbone à des températures allant de 1000°C à plus de 2000°C dans un environnement de four contrôlé.

La méthode la plus pratique pour de nombreux laboratoires est la réaction directe des poudres de silicium et de carbone, car elle nécessite la température la plus basse et peut produire du β-SiC de haute pureté. Votre choix de méthode dépendra finalement de l'équipement dont vous disposez et du type spécifique de SiC que vous devez synthétiser.

Comprendre la chimie fondamentale

Toutes les voies de synthèse du carbure de silicium sont basées sur le même principe fondamental : créer un environnement chimique où les atomes de silicium et de carbone se lient de manière covalente à des températures élevées. Les sources spécifiques de ces éléments et la température utilisée dictent les caractéristiques du produit final.

La source de silicium : Silicium vs Silice

La forme initiale du silicium est un point de décision critique. Vous pouvez commencer soit par de la poudre de silicium élémentaire (Si) de haute pureté, soit par de la poudre de dioxyde de silicium (SiO₂), souvent appelée silice. L'utilisation de silicium pur conduit à une réaction plus directe, tandis que l'utilisation de silice implique une étape de réduction.

La source de carbone : La pureté est primordiale

La source de carbone est généralement une poudre fine comme le coke de pétrole, le noir de carbone ou le graphite. La pureté de la source de carbone a un impact direct sur la pureté du SiC résultant, il est donc essentiel d'utiliser des matériaux de haute pureté pour une synthèse de haute qualité.

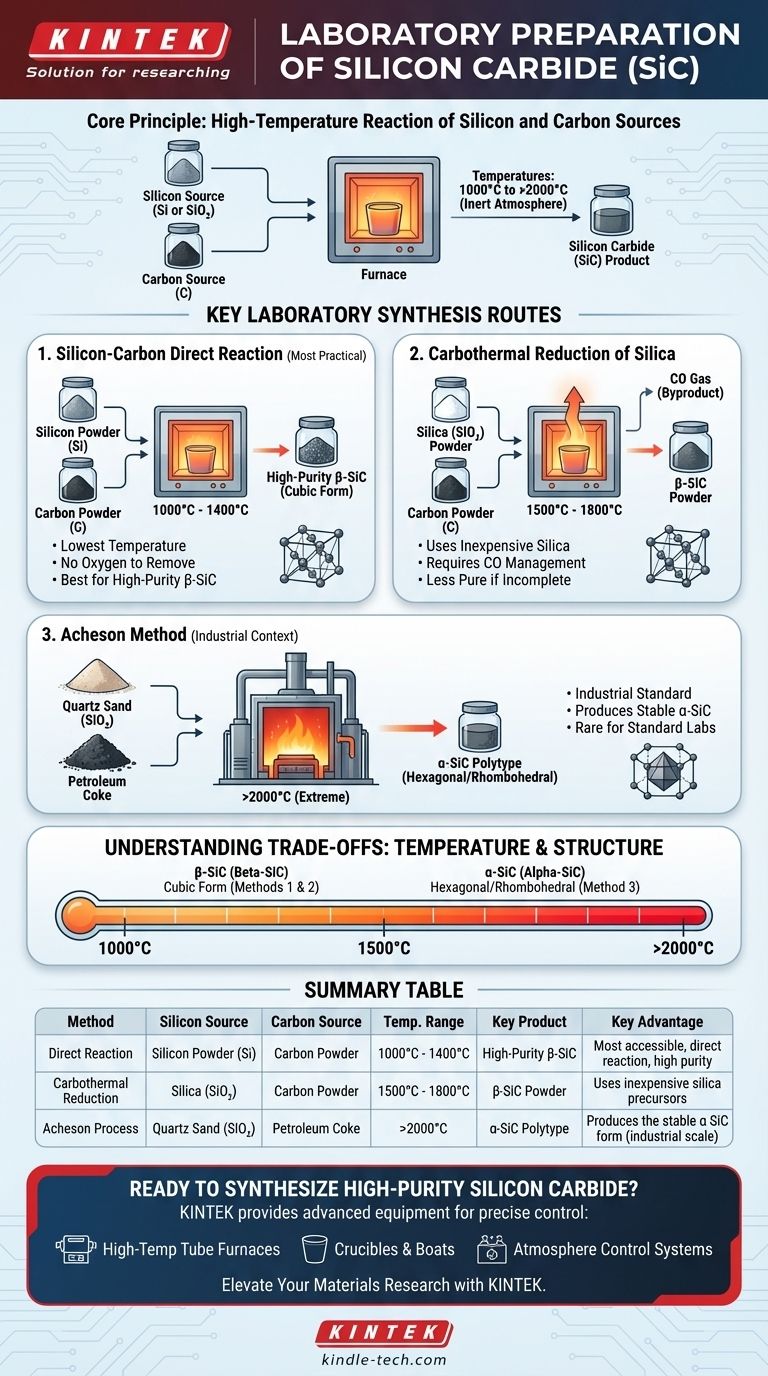

Principales voies de synthèse en laboratoire

Bien que les méthodes industrielles opèrent à une échelle massive, leur chimie sous-jacente est directement applicable à la synthèse en laboratoire. Les trois principales voies offrent différents compromis en termes de température, de pureté et de complexité.

Méthode 1 : Réaction directe silicium-carbone

C'est souvent la méthode la plus accessible pour un laboratoire de matériaux bien équipé. Elle implique le chauffage d'un mélange intime de poudre de silicium de haute pureté et de poudre de carbone.

La réaction est simple : Si + C → β-SiC.

Ce processus est généralement effectué à des températures comprises entre 1000°C et 1400°C. Son principal avantage est la production de β-SiC de haute pureté car il n'y a pas d'autres éléments, comme l'oxygène de la silice, à éliminer.

Méthode 2 : Réduction carbothermique de la silice

Cette méthode courante utilise de la poudre de silice peu coûteuse comme source de silicium. Elle est mélangée à de la poudre de carbone et chauffée à une plage de température plus élevée.

La réaction est : SiO₂ + 3C → β-SiC + 2CO (gaz).

Cela nécessite des températures comprises entre 1500°C et 1800°C. Elle produit avec succès de la poudre de β-SiC, mais nécessite une gestion attentive du sous-produit gazeux de monoxyde de carbone (CO) et peut entraîner un produit moins pur si la réaction est incomplète.

Méthode 3 : La méthode Acheson (contexte industriel)

La méthode Acheson est le principal processus industriel de production de SiC. Elle implique le chauffage d'un mélange massif de sable de quartz (SiO₂) et de coke de pétrole à des températures extrêmes.

Ce processus fonctionne au-dessus de 2000°C et est la méthode standard pour synthétiser le polytype α-SiC dur et stable. En raison des exigences extrêmes en énergie et en équipement, cette méthode est rarement reproduite à l'échelle d'un laboratoire standard.

Comprendre les compromis

Le choix de la bonne voie de synthèse nécessite d'équilibrer trois facteurs clés : la structure cristalline souhaitée, la pureté requise et les capacités de votre laboratoire.

La température détermine la structure cristalline (polytype)

Le facteur le plus important est la température. La structure cristalline, ou polytype, du SiC est un résultat direct de la température de synthèse.

- β-SiC (Bêta-SiC) : Cette forme cubique est synthétisée à des températures plus basses, généralement inférieures à 2000°C. Les méthodes de réaction directe et de réduction carbothermique produisent toutes deux du β-SiC.

- α-SiC (Alpha-SiC) : Ces formes hexagonales et rhomboédriques sont plus stables thermodynamiquement et sont synthétisées à très hautes températures, généralement supérieures à 2000°C, via le processus Acheson.

Les précurseurs définissent la pureté finale

La pureté de votre poudre de SiC finale est limitée par la pureté de vos matériaux de départ. La réaction directe du silicium et du carbone offre généralement une voie plus propre vers un produit de haute pureté.

L'équipement et le contrôle de l'atmosphère sont cruciaux

Toutes ces méthodes nécessitent un four à haute température capable d'atteindre au moins 1400°C. Le processus doit être effectué dans une atmosphère inerte (comme l'argon) pour empêcher le silicium et le carbone de s'oxyder, ce qui ruinerait la synthèse.

Choisir la bonne méthode pour votre objectif

Votre choix doit être guidé par vos objectifs expérimentaux spécifiques et les contraintes de votre laboratoire.

- Si votre objectif principal est le β-SiC de haute pureté avec un équipement accessible : La réaction directe des poudres de silicium et de carbone est l'approche la plus simple et la plus contrôlable.

- Si vous travaillez avec des précurseurs de silice et disposez d'un four à haute température : La méthode de réduction carbothermique est une voie viable et classique pour produire de la poudre de β-SiC.

- Si votre objectif est de produire le polytype α-SiC : Vous aurez besoin d'un équipement spécialisé à haute température capable d'atteindre des températures bien supérieures à 2000°C, reproduisant un processus industriel.

En fin de compte, la synthèse réussie du carbure de silicium en laboratoire repose sur l'adéquation de vos matériaux précurseurs et de vos capacités de température aux propriétés spécifiques du SiC que vous souhaitez obtenir.

Tableau récapitulatif :

| Méthode | Source de silicium | Source de carbone | Plage de température | Produit clé | Avantage clé |

|---|---|---|---|---|---|

| Réaction directe | Poudre de silicium (Si) | Poudre de carbone | 1000°C - 1400°C | β-SiC de haute pureté | Plus accessible, réaction directe, haute pureté |

| Réduction carbothermique | Silice (SiO₂) | Poudre de carbone | 1500°C - 1800°C | Poudre de β-SiC | Utilise des précurseurs de silice peu coûteux |

| Procédé Acheson | Sable de quartz (SiO₂) | Coke de pétrole | >2000°C | Polytype α-SiC | Produit la forme stable α-SiC (échelle industrielle) |

Prêt à synthétiser du carbure de silicium de haute pureté dans votre laboratoire ?

Choisir la bonne méthode de synthèse n'est que la première étape. Obtenir des résultats cohérents et de haute qualité nécessite un contrôle précis de la température et une atmosphère inerte fiable, exactement ce que les fours de laboratoire avancés de KINTEK offrent.

KINTEK est spécialisé dans l'équipement et les consommables à haute température dont vous avez besoin pour la synthèse de matériaux avancés, notamment :

- Fours tubulaires à haute température : Contrôlez précisément les températures jusqu'à 1800°C et au-delà dans une atmosphère inerte.

- Creusets et nacelles : Récipients en alumine ou en graphite de haute pureté conçus pour les réactions de synthèse du SiC.

- Systèmes de contrôle d'atmosphère : Assurez-vous que vos réactions sont protégées de l'oxydation.

Laissez nos experts vous aider à sélectionner la configuration parfaite pour vos objectifs spécifiques de synthèse de SiC, que vous visiez le β-SiC ou le polytype α-SiC plus difficile à obtenir.

Contactez KINTEK dès aujourd'hui pour discuter des besoins de votre laboratoire et faire progresser votre recherche sur les matériaux !

Guide Visuel

Produits associés

- Four rotatif continu scellé sous vide Four rotatif

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Fourneuse de pyrolyse de four rotatif électrique Machine calcineuse Petit four rotatif Four rotatif

- Four de régénération électrique pour charbon actif à four rotatif

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

Les gens demandent aussi

- Quels sont les principaux types de procédés de conversion de la biomasse ? Déverrouillez la meilleure voie pour vos besoins énergétiques

- Quelle est la plage de température pour la pyrolyse ? Optimiser pour le biochar, le bio-huile ou le syngaz

- Quelle est la température d'un four à sole tournante ? Trouvez la bonne chaleur pour votre processus

- Quelle est la plage de température de la pyrolyse ? Maîtriser le contrôle de la température pour des rendements optimaux en bioproduits

- Quels sont les facteurs qui influencent le rendement en bio-huile issu de la pyrolyse de coques de noix de coco ? Contrôler 4 paramètres clés