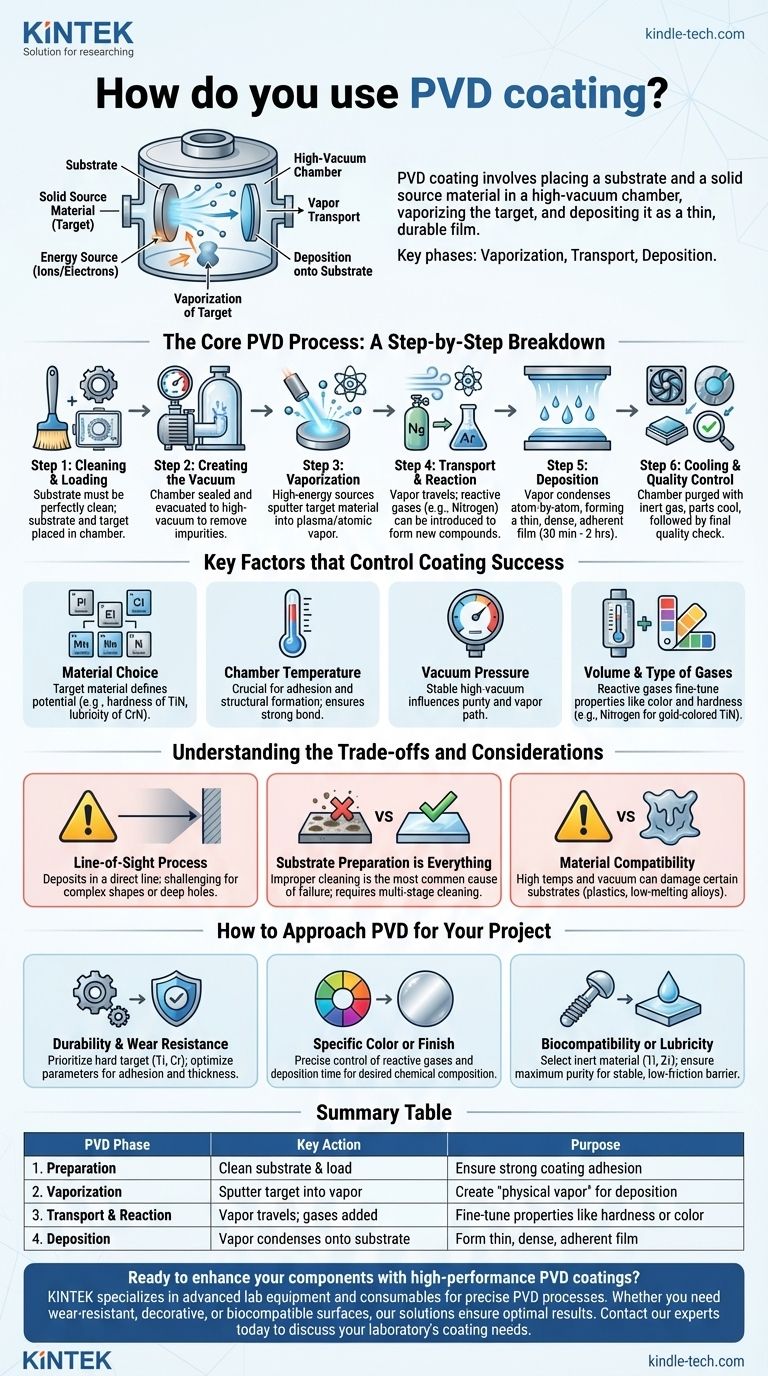

Pour utiliser le revêtement par dépôt physique en phase vapeur (PVD), vous placez un substrat et un matériau source solide (la cible) à l'intérieur d'une chambre à vide poussé. Le matériau cible est ensuite vaporisé à l'aide d'énergie comme des ions ou des électrons, et cette vapeur traverse le vide pour se condenser sur le substrat, formant un film très mince et durable. L'ensemble du processus se compose de trois phases principales : la vaporisation de la cible, le transport de la vapeur et le dépôt sur la pièce à revêtir.

Le processus PVD est moins une "méthode d'application" unique qu'un contrôle précis d'un environnement sophistiqué. Le succès dépend entièrement de la manipulation de variables telles que la température, la pression du vide et les gaz réactifs pour concevoir un revêtement aux propriétés spécifiques comme la dureté, la couleur ou la résistance au frottement.

Le processus PVD de base : une explication étape par étape

Le processus PVD est très technique et se déroule dans une chambre à vide scellée. Bien que les méthodes puissent varier, les étapes fondamentales restent cohérentes.

Étape 1 : Nettoyage et chargement

Avant que le processus ne commence, le composant à revêtir (le substrat) doit être parfaitement propre. Toute contamination de surface empêcherait le revêtement d'adhérer correctement. Le substrat et le matériau cible solide sont ensuite placés dans la chambre à vide.

Étape 2 : Création du vide

La chambre est scellée et évacuée à une pression extrêmement basse. Cet environnement de vide poussé est essentiel, car il élimine les gaz atmosphériques et les impuretés qui pourraient réagir avec le matériau vaporisé et compromettre l'intégrité du revêtement.

Étape 3 : Vaporisation

Des sources d'énergie élevée sont utilisées pour bombarder le matériau cible, provoquant l'éjection ou la "pulvérisation" de ses atomes en vapeur. C'est la partie "Vapeur Physique" du nom. Cette étape transforme le matériau source solide en plasma ou en vapeur atomique.

Étape 4 : Transport et réaction

Les atomes vaporisés traversent la chambre à vide vers le substrat. Pendant cette phase, des gaz réactifs (comme l'azote ou l'argon) peuvent être introduits. Ces gaz réagissent avec la vapeur métallique pour former de nouveaux composés, ce qui est essentiel pour déterminer les propriétés finales du revêtement.

Étape 5 : Dépôt

Le matériau vaporisé se condense sur la surface du substrat, atome par atome. Cela forme un film mince, dense et très adhérent. L'ensemble du processus prend généralement entre 30 minutes et deux heures, selon la taille de la pièce et l'épaisseur souhaitée.

Étape 6 : Refroidissement et contrôle qualité

Une fois l'épaisseur désirée atteinte, la source d'énergie est coupée et la chambre est purgée avec un gaz inerte. Les pièces nouvellement revêtues sont laissées refroidir avant d'être retirées pour un contrôle qualité final afin d'assurer une couverture complète et uniforme.

Facteurs clés qui contrôlent le succès du revêtement

L'obtention d'un résultat spécifique avec le PVD n'est pas accidentelle. C'est le résultat d'un contrôle minutieux de plusieurs variables clés pendant le processus.

Le choix du matériau de revêtement

Le matériau cible définit fondamentalement le potentiel du revêtement. Les matériaux sont choisis pour leurs propriétés intrinsèques, telles que la dureté du nitrure de titane ou le pouvoir lubrifiant du nitrure de chrome.

Température de la chambre

Le contrôle de la température est crucial. Il affecte l'adhérence du revêtement au substrat et la formation structurelle du film lui-même. La bonne température assure une liaison solide et durable.

Pression du vide

Le niveau de vide doit être approprié et stable tout au long du processus. La pression influence la pureté du revêtement et le chemin que prennent les atomes vaporisés pour atteindre le substrat.

Volume et type de gaz

L'introduction de gaz réactifs permet d'ajuster des propriétés comme la couleur et la dureté. Par exemple, l'ajout d'azote à une vapeur de titane crée le revêtement de nitrure de titane (TiN) de couleur or familier, qui est extrêmement dur.

Comprendre les compromis et les considérations

Bien que puissant, le PVD n'est pas une solution universelle. Comprendre ses limites est essentiel pour l'utiliser efficacement.

C'est un processus en ligne de mire

Le PVD dépose le matériau en ligne directe de la source au substrat. Cela peut rendre difficile le revêtement uniforme de l'intérieur de formes complexes ou de trous profonds et étroits sans fixations spécialisées et rotation de la pièce.

La préparation du substrat est primordiale

La cause la plus fréquente de défaillance du revêtement PVD est une préparation de surface incorrecte. Le substrat doit être chirurgicalement propre pour que le revêtement adhère correctement. Cela nécessite souvent des processus de nettoyage et de prétraitement en plusieurs étapes.

Compatibilité des matériaux

Tous les matériaux ne conviennent pas au revêtement PVD. Les températures élevées et l'environnement sous vide peuvent endommager ou altérer certains substrats, en particulier les plastiques ou les alliages à faible point de fusion.

Comment aborder le PVD pour votre projet

Le choix des bons paramètres PVD dépend entièrement de votre objectif final. Le processus peut être adapté pour répondre à un large éventail d'exigences de performance et esthétiques.

- Si votre objectif principal est la durabilité et la résistance à l'usure : Privilégiez un matériau cible dur comme le titane ou le chrome et assurez-vous que les paramètres du processus sont optimisés pour une forte adhérence et une épaisseur suffisante.

- Si votre objectif principal est une couleur ou une finition spécifique : Votre succès dépendra du contrôle précis des gaz réactifs et du temps de dépôt pour obtenir la composition chimique désirée à la surface.

- Si votre objectif principal est la biocompatibilité ou le pouvoir lubrifiant : Sélectionnez un matériau inerte comme le titane ou le zirconium et exécutez un processus qui assure une pureté maximale pour créer une barrière stable qui réduit le frottement.

En comprenant ces principes fondamentaux, vous pouvez tirer parti du processus PVD non seulement comme un revêtement, mais comme une partie intégrante de la conception et des performances de votre produit.

Tableau récapitulatif :

| Phase PVD | Action clé | Objectif |

|---|---|---|

| 1. Préparation | Nettoyer le substrat et le charger dans la chambre à vide | Assurer une forte adhérence du revêtement |

| 2. Vaporisation | Utiliser l'énergie pour pulvériser le matériau cible en vapeur | Créer la "vapeur physique" pour le dépôt |

| 3. Transport et réaction | La vapeur se déplace ; des gaz réactifs (par exemple, l'azote) peuvent être ajoutés | Ajuster les propriétés comme la dureté ou la couleur |

| 4. Dépôt | La vapeur se condense atome par atome sur le substrat | Former un film mince, dense et très adhérent |

Prêt à améliorer vos composants avec des revêtements PVD haute performance ? KINTEK est spécialisé dans les équipements de laboratoire avancés et les consommables pour des processus PVD précis. Que vous ayez besoin de surfaces résistantes à l'usure, décoratives ou biocompatibles, nos solutions garantissent des résultats optimaux. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les besoins de revêtement de votre laboratoire.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Comment fonctionne le dépôt chimique en phase vapeur assisté par plasma ? Obtenir un dépôt de film mince de haute qualité à basse température

- Qu'est-ce que le plasma dans le procédé CVD ? Réduction des températures de dépôt pour les matériaux sensibles à la chaleur

- Quelle est la différence entre le PECVD et le CVD ? Déverrouillez la bonne méthode de dépôt de couches minces

- Qu'est-ce que le dépôt chimique en phase vapeur assisté par plasma ? Obtenez des films minces de haute qualité à basse température

- Qu'est-ce que le dépôt de silicium PECVD ? Obtenez des films minces de haute qualité à basse température