Essentiellement, un appareil de revêtement par pulvérisation cathodique d'or fonctionne en créant un plasma puissant dans un vide. Ce plasma, généralement constitué de gaz argon, est utilisé pour bombarder une cible d'or solide avec des ions énergétiques. La force de ces collisions expulse physiquement ou « pulvérise » des atomes d'or individuels de la cible, qui voyagent ensuite à travers le vide et se déposent sur votre échantillon, formant un film métallique uniforme et ultra-mince.

Le processus n'est pas une réaction chimique mais une réaction physique basée sur le transfert de moment. Il utilise des ions gazeux à haute énergie pour éjecter physiquement des atomes d'un matériau cible, leur permettant de revêtir un substrat dans un environnement sous vide hautement contrôlé.

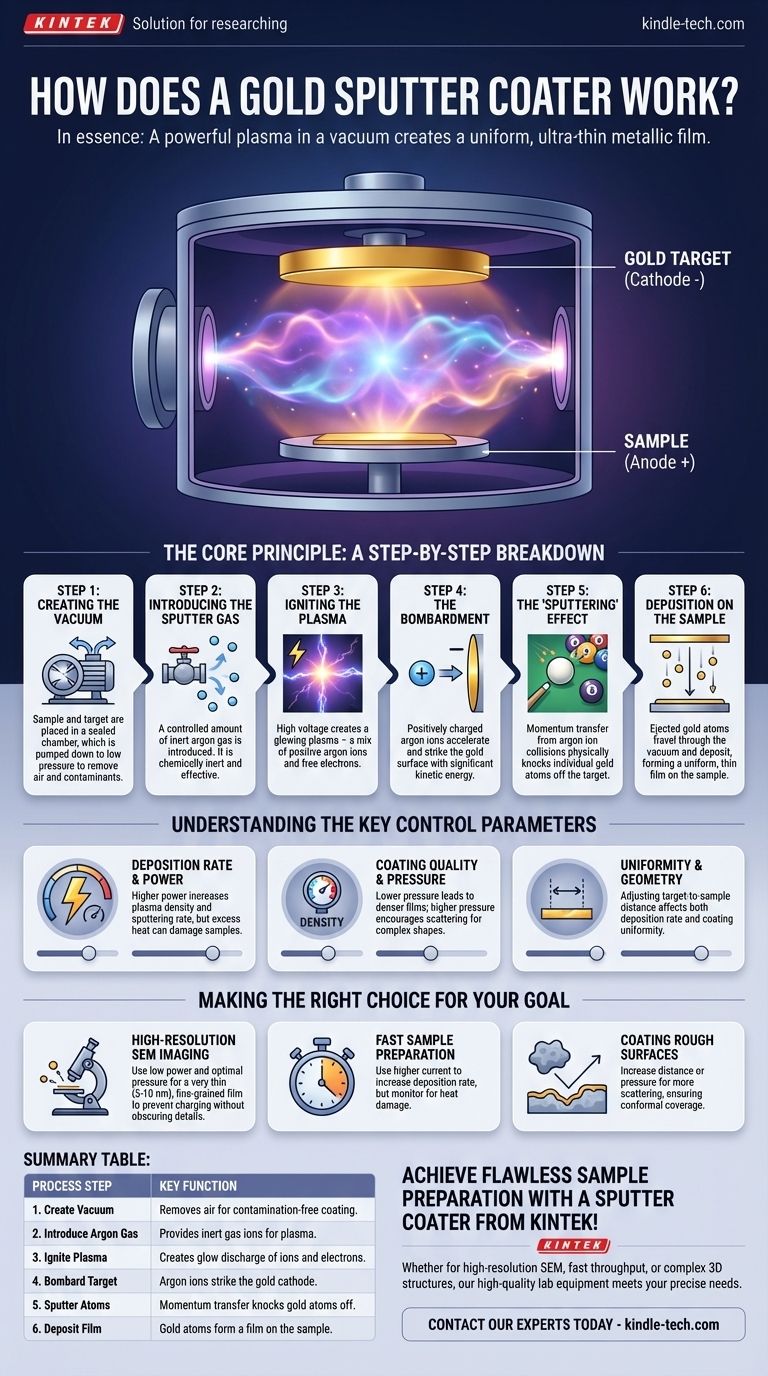

Le principe fondamental : une analyse étape par étape

Un appareil de pulvérisation cathodique est un type de système de dépôt physique en phase vapeur (PVD). Pour comprendre son fonctionnement, nous pouvons le décomposer en une séquence d'événements physiques distincts.

Étape 1 : Création du vide

Tout d'abord, l'échantillon et la cible d'or sont placés à l'intérieur d'une chambre scellée, qui est ensuite pompée à basse pression pour créer un vide.

Ce vide est essentiel pour deux raisons. Il élimine l'air et d'autres particules contaminantes susceptibles d'interférer avec le revêtement, et il permet aux atomes d'or pulvérisés de voyager librement de la cible à l'échantillon sans entrer en collision avec les molécules d'air.

Étape 2 : Introduction du gaz de pulvérisation

Une petite quantité, précisément contrôlée, de gaz inerte, presque toujours de l'argon, est introduite dans la chambre.

L'argon est choisi car il est chimiquement inerte, ce qui signifie qu'il ne réagira pas avec la cible ou l'échantillon. Il possède également une masse suffisante pour déloger efficacement les atomes d'or lors de l'impact.

Étape 3 : Allumage du plasma

Une haute tension est appliquée entre deux électrodes à l'intérieur de la chambre. La cible d'or est configurée comme la cathode (électrode négative), et le support d'échantillon agit souvent comme ou est proche de l'anode (électrode positive).

Ce champ électrique intense énergise le gaz argon, arrachant des électrons aux atomes d'argon et créant un plasma brillant — un mélange d'ions argon chargés positivement et d'électrons libres.

De la cible d'or au revêtement de l'échantillon

Une fois le plasma établi, le processus de revêtement commence. Les charges positives et négatives créent un mécanisme puissant et dirigé pour le déplacement des atomes.

Étape 4 : Le bombardement

Les ions argon chargés positivement dans le plasma sont fortement attirés et accélérés vers la cible d'or chargée négativement.

Ils frappent la surface de la cible d'or avec une énergie cinétique importante, créant un processus de bombardement à l'échelle atomique.

Étape 5 : L'effet de « pulvérisation »

Lorsqu'un ion argon entre en collision avec la cible, il transfère son moment, éjectant physiquement un ou plusieurs atomes d'or. Cette éjection des atomes cibles est l'effet de « pulvérisation ».

C'est un processus purement mécanique, similaire à une boule blanche brisant un triangle de boules de billard, mais à l'échelle atomique.

Étape 6 : Dépôt sur l'échantillon

Les atomes d'or éjectés voyagent en ligne droite à travers la chambre à basse pression. Lorsqu'ils rencontrent une surface — votre échantillon — ils y adhèrent.

Pendant une période de quelques secondes à quelques minutes, ces atomes s'accumulent sur l'échantillon, formant une couche d'or mince, continue et très uniforme.

Comprendre les paramètres de contrôle clés

La qualité et l'épaisseur du film pulvérisé ne sont pas accidentelles. Elles sont contrôlées par plusieurs variables de processus clés, que vous pouvez ajuster pour obtenir le résultat souhaité.

Taux de dépôt et puissance

Le courant et la tension de pulvérisation contrôlent directement la densité et l'énergie du plasma. Une puissance plus élevée entraîne un bombardement plus intense de la cible, ce qui augmente le taux de pulvérisation et réduit le temps nécessaire pour atteindre une épaisseur souhaitée. Cependant, une puissance excessivement élevée peut également chauffer et potentiellement endommager les échantillons sensibles.

Qualité du revêtement et pression

La pression du gaz argon à l'intérieur de la chambre est un paramètre critique. Une pression plus basse signifie moins de collisions gazeuses, ce qui conduit à un chemin plus direct pour les atomes pulvérisés et souvent à un film plus dense et plus réfléchissant. Une pression plus élevée peut entraîner une plus grande dispersion du gaz, ce qui peut être utile pour revêtir des formes tridimensionnelles complexes, mais peut conduire à un revêtement moins dense.

Uniformité et géométrie

La distance entre la cible et l'échantillon affecte à la fois le taux de dépôt et l'uniformité du revêtement. Une distance plus courte augmente la vitesse de revêtement mais peut réduire l'uniformité sur un échantillon plus grand. Une plus grande distance améliore l'uniformité au prix d'un taux de dépôt plus lent.

Faire le bon choix pour votre objectif

Pour utiliser correctement un appareil de pulvérisation cathodique, vous devez adapter les paramètres du processus à votre application spécifique, le plus souvent la préparation d'échantillons non conducteurs pour l'imagerie par microscope électronique à balayage (MEB).

- Si votre objectif principal est l'imagerie MEB haute résolution : Utilisez un réglage de faible puissance et une pression optimale pour déposer un film d'or très mince (5-10 nm) à grain fin qui empêche la charge de l'échantillon sans masquer les détails fins de la surface.

- Si votre objectif principal est la préparation rapide d'échantillons : Utilisez un courant plus élevé pour augmenter le taux de dépôt, mais surveillez l'échantillon pour tout signe de dommage thermique.

- Si votre objectif principal est le revêtement d'une surface rugueuse ou complexe : Envisagez d'augmenter la distance cible-échantillon ou d'utiliser une pression d'argon légèrement plus élevée pour encourager une plus grande dispersion et assurer une couverture conforme.

En comprenant ces principes fondamentaux, vous pouvez contrôler précisément le processus de revêtement par pulvérisation cathodique pour obtenir un film parfait et fonctionnel pour vos besoins spécifiques.

Tableau récapitulatif :

| Étape du processus | Fonction clé |

|---|---|

| 1. Créer le vide | Élimine l'air pour un revêtement sans contamination et un trajet direct des atomes. |

| 2. Introduire le gaz argon | Fournit des ions de gaz inerte pour le processus de bombardement par plasma. |

| 3. Allumer le plasma | Crée une décharge luminescente d'ions argon et d'électrons libres. |

| 4. Bombarder la cible | Les ions argon accélèrent et frappent la cathode d'or. |

| 5. Pulvériser les atomes | Le transfert de moment éjecte les atomes d'or de la cible. |

| 6. Déposer le film | Les atomes d'or éjectés voyagent et adhèrent à la surface de l'échantillon. |

Obtenez une préparation d'échantillon impeccable avec un appareil de pulvérisation cathodique de KINTEK !

Que votre priorité soit l'imagerie MEB haute résolution, le débit rapide ou le revêtement de structures 3D complexes, l'équipement adéquat est essentiel. KINTEK est spécialisé dans les équipements de laboratoire de haute qualité, y compris les appareils de pulvérisation cathodique fiables et les consommables, conçus pour répondre aux besoins précis des laboratoires modernes.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer votre processus de revêtement et optimiser vos résultats.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

Les gens demandent aussi

- Quelle est la différence entre le CVD thermique et le PECVD ? Choisissez la bonne méthode de dépôt de couches minces

- Quel est le gaz précurseur en PECVD ? La clé du dépôt de couches minces à basse température

- En quoi le PECVD diffère-t-il du CVD ? Déverrouiller le dépôt de couches minces à basse température

- Comment le plasma est-il généré dans le PECVD ? Une analyse étape par étape du processus

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces