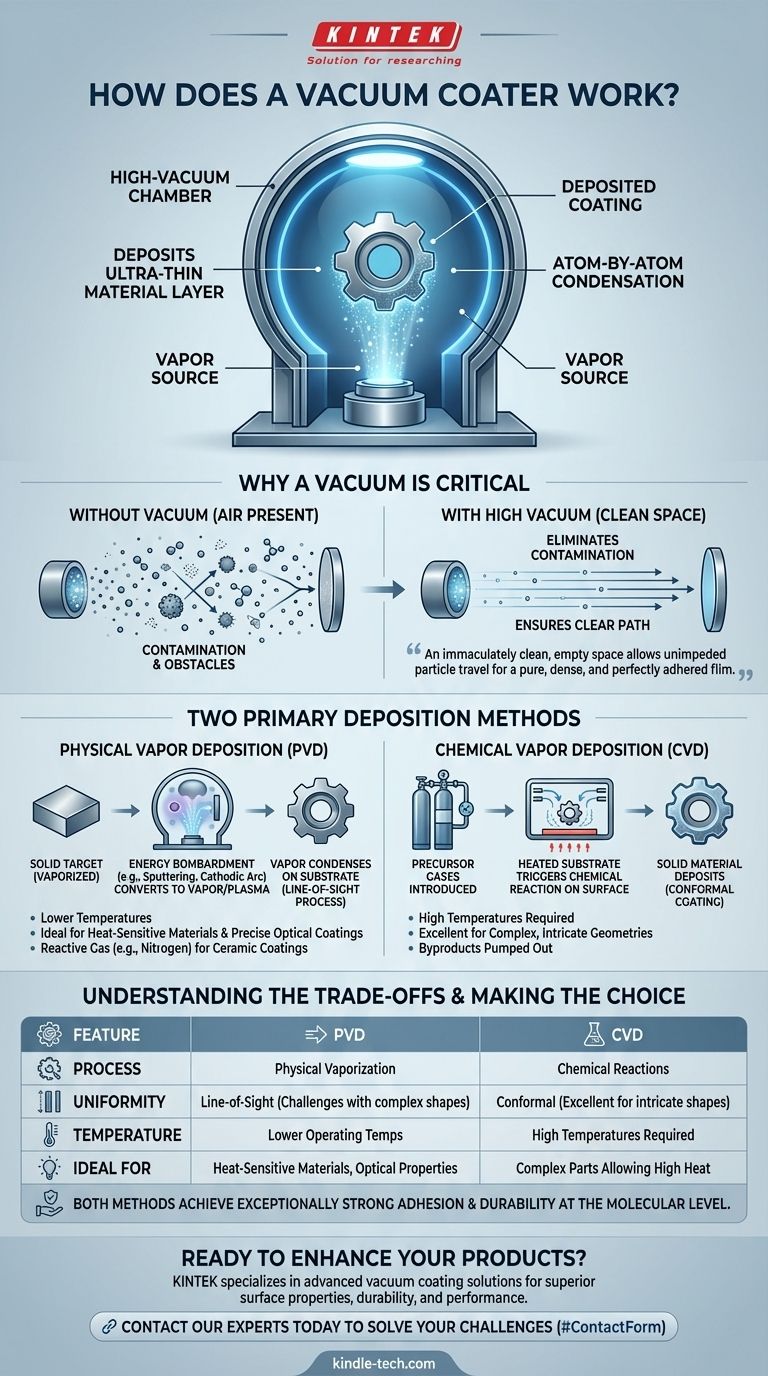

À la base, un système de revêtement sous vide est une machine qui dépose une couche ultrafine de matériau sur un objet à l'intérieur d'une chambre à vide poussé. Il fonctionne en créant d'abord un vide quasi parfait pour éliminer tout l'air et les contaminants, puis en vaporisant un matériau de revêtement solide, et enfin en permettant à cette vapeur de se condenser et de se lier, atome par atome, à la surface de l'objet.

L'objectif essentiel du vide est de créer un espace vide et immaculé. Cela permet aux particules de revêtement vaporisées de voyager sans entrave de leur source à l'objet cible, garantissant un film pur, dense et parfaitement adhérent.

Pourquoi le vide est-il non négociable

Pour comprendre le fonctionnement d'un système de revêtement sous vide, il faut d'abord comprendre pourquoi le vide lui-même est l'élément le plus critique de tout le processus.

Éliminer la contamination

L'air qui nous entoure est rempli de particules : poussière, vapeur d'eau et divers gaz. Si ces particules étaient présentes pendant le revêtement, elles s'intégreraient dans le film, créant des défauts et des points faibles.

Un vide poussé élimine ces contaminants, garantissant que la couche déposée est exceptionnellement pure et adhère directement au matériau substrat.

Assurer un chemin dégagé

Le processus de revêtement repose sur le voyage des particules vaporisées de la source à l'objet à revêtir (le substrat). Les molécules d'air agiraient comme des obstacles, provoquant la collision et la dispersion des particules de vapeur.

En éliminant l'air, le vide garantit que ces particules voyagent en ligne droite et prévisible, ce qui est essentiel pour créer une épaisseur de revêtement uniforme et constante.

Les deux principales méthodes de revêtement sous vide

Bien que le vide soit l'environnement, le dépôt réel se produit par l'une des deux grandes familles de procédés : le dépôt physique en phase vapeur (PVD) et le dépôt chimique en phase vapeur (CVD).

Dépôt physique en phase vapeur (PVD)

Le PVD est un processus où un matériau solide est physiquement converti en une vapeur qui se solidifie ensuite en revêtement sur le substrat.

Le matériau source, connu sous le nom de « cible », est bombardé d'énergie à l'intérieur de la chambre à vide. Ceci est souvent réalisé par pulvérisation cathodique (sputtering) (en utilisant un bombardement ionique) ou par arc cathodique (un arc électrique à courant élevé).

Cette énergie transforme la cible solide en une vapeur ou un plasma. Ces atomes vaporisés traversent ensuite la chambre à vide et se condensent sur le substrat plus froid, formant un film mince et étroitement lié.

En option, un gaz réactif comme l'azote ou l'oxygène peut être introduit. Les atomes métalliques vaporisés réagissent avec ce gaz pour former des revêtements céramiques très durables, tels que le nitrure de titane.

Dépôt chimique en phase vapeur (CVD)

Le CVD fonctionne différemment. Au lieu de vaporiser physiquement une cible solide, cette méthode utilise des réactions chimiques.

Des gaz précurseurs volatils sont introduits dans la chambre à vide. Le substrat est ensuite chauffé à une température élevée, ce qui déclenche une réaction chimique entre les gaz à sa surface.

Cette réaction décompose les gaz, provoquant le dépôt d'un matériau solide sur le substrat chaud, construisant ainsi la couche de revêtement. Tous les sous-produits gazeux indésirables sont pompés hors de la chambre.

Comprendre les compromis

Le PVD et le CVD aboutissent à un résultat similaire, mais présentent des caractéristiques distinctes qui les rendent adaptés à différentes applications.

PVD : Températures plus basses et ligne de visée

Le PVD est fondamentalement un processus de « ligne de visée ». Le matériau vaporisé voyage en ligne droite, ce qui peut rendre difficile le revêtement uniforme de formes complexes avec des surfaces cachées.

Cependant, le PVD fonctionne à des températures nettement inférieures à celles du CVD, ce qui le rend idéal pour revêtir des matériaux qui ne peuvent pas supporter une chaleur extrême.

CVD : Revêtement conforme à haute température

Étant donné que le CVD utilise des gaz qui circulent autour du substrat, il excelle à créer un revêtement très uniforme, ou conforme, même sur les géométries les plus complexes et les plus complexes.

Le principal compromis est sa dépendance à des températures très élevées pour activer les réactions chimiques, ce qui limite les types de matériaux pouvant être revêtus en toute sécurité sans être endommagés.

Adhérence et durabilité

Les deux méthodes produisent des revêtements avec une adhérence exceptionnellement forte. Le processus de dépôt atome par atome crée une liaison au niveau moléculaire, rendant le film final extrêmement résistant à l'usure et presque impossible à enlever.

Faire le bon choix pour votre objectif

Le choix du bon processus de revêtement sous vide dépend entièrement du matériau de votre pièce et des propriétés souhaitées du revêtement final.

- Si votre objectif principal est de revêtir des matériaux sensibles à la chaleur ou d'obtenir des propriétés optiques spécifiques : Le PVD est souvent le choix supérieur en raison de ses températures de fonctionnement plus basses et de son contrôle précis des matériaux.

- Si votre objectif principal est de créer un revêtement parfaitement uniforme sur des formes complexes et complexes : La nature gazeuse du CVD offre une excellente couverture conforme, à condition que le substrat puisse supporter la chaleur requise.

En fin de compte, le revêtement sous vide est un processus d'ingénierie de précision qui modifie fondamentalement les propriétés de surface d'un objet en déposant un film haute performance parfaitement lié dans un environnement ultra-pur.

Tableau récapitulatif :

| Caractéristique | PVD (Dépôt physique en phase vapeur) | CVD (Dépôt chimique en phase vapeur) |

|---|---|---|

| Processus | Vaporise physiquement une cible solide | Utilise des réactions chimiques de gaz |

| Uniformité du revêtement | Ligne de visée ; peut être difficile pour les formes complexes | Conforme ; excellent pour les géométries complexes |

| Température de fonctionnement | Températures plus basses | Hautes températures requises |

| Idéal pour | Matériaux sensibles à la chaleur, revêtements optiques précis | Pièces complexes pouvant résister à la chaleur |

Prêt à améliorer vos produits avec des revêtements haute performance ?

KINTEK se spécialise dans l'équipement de laboratoire et les consommables, offrant des solutions avancées de revêtement sous vide pour vos besoins en laboratoire. Que vous ayez besoin du contrôle précis du PVD ou de la couverture uniforme du CVD, notre expertise garantit que vous obtiendrez des propriétés de surface, une durabilité et des performances supérieures.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont notre technologie de revêtement sous vide peut résoudre les défis spécifiques de votre application.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de réacteur de dépôt chimique en phase vapeur par plasma micro-ondes MPCVD pour laboratoire et croissance de diamants

- Système de réacteur de machine MPCVD à résonateur cylindrique pour dépôt chimique en phase vapeur par plasma micro-ondes et croissance de diamants de laboratoire

- Bateau d'évaporation en tungstène-molybdène à fond hémisphérique

Les gens demandent aussi

- Comment le plasma est-il généré dans le PECVD ? Une analyse étape par étape du processus

- En quoi le PECVD diffère-t-il du CVD ? Déverrouiller le dépôt de couches minces à basse température

- Quelle est la différence entre le CVD thermique et le PECVD ? Choisissez la bonne méthode de dépôt de couches minces

- Quelle est la différence entre les procédés CVD et PVD ? Un guide pour choisir la bonne méthode de revêtement

- Pourquoi le PECVD est-il meilleur que le CVD ? Obtenez un dépôt de couches minces supérieur à basse température