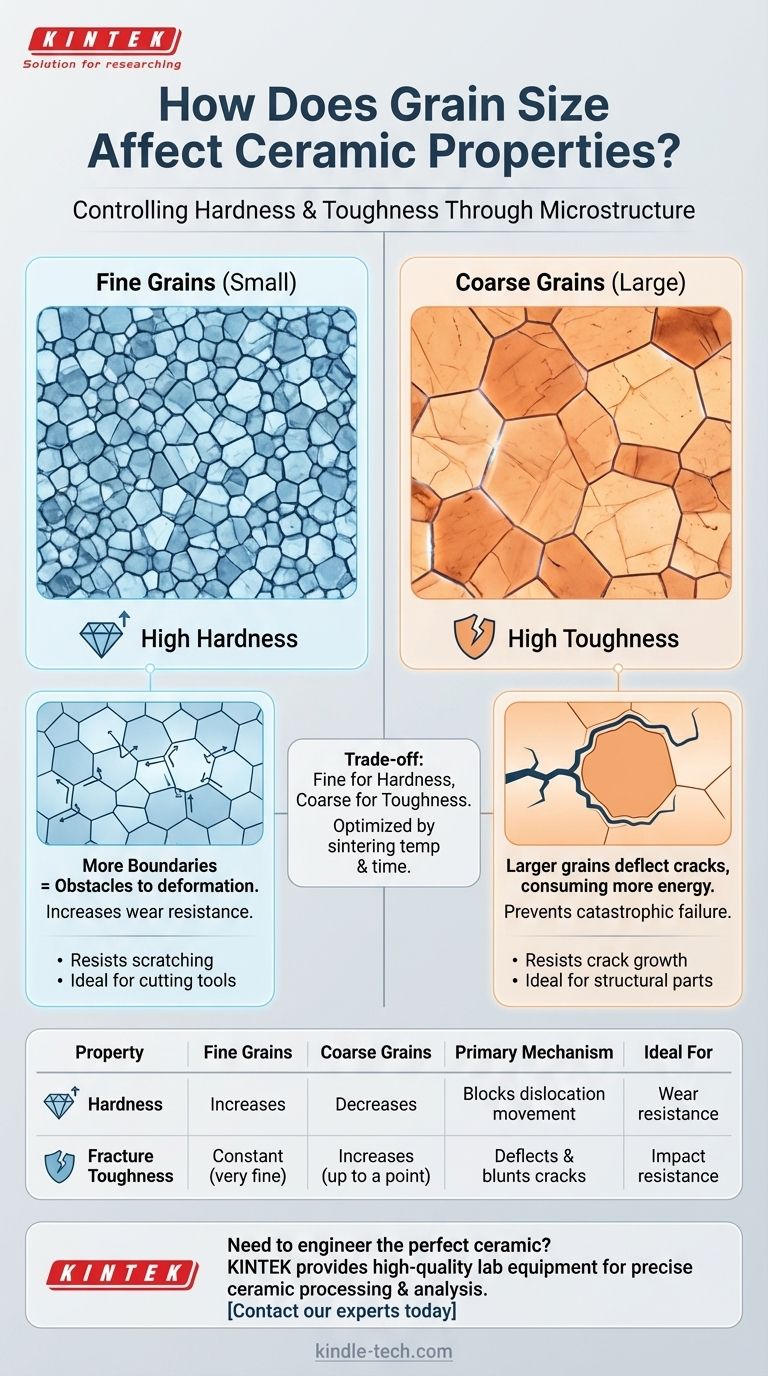

En ingénierie céramique, la taille du grain est un levier principal pour contrôler les propriétés mécaniques. En termes simples, diminuer la taille du grain d'une céramique augmente généralement sa dureté, la rendant plus résistante aux rayures et à l'usure. Inversement, augmenter la taille du grain peut, jusqu'à un certain point, améliorer sa ténacité à la rupture, qui est sa capacité à résister à la propagation des fissures.

Le principe central est que les joints de grains — les interfaces entre les grains cristallins individuels — agissent comme des obstacles. Une densité plus élevée de ces joints (trouvée dans les matériaux à grains fins) empêche la déformation, augmentant la dureté, tandis que le chemin qu'une fissure doit emprunter autour de grains plus grands peut dissiper plus d'énergie, augmentant la ténacité à la rupture.

Le rôle des joints de grains dans la dureté

La relation entre la taille du grain et la dureté est l'un des concepts les plus fondamentaux en science des matériaux. Tout dépend de la microstructure interne du matériau.

Que sont les grains et les joints de grains ?

Un matériau céramique n'est pas un bloc unique et uniforme. C'est un solide polycristallin, ce qui signifie qu'il est composé de nombreux petits cristaux individuels appelés grains.

Là où ces grains individuels se rencontrent, ils forment des interfaces connues sous le nom de joints de grains. Ces joints sont des régions de désaccord atomique et sont essentiels au comportement global du matériau.

Comment les joints de grains créent la dureté

La dureté est une mesure de la résistance d'un matériau à la déformation plastique localisée, telle que les rayures ou l'indentation. Dans les matériaux cristallins, cette déformation se produit par un processus appelé mouvement de dislocation.

Les joints de grains agissent comme des barrières efficaces à ce mouvement. Pour qu'une dislocation passe d'un grain à un autre, elle doit changer de direction, ce qui nécessite une énergie considérable.

L'impact des grains plus fins

Un matériau avec des grains plus petits, ou plus fins, présente une densité de joints de grains beaucoup plus élevée dans le même volume.

Avec plus de barrières concentrées dans le matériau, le mouvement des dislocations est sévèrement restreint. Cela rend le matériau beaucoup plus résistant à la déformation, ce qui se traduit par une dureté plus élevée. C'est pourquoi on observe que la dureté diminue à mesure que la taille du grain augmente.

Décortiquer le paradoxe de la ténacité à la rupture

Bien que les grains fins soient bons pour la dureté, l'effet sur la ténacité à la rupture — la capacité à résister à la fissuration — est plus complexe et peut sembler contre-intuitif.

Ténacité contre dureté

La ténacité à la rupture ne concerne pas la résistance à l'indentation de surface ; elle concerne l'arrêt de la croissance d'une fissure une fois qu'elle a commencé. Les mécanismes qui régissent cela sont différents de ceux qui contrôlent la dureté.

Dévier la fissure au niveau des joints de grains

Lorsqu'une fissure rencontre un joint de grain, elle peut être déviée, émoussée ou forcée de changer de trajectoire. Ce processus consomme de l'énergie de rupture, ralentissant la propagation de la fissure.

Dans une céramique à grains plus grossiers, une fissure peut être forcée de faire une déviation plus grande et plus tortueuse pour contourner un grain. Ce changement de direction significatif peut dissiper plus d'énergie que les nombreuses petites déviations qu'elle ferait dans un matériau à grains fins.

Interpréter le comportement

Cela explique pourquoi la ténacité à la rupture peut être constante pour les céramiques à grains très fins, puis commencer à augmenter avec la taille du grain. Lorsque les grains deviennent suffisamment grands pour modifier efficacement la trajectoire de la fissure, la capacité du matériau à absorber l'énergie de rupture s'améliore, conduisant à une ténacité plus élevée.

Comprendre les compromis

Optimiser une céramique pour une application spécifique nécessite d'équilibrer ces propriétés concurrentes. Il existe rarement une seule taille de grain parfaite pour tous les critères.

Le dilemme dureté contre ténacité

Le compromis fondamental est clair : la microstructure à grains fins qui maximise la dureté et la résistance à l'usure peut ne pas fournir la ténacité à la rupture la plus élevée possible.

Un ingénieur doit décider quelle propriété est la plus critique pour la survie du composant. Un outil de coupe peut privilégier la dureté, tandis qu'un composant structurel pourrait nécessiter une ténacité maximale pour éviter une défaillance catastrophique.

Le rôle du traitement

Il est important de se rappeler que la taille du grain n'est pas un hasard. Elle est le résultat direct des conditions de traitement de la céramique, principalement la température et le temps de frittage.

Des températures de frittage plus élevées ou des temps de maintien plus longs permettent aux grains de croître, conduisant à une microstructure plus grossière. Un contrôle minutieux de ce processus est la manière dont les scientifiques des matériaux intègrent les propriétés souhaitées dans un composant final.

Faire le bon choix pour votre application

Sélectionner la taille de grain optimale ne consiste pas à trouver une seule valeur « idéale », mais à aligner la microstructure du matériau sur sa fonction prévue.

- Si votre objectif principal est la résistance à l'usure et la dureté de surface : Visez une microstructure à grains fins, car la densité élevée de joints de grains résiste efficacement à la déformation plastique et aux rayures.

- Si votre objectif principal est la ténacité à la rupture et la prévention des défaillances catastrophiques : Envisagez une céramique à grains plus grossiers, car les grains plus grands peuvent favoriser la déviation des fissures et augmenter l'énergie nécessaire à la propagation d'une fracture.

En fin de compte, le contrôle de la taille du grain est la clé pour concevoir une céramique parfaitement adaptée à ses exigences opérationnelles spécifiques.

Tableau récapitulatif :

| Propriété | Grains Fins (Petits) | Grains Grossiers (Grands) |

|---|---|---|

| Dureté | Augmente | Diminue |

| Ténacité à la rupture | Constante (pour très fin) | Augmente (jusqu'à un certain point) |

| Mécanisme principal | Les joints de grains bloquent le mouvement des dislocations | Les grains plus grands dévient et émoussent les fissures |

| Idéal pour | Résistance à l'usure, outils de coupe | Composants structurels, résistance aux chocs |

Besoin de concevoir la céramique parfaite pour vos exigences spécifiques ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables de haute qualité nécessaires à un traitement et une analyse précis des céramiques. Que vous frittiez des échantillons pour obtenir une taille de grain spécifique ou que vous testiez des propriétés mécaniques, nos solutions vous aident à optimiser la dureté et la ténacité pour votre application.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les besoins de science des matériaux de votre laboratoire et vous aider à développer des composants céramiques supérieurs.

Guide Visuel

Produits associés

- Fabricant de pièces personnalisées en PTFE Téflon pour réacteur de synthèse hydrothermale, papier carbone et tissu carbone, nano-croissance

- Fabricant personnalisé de pièces en PTFE Téflon pour siège de vanne à boisseau sphérique en PTFE

- Tube de four en alumine haute température (Al2O3) pour la céramique fine d'ingénierie avancée

- Creuset en graphite pur de haute pureté pour l'évaporation

- Fabricant de pièces personnalisées en PTFE Téflon pour l'isolation non standard

Les gens demandent aussi

- Quelles sont les principales raisons de choisir le PTFE comme matrice ? Amélioration des composites avec renforcement par nanotubes de carbone

- Le PTFE est-il résistant à la corrosion ? Découvrez la résistance chimique ultime pour votre laboratoire

- Pourquoi les tubes minces en PTFE sont-ils nécessaires pour le contrôle du débit dans le vieillissement de catalyseurs multicanaux ? Assurer une distribution égale du gaz

- Quelle est la différence entre le PPF et le revêtement ? Blindage vs. Coque lisse pour votre voiture

- Quelle est la nécessité du PTFE dans les formulations de cathodes à air ? Optimiser la stabilité et l'efficacité