En bref, la température est le déclencheur direct de la fusion. Pour que tout solide cristallin, tel qu'un métal, se transforme en liquide, il doit absorber suffisamment d'énergie thermique pour atteindre un seuil spécifique connu sous le nom de point de fusion. À cette température, les atomes ou les molécules acquièrent suffisamment d'énergie pour se libérer de leur structure fixe et ordonnée.

L'idée essentielle n'est pas simplement que la chaleur provoque la fusion, mais que le contrôle précis de la température est la clé pour préserver l'intégrité des matériaux, maximiser l'efficacité et assurer un processus sûr et prévisible. C'est la différence entre une simple transformation et la destruction de valeur.

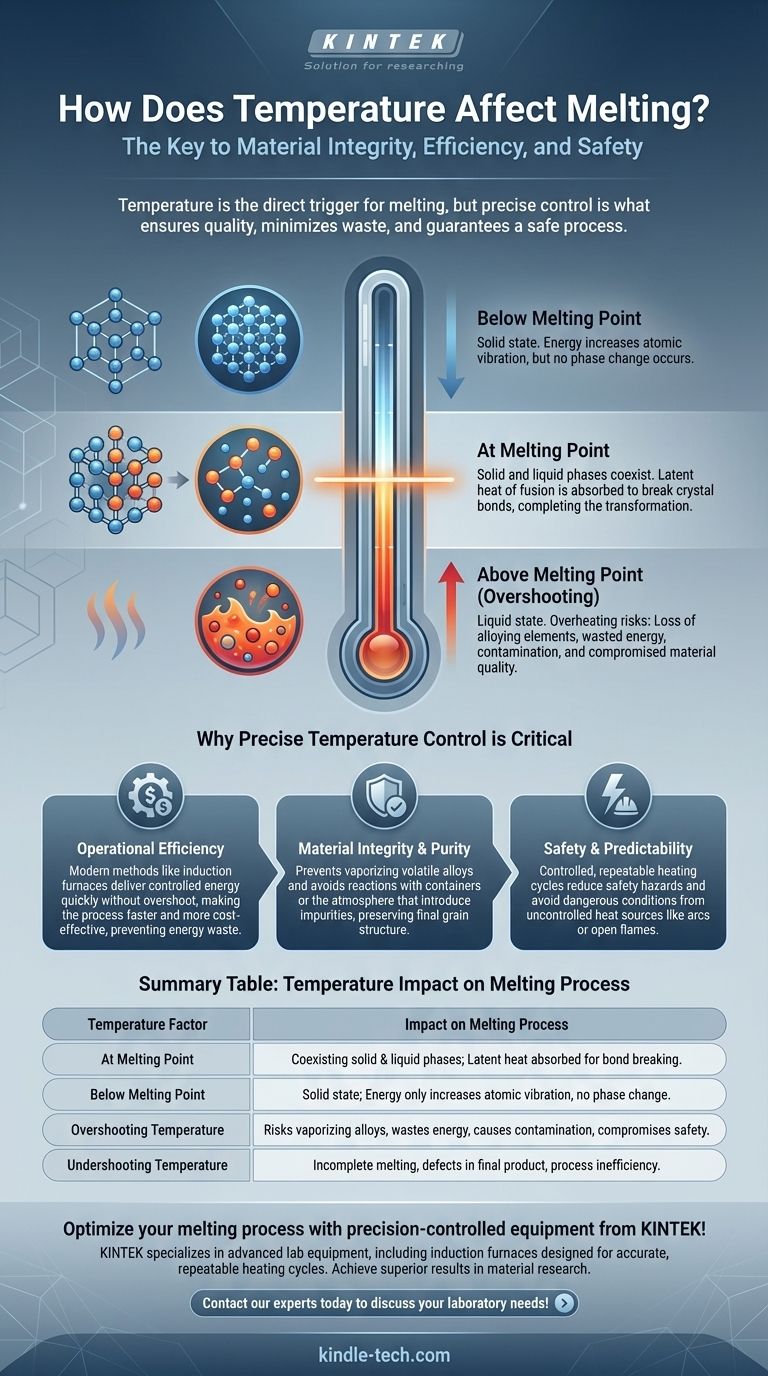

La mécanique de la fusion : au-delà d'un simple changement d'état

Comprendre comment la température entraîne la fusion révèle pourquoi le contrôle est si important. Le processus est plus nuancé que de simplement augmenter la chaleur.

Atteindre le point de fusion

Chaque substance cristalline pure a un point de fusion distinct. C'est la température à laquelle les phases solide et liquide peuvent exister en équilibre.

En dessous de ce point, la substance est solide. À mesure que vous ajoutez de la chaleur, sa température augmente et ses atomes vibrent plus intensément au sein de leur réseau cristallin.

L'énergie de transformation

Une fois que le matériau atteint son point de fusion, sa température cesse d'augmenter, même si vous continuez à ajouter de la chaleur.

Cette énergie supplémentaire, connue sous le nom de chaleur latente de fusion, est utilisée exclusivement pour rompre les liaisons qui maintiennent la structure cristalline, complétant la transition du solide au liquide.

Pourquoi un contrôle précis de la température est essentiel

La simple fusion d'un matériau est rarement l'objectif final. La qualité du produit liquide final dépend fortement de la gestion de la température tout au long du processus.

Prévenir la perte d'éléments d'alliage

De nombreux matériaux, en particulier les métaux, sont des alliages — un mélange de différents éléments. Ces éléments ont souvent des points de fusion et d'ébullition différents.

Si vous surchauffez le mélange bien au-delà de ce qui est nécessaire pour le faire fondre, vous risquez de vaporiser ou d'oxyder les éléments d'alliage les plus volatils et précieux. Cela modifie fondamentalement la composition et les propriétés du produit final.

Assurer l'efficacité opérationnelle

Chauffer une substance au-delà de sa température de fusion requise est un gaspillage direct d'énergie, ce qui augmente les coûts opérationnels.

Les méthodes modernes, comme les fours à induction mentionnés dans la documentation du processus, sont efficaces précisément parce qu'elles fournissent une énergie contrôlée directement au matériau. Elles sont conçues pour atteindre rapidement la température cible sans dépassement significatif, rendant l'opération plus rapide et plus rentable.

Maintenir la qualité des matériaux

Une chaleur excessive peut introduire d'autres problèmes. Elle peut provoquer la réaction du matériau fondu avec le récipient (creuset) ou l'atmosphère, introduisant des impuretés.

De plus, des températures extrêmes peuvent affecter négativement la structure granulaire finale du matériau une fois qu'il refroidit et se solidifie, compromettant potentiellement sa résistance ou d'autres propriétés physiques.

Comprendre les compromis

Obtenir une fusion parfaite implique d'équilibrer des facteurs concurrents. Une mauvaise gestion de la température dans un sens ou dans l'autre a des conséquences claires.

Température insuffisante

Le risque le plus évident est une fusion incomplète. Cela peut entraîner des inclusions solides dans une pièce moulée, conduisant à des défauts et à une défaillance structurelle. Cela interrompt le processus et nécessite un réchauffage, gaspillant du temps et de l'énergie.

Température excessive (surchauffe)

C'est souvent l'erreur la plus dommageable. Les conséquences incluent la perte d'alliages, le gaspillage d'énergie, un risque accru de contamination et des dommages potentiels à l'équipement.

Des températures extrêmement élevées, en particulier celles provenant de sources incontrôlées comme les arcs ou la combustion, introduisent également des risques de sécurité importants.

Application à votre processus

Votre approche spécifique du contrôle de la température doit être dictée par votre objectif principal.

- Si votre objectif principal est la pureté du matériau et l'intégrité de l'alliage : Chauffez le matériau uniquement à la température requise pour une fusion complète et fluide et maintenez-le à cette température, en évitant tout dépassement significatif.

- Si votre objectif principal est l'efficacité énergétique et la rapidité : Utilisez une méthode de chauffage, telle que l'induction, qui fournit de l'énergie directement et précisément, minimisant les pertes de chaleur vers l'environnement et évitant le gaspillage d'énergie dû à la surchauffe.

- Si votre objectif principal est la sécurité et la prévisibilité : Employez des systèmes qui offrent des cycles de chauffage contrôlés et reproductibles et ne dépendent pas de processus volatils comme les flammes nues ou les arcs électriques.

En fin de compte, maîtriser le processus de fusion revient à traiter la température non pas comme un outil de force brute, mais comme un instrument de précision.

Tableau récapitulatif :

| Facteur de température | Impact sur le processus de fusion |

|---|---|

| Au point de fusion | Les phases solide et liquide coexistent ; la chaleur latente de fusion est absorbée pour rompre les liaisons. |

| En dessous du point de fusion | Le matériau reste solide ; l'énergie augmente la vibration atomique mais aucun changement de phase ne se produit. |

| Température excessive | Risque de vaporisation des éléments d'alliage, gaspillage d'énergie, contamination et compromission de la sécurité. |

| Température insuffisante | Conduit à une fusion incomplète, des défauts dans le produit final et une inefficacité du processus. |

Optimisez votre processus de fusion avec des équipements à contrôle de précision de KINTEK !

Que vous travailliez avec des métaux, des alliages ou d'autres matériaux, une gestion précise de la température est essentielle pour préserver l'intégrité des matériaux, maximiser l'efficacité et assurer la sécurité. KINTEK est spécialisé dans les équipements de laboratoire avancés, y compris les fours à induction conçus pour des cycles de chauffage précis et reproductibles.

Laissez-nous vous aider à obtenir des résultats supérieurs — contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques en laboratoire !

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de four à étuve de 1400℃ pour laboratoire

Les gens demandent aussi

- Quels sont les avantages d'un four tubulaire ? Obtenez un contrôle supérieur de la température et de l'atmosphère

- Quel tube est utilisé pour un four tubulaire ? Choisissez le bon matériau en fonction de la température et de l'atmosphère

- À quelle température l'alumine est-elle activée ? Optimisez la porosité pour l'adsorption

- Quelle est la pression sur un four tubulaire ? Limites de sécurité essentielles pour votre laboratoire

- Pourquoi un support de tube en céramique d'alumine est-il nécessaire pour les expériences à 1100°C ? Assurer la précision des données et l'inertie chimique