En bref, un revêtement PVD noir de haute qualité est exceptionnellement durable. Il offre une surface dure et résistante à l'usure qui améliore considérablement la résistance d'un produit aux rayures, à l'abrasion et à la corrosion. Cependant, sa durée de vie ultime n'est pas une valeur fixe ; elle dépend fortement du type spécifique de revêtement PVD appliqué, de la qualité du processus d'application et de la dureté du matériau de base qu'il protège.

La durabilité d'un revêtement PVD noir n'est pas un attribut unique mais le résultat d'un système. Ses performances réelles dépendent moins de l'étiquette "PVD" et plus du matériau de revêtement spécifique utilisé (comme le DLC ou le TiAlN), de la qualité de son application et de la dureté du substrat sous-jacent.

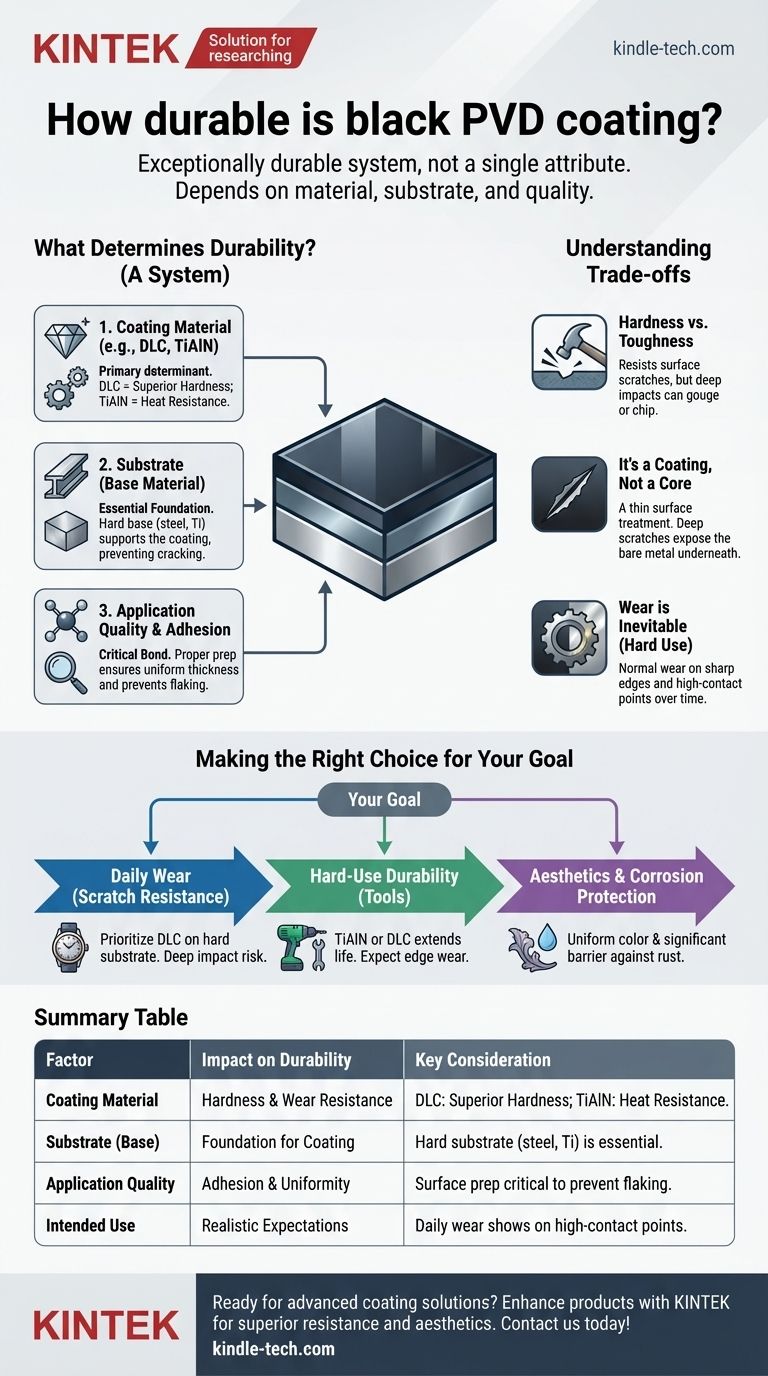

Qu'est-ce qui détermine la durabilité du PVD ?

Le dépôt physique en phase vapeur (PVD) est un processus, pas un matériau unique. La "durabilité" que vous expérimentez provient d'une combinaison de facteurs qui agissent ensemble. Comprendre ces facteurs est essentiel pour juger de la qualité d'une finition PVD.

Le matériau de revêtement spécifique

Tous les revêtements PVD noirs ne sont pas égaux. Le matériau déposé sur la surface est le principal déterminant de ses propriétés.

Pour les finitions noires, deux matériaux haute performance courants sont :

- Nitrure de Titane-Aluminium (TiAlN) : Cela crée une surface lisse et très dure avec une excellente résistance à la chaleur, apparaissant souvent comme un noir mat ou un gris graphite foncé. C'est un revêtement de travail pour les outils industriels.

- Carbone de type diamant (DLC) : C'est l'un des revêtements les plus durs et les plus résistants à l'usure disponibles. Le DLC offre une dureté supérieure et un faible coefficient de frottement (ce qui le rend très lisse), idéal pour les montres haut de gamme, les composants d'armes à feu et les implants médicaux.

Le substrat (matériau de base)

Le matériau sous le revêtement est tout aussi important que le revêtement lui-même. Un revêtement PVD dur sur un matériau de base mou offre une protection limitée.

Imaginez une fine couche de glace dure sur de la boue molle. La glace peut résister à une légère rayure, mais toute pression significative enfoncera la glace dans la boue, la faisant craquer et céder. Un revêtement dur sur un substrat dur (comme l'acier inoxydable ou le titane) fournit une base stable, rendant l'ensemble du composant beaucoup plus résistant aux dommages.

Épaisseur et adhérence du revêtement

Le lien entre le revêtement PVD et le substrat est essentiel. Un revêtement parfaitement dur est inutile s'il s'écaille. Une préparation de surface adéquate avant le processus PVD est essentielle pour assurer une adhérence maximale.

Bien qu'un revêtement plus épais puisse offrir une plus longue durée de vie à l'usure, il y a un point de rendement décroissant. Un revêtement excessivement épais peut devenir cassant et plus sujet à l'écaillage. Une application de qualité se concentre sur une épaisseur optimale et uniforme avec un lien incassable.

Comprendre les compromis

Même les meilleurs revêtements PVD ont des limites. L'objectivité exige de reconnaître leurs éventuelles lacunes.

Dureté vs. Ténacité

Les revêtements PVD sont extrêmement durs, ce qui signifie qu'ils excellent à résister aux rayures de surface et à l'abrasion. Cependant, ils ne sont pas infiniment ténaces.

Un impact net et profond d'un objet dur peut toujours créer une entaille qui pénètre le revêtement. La couche PVD elle-même peut même s'écailler au point d'impact si la force est suffisante.

C'est un revêtement, pas un matériau de base

C'est le concept le plus important à saisir. Un revêtement PVD est un traitement de surface, généralement de quelques microns d'épaisseur seulement.

Si une rayure est suffisamment profonde pour traverser la couche PVD, elle exposera le métal nu en dessous. Le revêtement ne "guérira" pas et les dommages seront visibles. Son but est d'empêcher les milliers de micro-rayures qui ternissent et usent une finition au fil du temps.

L'usure est inévitable en cas d'utilisation intensive

Sur les articles soumis à un contact métal sur métal constant ou à une abrasion extrême (comme les outils industriels ou le fermoir de bracelet d'une montre portée quotidiennement), le revêtement PVD finira par montrer des signes d'usure sur les bords et les coins tranchants. C'est une partie normale de son cycle de vie, pas un signe de revêtement défectueux.

Faire le bon choix pour votre objectif

Votre évaluation d'un produit revêtu de PVD doit correspondre à son utilisation prévue et à vos attentes concernant son apparence au fil du temps.

- Si votre objectif principal est une résistance maximale aux rayures pour un usage quotidien (par exemple, une montre de luxe) : Privilégiez un revêtement DLC sur un substrat dur comme l'acier inoxydable ou le titane, et sachez que les impacts profonds peuvent toujours causer des dommages.

- Si votre objectif principal est la durabilité en utilisation intensive (par exemple, outils, certains composants) : Un revêtement TiAlN ou DLC bien appliqué prolongera considérablement la durée de vie utile et les performances, mais vous devez vous attendre à ce que des signes d'usure apparaissent sur les points de contact élevés au fil du temps.

- Si votre objectif principal est l'esthétique et la protection contre la corrosion : Presque tout revêtement PVD appliqué professionnellement fournira une couleur durable et uniforme et une barrière significative contre la rouille et les dommages chimiques.

En fin de compte, un revêtement PVD bien exécuté est une amélioration fonctionnelle significative, et pas seulement une finition cosmétique.

Tableau récapitulatif :

| Facteur | Impact sur la durabilité | Considération clé |

|---|---|---|

| Matériau du revêtement | Déterminant principal de la dureté et de la résistance à l'usure. | Le DLC offre une dureté supérieure ; le TiAlN offre une excellente résistance à la chaleur. |

| Matériau de base (substrat) | Fournit la base pour le revêtement. | Un substrat dur (par exemple, acier, titane) est essentiel pour des performances optimales. |

| Qualité de l'application | Assure une forte adhérence et une épaisseur uniforme. | Une préparation de surface adéquate est essentielle pour éviter l'écaillage ou l'éclatement. |

| Utilisation prévue | Définit des attentes réalistes en matière d'usure au fil du temps. | Les articles portés quotidiennement montreront des signes d'usure sur les points de contact élevés ; c'est normal. |

Prêt à améliorer vos produits avec une finition durable et haute performance ?

Chez KINTEK, nous sommes spécialisés dans les solutions de revêtement avancées pour les équipements de laboratoire, les outils et les composants de précision. Notre expertise garantit que vos produits bénéficient d'une résistance supérieure aux rayures, d'une protection contre la corrosion et d'un attrait esthétique durable.

Laissez nos experts vous aider à sélectionner le revêtement PVD idéal pour vos besoins spécifiques. Contactez KINTEL dès aujourd'hui pour discuter de votre projet et demander un devis !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Revêtement de diamant CVD personnalisé pour les applications de laboratoire

- Four à presse à chaud sous vide pour stratification et chauffage

- Refroidisseur de piège froid direct pour piège froid sous vide

- Moules de Pressage Isostatique pour Laboratoire

Les gens demandent aussi

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Quel est un exemple de PECVD ? Le RF-PECVD pour le dépôt de couches minces de haute qualité

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température