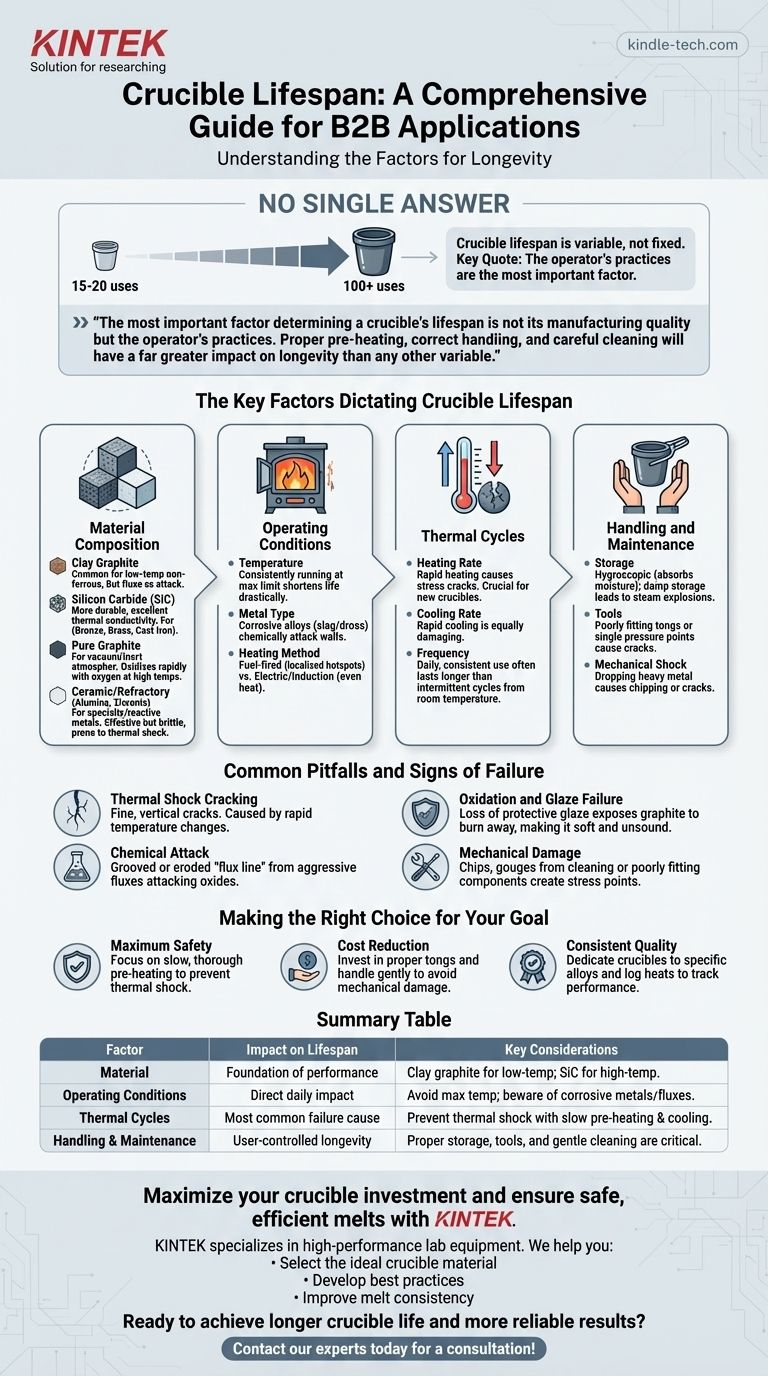

Il n'y a pas de réponse unique à la durée de vie d'un creuset ; elle peut aller de seulement 15 à 20 utilisations à bien plus de 100. La longévité d'un creuset n'est pas un attribut fixe, mais est plutôt déterminée par son matériau, les températures qu'il supporte, et, de manière cruciale, par la manière dont vous le manipulez et l'entretenez.

Le facteur le plus important déterminant la durée de vie d'un creuset n'est pas sa qualité de fabrication, mais les pratiques de l'opérateur. Un préchauffage correct, une manipulation adéquate et un nettoyage minutieux auront un impact bien plus grand sur la longévité que toute autre variable.

Les facteurs clés qui dictent la durée de vie d'un creuset

Comprendre pourquoi un creuset tombe en panne est la première étape pour prolonger sa vie. Le processus est un équilibre entre quatre éléments clés.

Composition du matériau

Le type de creuset que vous utilisez est le fondement de sa performance. Chacun est conçu pour des métaux et des plages de température spécifiques.

- Graphite argileux : C'est un choix courant et économique pour les métaux non ferreux à basse température comme l'aluminium, le zinc et le laiton. Ils sont durables, mais peuvent être sensibles aux fondants agressifs.

- Carbure de silicium (SiC) : Plus coûteux, mais nettement plus durable et plus long que le graphite argileux. Les creusets en SiC offrent une excellente conductivité thermique et conviennent aux alliages à plus haute température comme le bronze, le laiton et même la fonte.

- Graphite pur : Principalement utilisé dans les fours à vide ou sous atmosphère inerte. Lorsqu'ils sont exposés à l'oxygène à haute température, ils s'oxydent (se consument) rapidement.

- Céramique/Réfractaire : Des matériaux comme l'alumine, la zircone et la magnésie sont utilisés pour des applications spéciales, des travaux scientifiques à haute température ou lors de la fusion de métaux très réactifs. Ils peuvent être très efficaces, mais sont souvent cassants et sujets au choc thermique.

Conditions d'exploitation

L'environnement à l'intérieur de votre four est extrêmement rude, et la manière dont vous le gérez a un impact direct sur le creuset.

- Température : Faire fonctionner un creuset constamment à la limite supérieure de sa plage de température nominale réduira considérablement sa durée de vie.

- Type de métal : Certains alliages produisent des scories ou des oxydes plus corrosifs que d'autres, ce qui peut attaquer chimiquement les parois du creuset.

- Méthode de chauffage : Les fours à combustible (propane, gaz naturel) peuvent créer des points chauds localisés dus à l'impact direct de la flamme, ce qui est plus éprouvant pour un creuset que la chaleur uniforme et rayonnante d'un four électrique à résistance ou à induction.

Cycles thermiques

Le tueur le plus courant de tout creuset est le choc thermique — la contrainte induite par des changements rapides de température.

- Vitesse de chauffage : Monter un creuset en température trop rapidement provoquera des fissures de contrainte. Cela est particulièrement vrai pour la première chauffe d'un creuset neuf.

- Vitesse de refroidissement : Laisser un creuset refroidir trop rapidement peut être tout aussi dommageable.

- Fréquence d'utilisation : Un creuset utilisé quotidiennement et maintenu constamment chaud durera souvent plus longtemps qu'un creuset utilisé de manière intermittente, car il subit moins de cycles de chauffage et de refroidissement stressants à partir de la température ambiante.

Manipulation et entretien

C'est le domaine sur lequel vous avez le plus de contrôle. Une mauvaise manipulation peut détruire un creuset neuf en une seule utilisation.

- Stockage : Les creusets sont hygroscopiques, ce qui signifie qu'ils absorbent l'humidité de l'air. Les stocker dans un environnement humide peut entraîner des explosions de vapeur et des fissures lors de la première chauffe.

- Outils : L'utilisation de pinces mal ajustées qui pincent le bord supérieur ou créent un seul point de pression peut facilement fissurer un creuset chaud et ramolli.

- Choc mécanique : Laisser tomber des lingots lourds ou de la ferraille dans le creuset peut provoquer des éclats ou des fissures.

Pièges courants et signes de défaillance

Être capable de reconnaître les premiers signes d'usure vous permet d'éviter une défaillance catastrophique, qui pourrait endommager votre four et présenter un risque de sécurité important.

Fissuration due au choc thermique

Ceci apparaît souvent sous la forme d'une fine fissure verticale. Elle est causée par un chauffage ou un refroidissement trop rapide du creuset. Un préchauffage doux est la meilleure mesure préventive.

Attaque chimique

Les fondants agressifs sont conçus pour nettoyer le métal, et ils le font en attaquant les oxydes — y compris les matériaux qui composent votre creuset. Cela apparaît souvent sous la forme d'une « ligne de fondant » rainurée ou érodée autour du sommet du métal en fusion, qui amincit et affaiblit la paroi du creuset.

Oxydation et défaillance de l'émail

De nombreux creusets en carbure de silicium et en graphite argileux possèdent un émail protecteur. Si cet émail est ébréché ou usé, le graphite à l'intérieur des parois du creuset peut être exposé à l'oxygène et se consumer. Le creuset deviendra mou, « pâteux » et structurellement non sûr.

Dommages mécaniques

Recherchez des éclats, des entailles dues aux outils de nettoyage ou des marques d'abrasion dues à des composants de four mal ajustés. Tout point de dommage physique devient un point de concentration de contrainte où une fissure est susceptible de se former.

Faire le bon choix pour votre objectif

Prolonger la durée de vie du creuset implique de développer un processus cohérent et discipliné. Votre priorité spécifique déterminera où vous devriez concentrer vos efforts.

- Si votre objectif principal est la sécurité maximale : Votre étape non négociable est un protocole de préchauffage lent et complet pour chaque utilisation afin de prévenir le choc thermique, la principale cause de défaillance soudaine.

- Si votre objectif principal est la réduction des coûts : Investissez dans des pinces de taille appropriée qui saisissent le tiers inférieur du creuset et entraînez-vous à le manipuler avec douceur pour éviter les dommages mécaniques.

- Si votre objectif principal est des fontes constantes et de haute qualité : Consacrez des creusets spécifiques à des alliages spécifiques pour éviter la contamination croisée, et enregistrez le nombre de chauffes sur chacun pour suivre les performances et prédire le remplacement.

En fin de compte, la durée de vie d'un creuset est le reflet direct du soin et du respect avec lesquels il est traité.

Tableau récapitulatif :

| Facteur | Impact sur la durée de vie | Considérations clés |

|---|---|---|

| Matériau | Fondement de la performance | Graphite argileux pour les métaux à basse température ; SiC pour les alliages à haute température |

| Conditions d'exploitation | Impact quotidien direct | Éviter la température maximale ; se méfier des métaux/fondants corrosifs |

| Cycles thermiques | Cause de défaillance la plus fréquente | Prévenir le choc thermique par un préchauffage et un refroidissement lents |

| Manipulation et entretien | Longévité contrôlée par l'utilisateur | Un stockage, des outils et un nettoyage en douceur appropriés sont essentiels |

Maximisez votre investissement en creusets et assurez des fontes sûres et efficaces avec KINTEK.

Que vous fondiez de l'aluminium, du bronze ou des alliages spéciaux, l'utilisation du bon creuset et des techniques appropriées est cruciale pour la sécurité et la rentabilité. KINTEK est spécialisé dans les équipements de laboratoire et les consommables haute performance, y compris une gamme complète de creusets conçus pour des applications et des métaux spécifiques.

Nous vous aidons à :

- Sélectionner le matériau de creuset idéal (graphite argileux, carbure de silicium, céramique) pour votre métal et vos exigences de température spécifiques.

- Développer les meilleures pratiques de préchauffage, de manipulation et d'entretien pour prolonger considérablement la durée de vie du creuset.

- Améliorer la consistance de la fonte et prévenir les dommages coûteux au four dus à la défaillance du creuset.

Prêt à obtenir une plus longue durée de vie de vos creusets et des résultats plus fiables ? Contactez nos experts dès aujourd'hui pour une consultation personnalisée sur les besoins de fusion de votre laboratoire !

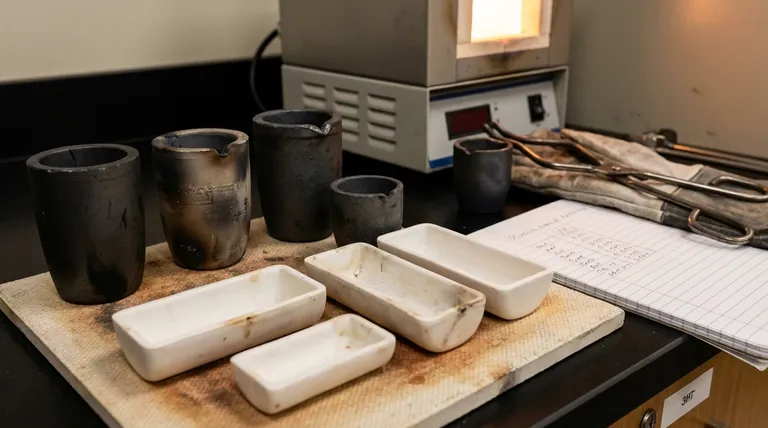

Guide Visuel

Produits associés

- Creuset en céramique d'alumine Al2O3 en forme de demi-lune avec couvercle pour la céramique fine avancée d'ingénierie

- Creuset cylindrique en alumine avancée Al2O3 pour céramique fine avec couvercle Creuset de laboratoire

- Creusets avancés en céramique fine d'alumine (Al2O3) pour analyse thermique TGA DTA

- Creuset en céramique d'alumine en forme d'arc, résistant aux hautes températures pour la céramique fine avancée d'ingénierie

- Creuset en céramique d'alumine avancée Al2O3 pour four à moufle de laboratoire

Les gens demandent aussi

- Pourquoi un creuset en alumine de haute pureté est-il préféré pour l'oxydation à haute température ? Assurez une intégrité des données inégalée

- Comment l'utilisation de creusets en céramique résistants à la corrosion garantit-elle la pureté chimique des matériaux ? | KINTEK

- Quels sont les avantages des creusets en alumine de haute pureté pour les sels fondus de ZnNaK//Cl ? Assurer la pureté expérimentale

- Quels sont les avantages de choisir un creuset en alumine pour l'ATD ? Assurer des données d'analyse thermique de haute précision

- Quels sont les avantages fonctionnels de l'utilisation de creusets en alumine de haute pureté ? Obtenir des données d'oxydation précises