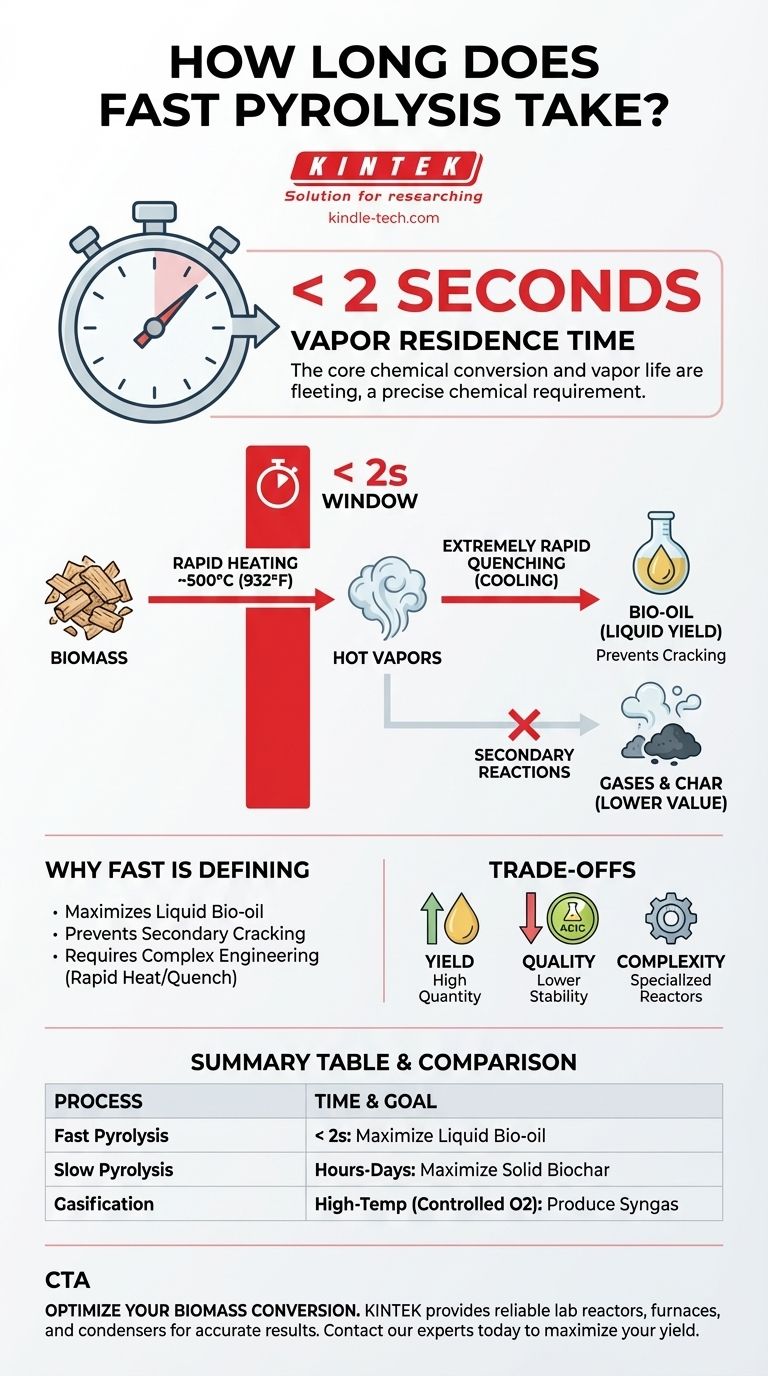

En pyrolyse rapide, la conversion chimique principale est terminée en moins de deux secondes. Ce processus implique le chauffage de la biomasse à des températures élevées en l'absence d'oxygène, une étape qui doit être suivie d'un refroidissement extrêmement rapide. Le terme "rapide" fait spécifiquement référence à ce très court "temps de séjour de la vapeur"—la brève fenêtre pendant laquelle les vapeurs de biomasse existent avant d'être condensées en bio-huile liquide.

L'idée essentielle est que la vitesse extrême de la pyrolyse rapide n'est pas destinée à un débit industriel, mais est une exigence chimique précise. Ce bref temps de réaction est essentiel pour maximiser le rendement en bio-huile liquide en l'empêchant de se décomposer davantage en gaz moins précieux.

Pourquoi la "rapidité" est la caractéristique déterminante

L'ensemble du processus de pyrolyse rapide est conçu autour d'une contrainte de temps spécifique. Cette contrainte est la clé pour contrôler la production chimique et obtenir le produit liquide désiré.

L'objectif : Maximiser la bio-huile liquide

L'objectif principal de la pyrolyse rapide est de convertir la biomasse solide en un rendement élevé d'un produit liquide, connu sous le nom de bio-huile ou huile de pyrolyse. Comme le notent les références, cette bio-huile présente un potentiel en tant que matière première renouvelable pour les carburants et les produits chimiques.

Le mécanisme : Chauffage et trempe rapides

Pour y parvenir, des particules de biomasse finement broyées sont chauffées à environ 500°C (932°F) à une vitesse extrêmement élevée. Ce choc thermique décompose les polymères complexes de la biomasse (comme la cellulose et la lignine) en molécules volatiles plus petites qui forment une vapeur chaude.

Crucialement, ces vapeurs chaudes doivent être refroidies, ou trempées, tout aussi rapidement. Cela fixe leur structure chimique et les condense en produit de bio-huile liquide.

La fenêtre temporelle critique : Temps de séjour de la vapeur

La durée entre la création des vapeurs chaudes et leur trempe est le temps de séjour de la vapeur. C'est le temps spécifique auquel la question de l'utilisateur fait référence.

Pour que la pyrolyse rapide soit réussie, ce temps doit être incroyablement court—généralement moins de deux secondes. Cette brève fenêtre est la caractéristique définissant l'ensemble du processus.

Comprendre les compromis de la vitesse

Bien qu'essentielle pour maximiser le rendement liquide, cette vitesse crée des défis d'ingénierie importants et définit la qualité du produit résultant.

Rendement vs. Qualité du produit

La trempe rapide qui maximise le rendement en bio-huile piège également de nombreux composés indésirables dans le liquide. La bio-huile résultante est fortement oxygénée, acide et thermiquement instable.

Elle ne peut pas être utilisée comme substitut direct du pétrole brut sans une amélioration significative et coûteuse. Le processus privilégie la quantité de liquide plutôt que la qualité de ce liquide.

L'ennemi du rendement : Les réactions secondaires

La raison pour laquelle le temps de séjour de la vapeur doit être si court est d'empêcher les réactions secondaires. Si les vapeurs chaudes restent à des températures élevées pendant plus de quelques secondes, elles commencent à "craquer".

Ce craquage secondaire décompose davantage les molécules de vapeur précieuses en gaz non condensables (comme le CO, le CO₂) et en charbon solide, réduisant drastiquement le rendement final en bio-huile liquide.

Exigences d'ingénierie complexes

Atteindre des taux de transfert de chaleur suffisamment élevés pour pyrolyser la biomasse en quelques secondes est un défi d'ingénierie majeur. Cela nécessite des tailles de particules très petites et des réacteurs spécialisés, tels que des lits fluidisés circulants ou des réacteurs ablatifs, ce qui ajoute de la complexité et des coûts à l'opération.

Faire le bon choix pour votre objectif

Le temps de réaction est la variable la plus critique pour déterminer le résultat d'un processus de conversion thermique de la biomasse. Votre produit visé dicte la vitesse nécessaire.

- Si votre objectif principal est de maximiser la bio-huile liquide pour les précurseurs de carburant : La pyrolyse rapide, avec son temps de séjour de la vapeur inférieur à 2 secondes, est la voie correcte.

- Si votre objectif principal est de produire du biochar solide pour l'amendement du sol : Un processus beaucoup plus lent, la pyrolyse lente (ou carbonisation), avec des temps de séjour de quelques heures à plusieurs jours, est nécessaire.

- Si votre objectif principal est de produire du syngaz pour l'énergie ou la synthèse chimique : La gazéification, un processus à haute température avec une quantité contrôlée d'oxygène, est la technologie appropriée.

En fin de compte, le contrôle du temps de réaction est le levier fondamental pour déterminer le produit final que vous obtiendrez de la biomasse.

Tableau récapitulatif :

| Aspect du processus | Détail clé |

|---|---|

| Temps de réaction principal | < 2 secondes (temps de séjour de la vapeur) |

| Objectif principal | Maximiser le rendement en bio-huile liquide |

| Température typique | ~500°C (932°F) |

| Contrainte clé | Prévenir le craquage secondaire des vapeurs |

| Processus alternatif (Pyrolyse lente) | Des heures à des jours (pour la production de biochar) |

Prêt à optimiser votre processus de conversion de la biomasse ?

Comprendre la cinétique de réaction précise est crucial pour choisir le bon équipement de laboratoire. Que vous recherchiez la pyrolyse rapide pour la bio-huile, la pyrolyse lente pour le biochar, ou la gazéification pour le syngaz, KINTEK fournit les réacteurs de laboratoire, fours et condenseurs fiables et performants dont vous avez besoin pour obtenir des résultats précis et reproductibles.

Contactez nos experts dès aujourd'hui pour discuter de votre application spécifique et découvrir comment l'équipement de laboratoire spécialisé de KINTEK peut vous aider à maximiser le rendement et l'efficacité de votre recherche en conversion thermique.

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four rotatif à tubes multiples zones chauffantes divisées

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à moufle de laboratoire à moufle à levage par le bas

- Four rotatif continu scellé sous vide Four rotatif

Les gens demandent aussi

- Comment les dispositifs d'agitation et de dispersion de haute précision facilitent-ils l'intercalation en solution pour les nanocomposites bio-organiques ?

- Quel type de contrôleur est utilisé dans les meilleurs congélateurs ultra-basse température ? Le rôle essentiel des API dans l'intégrité des échantillons

- Quels sont les inconvénients des zéolithes adsorbantes ? Limitations clés pour votre procédé

- Pourquoi un agitateur thermostatique est-il requis pour la cinétique d'adsorption ? Assurer des données fiables sur l'interaction des ions cuivre(II)

- Comment une presse isostatique à chaud (HIP) facilite-t-elle la transformation du CVD-ZnS ? Du grade standard au grade multispectral

- Quelle fonction de processus de base un four de laboratoire remplit-il lors de la modification par revêtement des membranes de fibres de verre ?

- Qu'est-ce que le gaz de pulvérisation cathodique ? Le guide essentiel du dépôt de couches minces

- Quelle est la différence entre l'extrait de cannabis et le distillat ? Un guide sur la puissance par rapport aux effets à spectre complet.