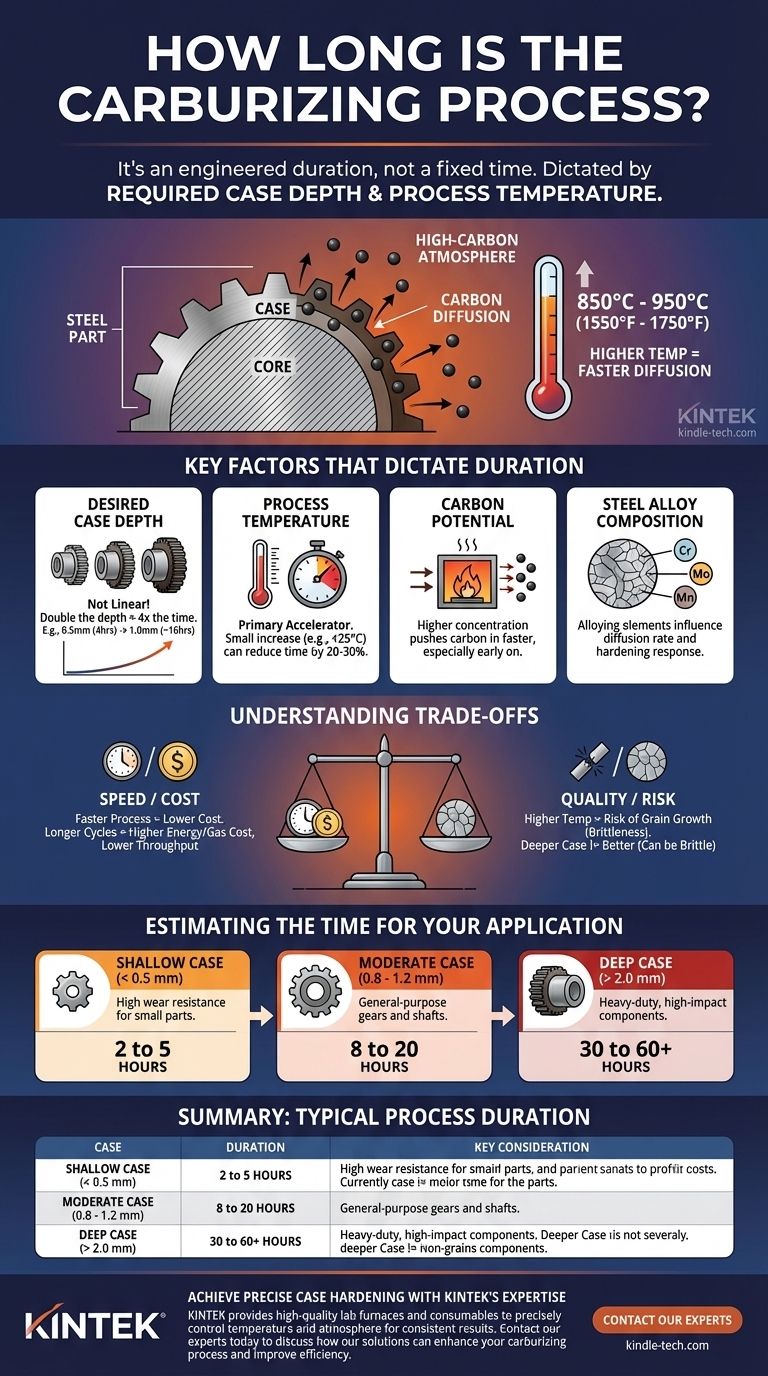

Il n'y a pas de réponse unique à la question de la durée du processus de cémentation, car la durée est conçue pour atteindre un résultat spécifique. Une cémentation peu profonde peut ne nécessiter que quelques heures, tandis qu'une cémentation profonde et robuste peut prendre 48 heures ou plus. Le temps est dicté presque entièrement par la profondeur de cémentation requise et la température du processus.

La durée de la cémentation n'est pas un nombre fixe mais une variable de processus critique. Elle est régie par les lois de la diffusion, où le temps requis augmente de manière exponentielle – et non linéaire – avec la profondeur cible de la couche durcie.

Qu'est-ce qui régit le temps de cémentation ?

Pour comprendre le timing, vous devez d'abord comprendre le mécanisme. La cémentation est un processus de traitement thermique qui introduit du carbone dans la surface de l'acier à faible teneur en carbone pour créer une couche extérieure dure et résistante à l'usure (la "cémentation") tout en maintenant un intérieur plus doux et plus résistant (le "noyau").

Le principe de la diffusion

Au fond, la cémentation est un processus contrôlé par la diffusion. Les atomes de carbone d'une atmosphère à haute teneur en carbone (comme un four à gaz ou sous vide) migrent dans la surface de l'acier. Le taux de cette migration est déterminé par des lois physiques fondamentales.

Le rôle critique de la température

La température est le principal accélérateur de la diffusion. La plupart des cémentations commerciales sont effectuées entre 850°C et 950°C (1550°F à 1750°F).

Une température plus élevée accélère considérablement la vitesse à laquelle les atomes de carbone peuvent se déplacer à travers le réseau cristallin de l'acier, réduisant ainsi le temps de four requis.

L'objectif : Profondeur de cémentation effective (ECD)

Le véritable objectif n'est pas seulement d'ajouter du carbone, mais d'atteindre une Profondeur de cémentation effective (ECD) spécifique. C'est la profondeur à partir de la surface à laquelle la dureté de l'acier tombe à un seuil spécifique, généralement 50 Rockwell C (HRC). Tous les paramètres du processus, en particulier le temps, sont manipulés pour atteindre cet ECD cible.

Facteurs clés qui dictent la durée

La durée d'un cycle de cémentation est un résultat calculé basé sur plusieurs facteurs interdépendants.

Profondeur de cémentation souhaitée

C'est le facteur le plus influent. La relation entre le temps et la profondeur n'est pas linéaire. En raison de la nature de la diffusion, atteindre le double de la profondeur prend environ quatre fois plus de temps.

Par exemple, si une cémentation de 0,5 mm prend 4 heures, une cémentation de 1,0 mm sur la même pièce dans les mêmes conditions prendra près de 16 heures.

Température du processus

Comme mentionné, une température plus élevée accélère le processus. Une petite augmentation de 25°C peut réduire le temps de cycle requis de 20 à 30 %. Cela fait de la température le principal levier pour équilibrer vitesse et coût.

Potentiel de carbone de l'atmosphère

Le potentiel de carbone fait référence à la concentration de carbone disponible dans l'atmosphère du four. Un potentiel plus élevé crée un "gradient de concentration" plus raide, poussant le carbone dans l'acier plus rapidement, surtout au début du processus.

Composition de l'alliage d'acier

La nuance spécifique de l'acier est importante. Des éléments d'alliage comme le chrome, le molybdène et le manganèse peuvent influencer la facilité avec laquelle le carbone diffuse dans la surface et la façon dont l'acier réagit au processus de durcissement (trempe) ultérieur, ce qui peut avoir un impact sur le temps total requis.

Comprendre les compromis

Simplement accélérer ou prolonger le processus n'est pas toujours mieux. Cela implique une série de compromis techniques critiques.

Temps vs. Coût

Des temps de cycle plus longs augmentent directement les coûts. Cela inclut l'énergie pour faire fonctionner le four, la consommation de gaz de traitement et la réduction du débit global de l'usine. Chaque heure passée dans le four a un prix.

Température vs. Croissance des grains

Bien qu'augmenter la température accélère le processus, cela comporte un risque important. Des températures excessivement élevées peuvent entraîner une croissance trop importante des grains cristallins dans l'acier.

Cette condition, connue sous le nom de croissance des grains, peut rendre la pièce finale cassante et réduire sa ténacité, pouvant potentiellement entraîner une défaillance prématurée.

Profondeur de cémentation vs. Propriétés du noyau

Une cémentation plus profonde n'est pas toujours souhaitable. Une cémentation excessivement profonde ou à haute teneur en carbone peut devenir cassante et sujette à l'écaillage. L'objectif est un composant équilibré avec une surface dure et résistante à l'usure et un noyau résistant et ductile capable d'absorber les chocs.

Estimation du temps pour votre application

Pour déterminer la bonne durée, vous devez d'abord définir les exigences de performance de votre composant. Le temps de cycle est ensuite conçu pour atteindre cet objectif.

- Si votre objectif principal est une cémentation peu profonde (< 0,5 mm) pour une haute résistance à l'usure sur de petites pièces : Le processus peut être relativement court, souvent terminé en 2 à 5 heures.

- Si votre objectif principal est une cémentation modérée (0,8 - 1,2 mm) pour les engrenages et arbres à usage général : Attendez-vous à un temps de cycle courant de l'ordre de 8 à 20 heures.

- Si votre objectif principal est une cémentation profonde (> 2,0 mm) pour les composants robustes ou à fort impact : Vous devez prévoir un processus de plusieurs jours, durant souvent 30 à 60 heures ou plus.

En fin de compte, le contrôle du temps de cémentation est un équilibre précis entre l'atteinte des objectifs métallurgiques et le maintien de l'efficacité de la production.

Tableau récapitulatif :

| Profondeur de cémentation cible | Durée typique du processus | Considérations clés |

|---|---|---|

| Peu profonde (< 0,5 mm) | 2 - 5 heures | Haute résistance à l'usure pour les petites pièces. |

| Modérée (0,8 - 1,2 mm) | 8 - 20 heures | Courante pour les engrenages et les arbres. |

| Profonde (> 2,0 mm) | 30 - 60+ heures | Pour les composants robustes et à fort impact. |

Obtenez une cémentation précise grâce à l'expertise de KINTEK.

Déterminer le temps de cémentation optimal est essentiel pour équilibrer la performance des composants et les coûts de production. KINTEK est spécialisé dans la fourniture de fours de laboratoire et de consommables de haute qualité nécessaires pour contrôler précisément la température et l'atmosphère afin d'obtenir des résultats constants et fiables.

Que vous développiez un nouveau protocole de traitement thermique ou que vous optimisiez un protocole existant, notre équipe peut vous aider à sélectionner l'équipement adapté pour atteindre vos objectifs spécifiques de profondeur de cémentation et métallurgiques.

Contactez nos experts dès aujourd'hui pour discuter de la façon dont les solutions de KINTEK peuvent améliorer votre processus de cémentation et l'efficacité de votre laboratoire.

Guide Visuel

Produits associés

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four à atmosphère d'hydrogène contrôlée à l'azote

- Four de laboratoire tubulaire vertical

Les gens demandent aussi

- Quels sont les inconvénients du processus de frittage ? Limitations clés en matière de densité, de coût et de taille

- Qu'est-ce qu'un four de pyrolyse ? Un outil pour convertir les déchets en ressources précieuses

- Comment rajeunir les tubes à vide ? Un guide pour restaurer la performance de la cathode

- Quel rôle joue un four de recuit sous vide de laboratoire dans le traitement des HEA ? Assurer la pureté et la stabilité de phase

- Quel est le but de l'utilisation d'un four sous vide pour de longues périodes de séchage ? Optimiser la préparation des électrolytes polymères composites

- Pourquoi un four électrique industriel de haute précision est-il requis pour la normalisation des métaux ? Obtenez un affinage supérieur des grains

- L'or fond-il dans un four ? Choisir le bon équipement pour une fusion propre et efficace

- Comment fonctionne le traitement thermique sous vide ? Obtenez des propriétés matérielles supérieures dans un environnement vierge