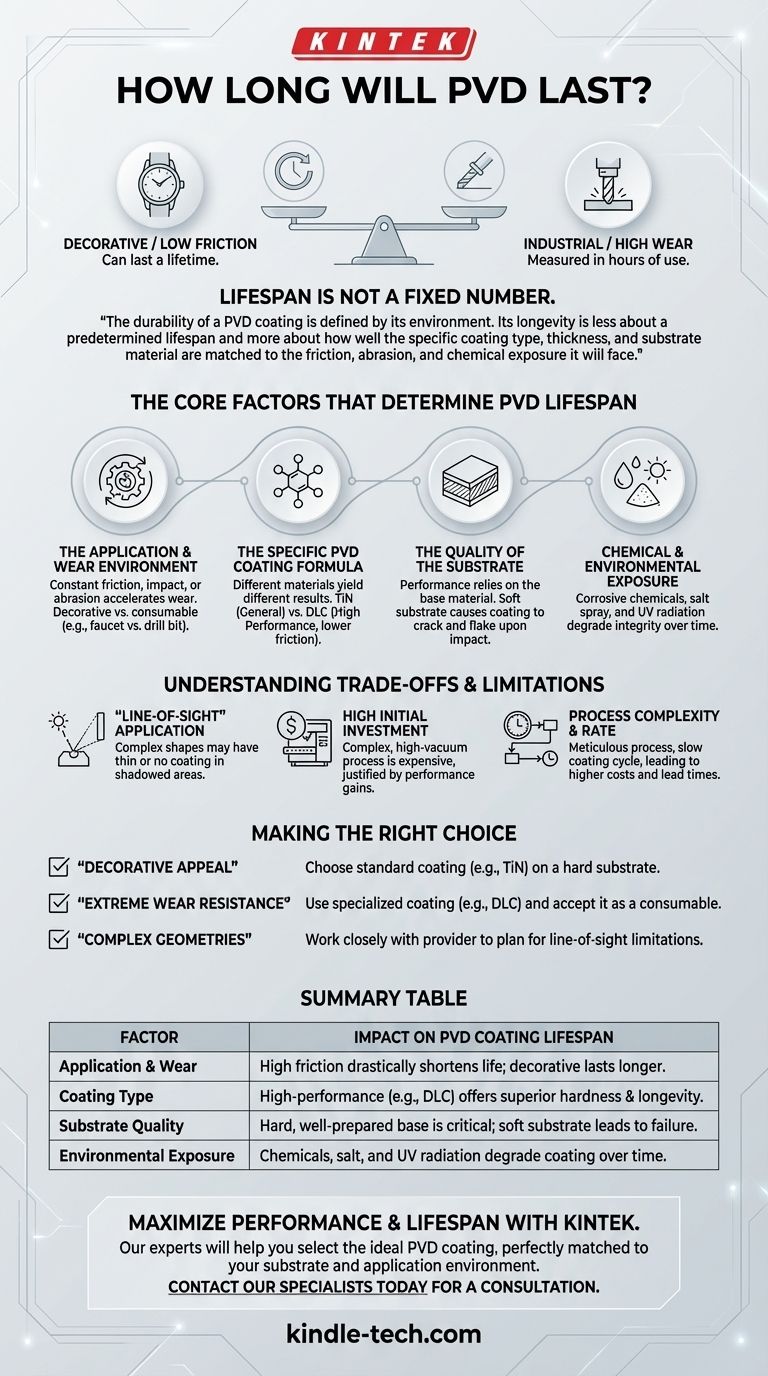

La durée de vie d'un revêtement PVD n'est pas un chiffre fixe ; elle dépend entièrement de son application. Pour un article décoratif comme un boîtier de montre qui subit un frottement minimal, une finition PVD peut durer toute une vie. Cependant, sur un outil de coupe industriel à forte usure, ce même revêtement pourrait se mesurer en heures d'utilisation opérationnelle avant de devoir être remplacé.

La durabilité d'un revêtement par dépôt physique en phase vapeur (PVD) est définie par son environnement. Sa longévité est moins une question de durée de vie prédéterminée que de la façon dont le type de revêtement spécifique, son épaisseur et le matériau du substrat sont adaptés au frottement, à l'abrasion et à l'exposition chimique auxquels il sera confronté.

Les facteurs clés qui déterminent la durée de vie du PVD

Pour estimer avec précision la longévité d'un revêtement PVD, vous devez dépasser le terme général et analyser les variables spécifiques de votre application.

L'application et l'environnement d'usure

C'est le facteur le plus important. Un article qui subit un frottement, un impact ou une abrasion constants usera le revêtement beaucoup plus rapidement qu'une pièce statique ou décorative.

Un robinet revêtu de PVD peut rester impeccable pendant des décennies, tandis qu'un foret revêtu de PVD est un consommable, conçu pour s'user sur une période spécifique d'utilisation intense.

La formule spécifique du revêtement PVD

"PVD" est une catégorie, pas un seul revêtement. Différents matériaux sont déposés pour obtenir différents résultats, chacun avec son propre profil de durabilité.

Le nitrure de titane (TiN) est un revêtement dur courant et polyvalent. En revanche, des revêtements comme le carbone de type diamant (DLC) offrent une dureté supérieure et un frottement plus faible, offrant une durée de vie beaucoup plus longue dans les applications mécaniques à forte usure.

La qualité du substrat

Les revêtements PVD sont extrêmement minces, souvent de quelques microns seulement. Ils ne sont pas structurels. Leurs performances dépendent de manière critique de la dureté et de la préparation du matériau sous-jacent.

Si le métal de base est mou, un impact significatif peut le faire s'enfoncer. Le revêtement PVD dur, incapable de fléchir, se fissurera et s'écaillera, même si le revêtement lui-même n'a pas été percé.

Exposition chimique et environnementale

L'environnement joue un rôle crucial. Une exposition constante à des produits chimiques corrosifs, au brouillard salin ou même à des niveaux élevés de rayonnement UV peut dégrader l'intégrité du revêtement au fil du temps, entraînant une défaillance prématurée.

Comprendre les compromis et les limitations

Bien que le PVD offre des propriétés de surface exceptionnelles, il est essentiel de reconnaître ses contraintes inhérentes, qui ont un impact direct sur sa faisabilité et sa rentabilité.

L'application "en ligne de mire"

Le processus PVD dépose le matériau en ligne droite de la source à la cible. Cela signifie que les formes complexes peuvent souffrir d'un effet d'« ombrage ».

Les zones à l'arrière ou dans les crevasses profondes d'une pièce peuvent recevoir un revêtement beaucoup plus mince, voire aucun revêtement, créant des points faibles qui s'useront rapidement.

Investissement initial élevé

L'équipement nécessaire au PVD est complexe et fonctionne sous vide poussé, ce qui en fait un processus coûteux.

Ce coût est souvent justifié par les gains de performance, mais il doit être pris en compte dans l'analyse de la valeur globale, en particulier lorsqu'on le compare à d'autres traitements de surface.

Complexité et taux du processus

Le chargement des pièces dans un réacteur PVD est un processus méticuleux, et le cycle de revêtement lui-même peut être lent. Ce faible taux de rendement contribue au coût élevé et aux délais de livraison plus longs.

Ces facteurs rendent le PVD moins adapté aux pièces à faible coût et à grand volume où la durabilité n'est pas la priorité absolue.

Faire le bon choix pour votre objectif

Pour maximiser la durée de vie d'un revêtement PVD, vous devez choisir le bon processus pour votre besoin spécifique.

- Si votre objectif principal est l'attrait décoratif avec une résistance aux rayures : Un revêtement standard comme le TiN sur un substrat dur est un excellent choix qui durera probablement toute la vie du produit.

- Si votre objectif principal est une résistance extrême à l'usure pour les outils industriels : Vous devez utiliser un revêtement spécialisé et haute performance comme le DLC ou le TiAlN et accepter qu'il s'agit d'une surface consommable qui nécessitera éventuellement un nouveau revêtement.

- Si vous revêtez des pièces aux géométries complexes : Vous devez travailler en étroite collaboration avec votre fournisseur de revêtements pour planifier les limitations de la ligne de mire du PVD, ce qui peut nécessiter des fixations spéciales ou une rotation des pièces pendant le processus.

En fin de compte, considérer le PVD non pas comme un bouclier permanent mais comme une surface haute performance conçue pour une tâche spécifique est la clé de son application réussie.

Tableau récapitulatif :

| Facteur | Impact sur la durée de vie du revêtement PVD |

|---|---|

| Application et usure | Un frottement/abrasion élevé réduit considérablement la durée de vie ; les articles décoratifs peuvent durer toute une vie. |

| Type de revêtement (par exemple, TiN vs. DLC) | Les revêtements haute performance comme le DLC offrent une dureté et une longévité supérieures. |

| Qualité du substrat | Une base dure et bien préparée est essentielle ; un substrat mou entraîne la défaillance du revêtement. |

| Exposition environnementale | Les produits chimiques, le sel et les rayons UV peuvent dégrader le revêtement au fil du temps. |

Maximisez les performances et la durée de vie de vos composants avec la bonne solution de revêtement PVD.

Chez KINTEK, nous sommes spécialisés dans les équipements et consommables de laboratoire de précision, y compris les services de revêtement avancés. Nos experts vous aideront à sélectionner le revêtement PVD idéal — que ce soit pour des outils industriels durables ou des finitions décoratives à long terme — en veillant à ce qu'il soit parfaitement adapté à votre substrat et à l'environnement de votre application.

Ne laissez pas la durabilité de votre revêtement au hasard. Contactez nos spécialistes dès aujourd'hui pour une consultation et laissez KINTEK améliorer la longévité et les performances de votre produit.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Quels matériaux sont déposés en PECVD ? Découvrez les matériaux en couche mince polyvalents pour votre application

- Comment fonctionne le dépôt chimique en phase vapeur assisté par plasma ? Obtenir un dépôt de film mince de haute qualité à basse température

- Quelle est la différence entre le CVD et le PECVD ? Choisissez la bonne méthode de dépôt de couches minces

- Qu'est-ce que le dépôt de silicium PECVD ? Obtenez des films minces de haute qualité à basse température

- Qu'entend-on par dépôt en phase vapeur ? Un guide de la technologie de revêtement au niveau atomique