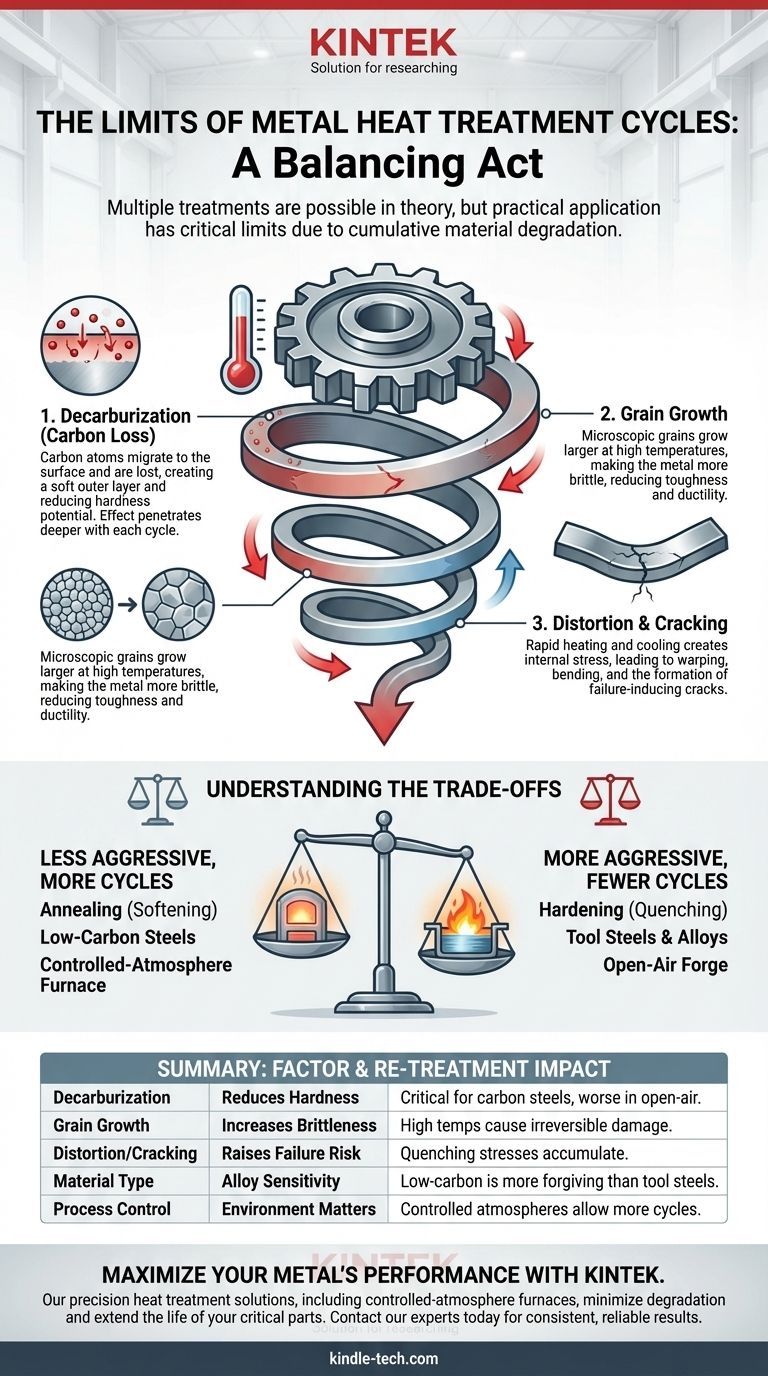

En théorie, une pièce métallique peut être traitée thermiquement plusieurs fois, mais en pratique, il existe des limites critiques. Le nombre exact de cycles n'est pas une valeur fixe ; il dépend entièrement du type de métal, du processus spécifique utilisé et du niveau de dégradation acceptable. Chaque cycle de chauffage et de refroidissement introduit des effets cumulatifs tels que la perte de carbone, la croissance du grain et la distorsion dimensionnelle, qui réduisent progressivement les performances et l'intégrité du matériau.

Bien que le traitement thermique puisse être répété pour corriger des erreurs ou modifier des propriétés, chaque cycle doit être considéré comme une forme de dommage contrôlé. La vraie question n'est pas « combien de fois », mais « à quel moment les effets négatifs cumulés l'emportent-ils sur les avantages d'un autre traitement ? »

L'objectif du traitement thermique : un bref rappel

Amélioration des propriétés mécaniques

Le traitement thermique est le processus d'utilisation d'un chauffage et d'un refroidissement contrôlés pour modifier la structure cristalline interne d'un métal, également appelée sa microstructure. Comme le note votre référence, cela est fait pour obtenir des propriétés spécifiques et souhaitables.

L'objectif est d'améliorer des caractéristiques telles que la dureté, la résistance, la ténacité, la ductilité et la résistance à l'usure afin de rendre un composant adapté à son application prévue.

La microstructure est essentielle

Des processus tels que le recuit (adoucissement), la trempe (durcissement) et le revenu (revenu/durcissement) sont tous conçus pour manipuler cette structure interne. Un traitement thermique réussi crée la microstructure idéale pour une tâche donnée. Les problèmes liés aux traitements répétés surviennent parce que chaque cycle peut introduire des changements involontaires et indésirables dans cette structure même.

Pourquoi vous ne pouvez pas traiter thermiquement indéfiniment

Chaque fois que vous chauffez un métal à une température critique, vous risquez d'introduire des changements permanents, souvent négatifs. Ces effets sont cumulatifs.

Le problème de la décarburation (perte de carbone)

Pour les aciers, la teneur en carbone est ce qui permet au métal de durcir. Lorsqu'il est chauffé en présence d'oxygène (comme dans une forge à ciel ouvert ou un four mal contrôlé), les atomes de carbone migrent vers la surface et sont perdus dans l'atmosphère.

Cette décarburation crée une « peau » molle sur la pièce. À chaque cycle de chauffage ultérieur, cet effet pénètre plus profondément, réduisant la capacité du métal à atteindre sa dureté cible et compromettant sa résistance à l'usure.

Le risque de croissance du grain

Lorsqu'ils sont maintenus à haute température, les cristaux microscopiques (ou « grains ») qui forment la structure du métal ont tendance à grossir. Une croissance du grain excessive est généralement indésirable, car elle peut réduire considérablement la ténacité et la ductilité du métal, le rendant plus cassant et sujet à la rupture.

Bien qu'un cycle de normalisation ultérieur puisse parfois affiner la structure du grain, un chauffage répété et mal contrôlé entraînera inévitablement une microstructure plus grossière et plus faible.

Le défi de la distorsion dimensionnelle et de la fissuration

Le chauffage et le refroidissement rapides associés au durcissement créent d'énormes contraintes internes dans le matériau. Cette contrainte est ce qui peut provoquer la gauchissement, la flexion ou la déformation d'une pièce.

La répétition de ce processus ajoute aux contraintes internes cumulées. Cela augmente non seulement le risque de distorsion supplémentaire, mais peut également entraîner la formation de microfissures, qui servent de points de rupture lorsque la pièce est soumise à une charge.

Comprendre les compromis

La viabilité d'un nouveau traitement thermique est un exercice d'équilibre. Vous devez peser le résultat souhaité par rapport à la dégradation inévitable du matériau.

Cycles de recuit par rapport aux cycles de durcissement

Le recuit, qui implique un refroidissement lent pour adoucir le métal, est généralement moins agressif que le durcissement. Une pièce peut généralement supporter plus de cycles de recuit que le choc thermique extrême de la trempe rapide nécessaire au durcissement.

Le type de matériau est important

Les aciers simples à faible teneur en carbone sont plus tolérants aux chauffages répétés que les alliages complexes. Les aciers à haute teneur en carbone et les aciers à outils sont particulièrement sensibles ; leur chimie soigneusement équilibrée est facilement perturbée par des problèmes tels que la décarburation, faisant du durcissement répété un risque important pour leurs performances. Les métaux non ferreux comme les alliages d'aluminium ont leurs propres limites strictes liées au vieillissement et au durcissement par précipitation.

L'importance du contrôle des processus

L'environnement dans lequel le traitement thermique se déroule est essentiel. L'utilisation d'un four à atmosphère contrôlée (tel qu'un environnement sous vide ou à l'argon) peut réduire considérablement ou éliminer la décarburation et la calamine de surface. Les pièces traitées dans un environnement aussi précis peuvent souvent supporter plus de cycles que celles chauffées dans une forge à ciel ouvert.

Faire le bon choix pour votre objectif

Le nombre de cycles de traitement thermique viables dépend entièrement de votre matériau, de votre équipement et de votre objectif.

- Si votre objectif principal est de récupérer une pièce par recuit et usinage répétés : Ceci est souvent possible pour un ou deux cycles, mais inspectez attentivement les fissures et tenez compte de la perte de matériau due à la calamine.

- Si votre objectif principal est de maximiser la performance d'un acier à outils : Limitez le durcissement et le revenu à un seul cycle réussi. Chaque tentative supplémentaire dégradera probablement sa dureté potentielle, sa rétention du tranchant et sa ténacité.

- Si votre objectif principal est la relaxation des contraintes d'une fabrication soudée : Cela peut généralement être fait plusieurs fois, car les températures sont plus basses et moins dommageables qu'un cycle de durcissement complet.

- Si votre objectif principal est de corriger un processus de durcissement raté : Une deuxième tentative est courante, mais une troisième est un pari important. Attendez-vous à une baisse mesurable des performances potentielles et à un risque accru de fissuration.

En fin de compte, vous devez considérer chaque cycle de traitement thermique comme un retrait calculé du capital d'intégrité fini du matériau.

Tableau récapitulatif :

| Facteur | Impact sur le nouveau traitement | Considération clé |

|---|---|---|

| Décarburation | Réduit le potentiel de dureté | Critique pour les aciers au carbone ; pire dans les fours à ciel ouvert |

| Croissance du grain | Augmente la fragilité | Les températures élevées provoquent des dommages microstructuraux irréversibles |

| Déformation/Fissuration | Augmente le risque de défaillance | Les contraintes de trempe s'accumulent à chaque cycle |

| Type de matériau | Les aciers à faible teneur en carbone sont plus tolérants que les aciers à outils | La complexité de l'alliage dicte la sensibilité |

| Contrôle du processus | Les fours à atmosphère contrôlée permettent plus de cycles | Les environnements sous vide/argon minimisent la dégradation |

Maximisez les performances de votre métal avec les solutions de traitement thermique de précision de KINTEK. Que vous travailliez avec des aciers à outils, des alliages ou des composants fabriqués, notre équipement de laboratoire avancé garantit des environnements contrôlés pour minimiser la décarburation et la distorsion. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos fours et consommables peuvent vous aider à obtenir des résultats cohérents et fiables, prolongeant ainsi la durée de vie et l'intégrité de vos pièces critiques.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de graphitisation de film de haute conductivité thermique sous vide de graphite

- Four de laboratoire tubulaire vertical

Les gens demandent aussi

- Quelle est la température maximale dans un four sous vide ? Cela dépend de vos matériaux et de vos besoins de processus

- Quels matériaux sont utilisés dans un four sous vide ? Un guide sur les matériaux de zone chaude et les métaux traités

- Comment aspirer une fournaise ? Un guide étape par étape pour un entretien DIY sûr

- Quelles sont les utilisations du four à vide ? Obtenez une pureté et des performances matérielles inégalées

- À quoi sert un four sous vide ? Découvrez le traitement thermique de haute pureté pour des matériaux supérieurs