Le frittage est l'étape de fabrication critique qui transforme un ensemble de particules de poudre en un objet dense et solide doté de propriétés mécaniques utiles. Il améliore fondamentalement la résistance, la dureté et la résistance à l'usure d'un matériau en le chauffant en dessous de son point de fusion, ce qui provoque la liaison des particules individuelles au niveau atomique et l'élimination progressive de l'espace vide entre elles.

Le principe fondamental à comprendre est que le frittage n'est pas un simple processus "tout ou rien" ; c'est une méthode hautement ajustable pour contrôler la microstructure finale d'un matériau. Les propriétés mécaniques que vous obtenez sont le résultat direct de l'équilibre entre des paramètres clés comme la température et le temps, ce qui implique toujours de naviguer entre des compromis critiques.

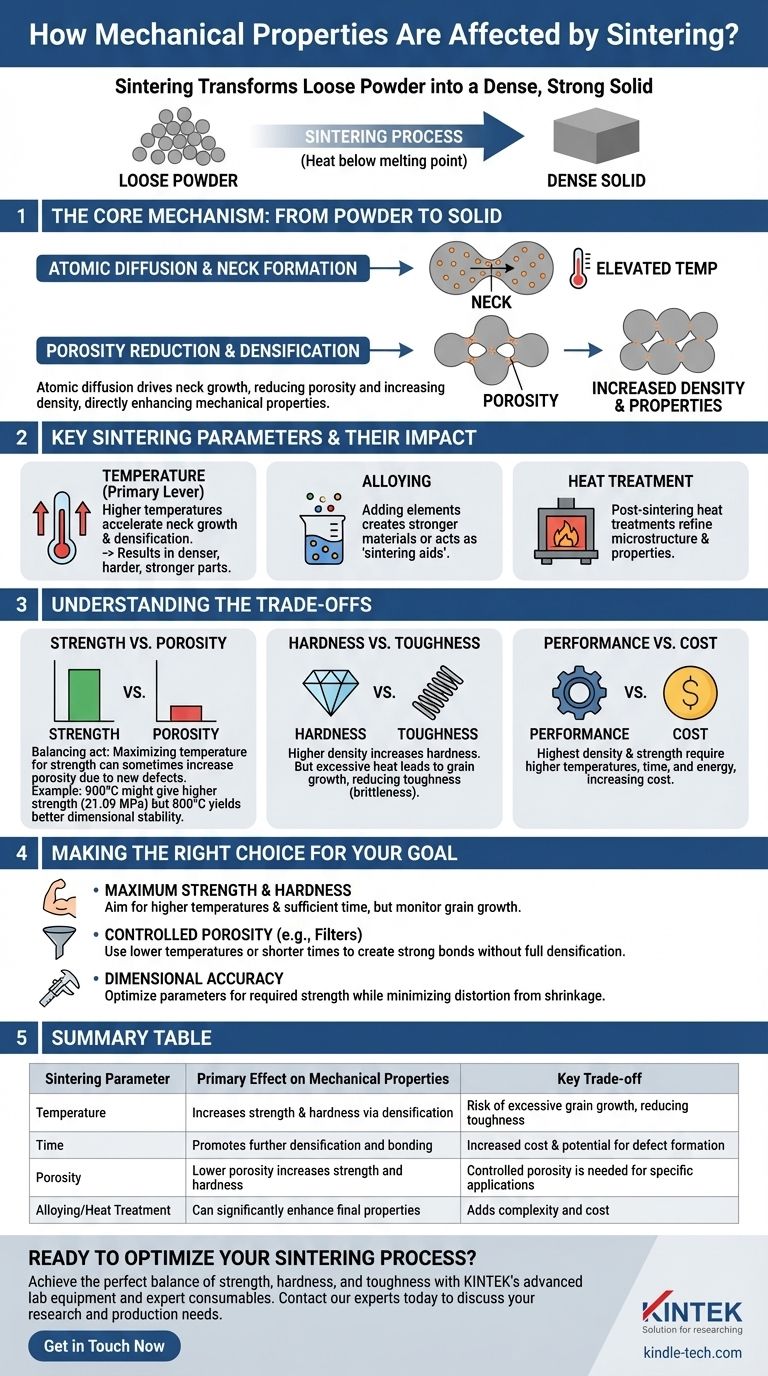

Le mécanisme fondamental : de la poudre au solide

Le frittage crée une pièce mécaniquement solide en modifiant fondamentalement la structure interne du matériau. Cela se produit par plusieurs étapes distinctes mais qui se chevauchent, entraînées par l'énergie thermique.

Le rôle de la diffusion atomique

À des températures élevées, même bien en dessous du point de fusion, les atomes d'un matériau solide acquièrent suffisamment d'énergie pour se déplacer. Ce mouvement, ou diffusion atomique, est le moteur du frittage. Les atomes migrent à travers les surfaces et les limites des particules de poudre adjacentes, cherchant à réduire l'énergie globale du système.

Formation et croissance des cols

Le processus commence là où les particules se touchent. Les atomes diffusent vers ces points de contact, formant de petits ponts ou "cols". Ces cols sont les liaisons initiales qui confèrent au composant sa première résistance "verte". À mesure que le frittage se poursuit, ces cols s'élargissent et se renforcent.

Réduction de la porosité et densification

À mesure que les cols grandissent, ils rapprochent les centres des particules. Cette action ferme systématiquement les espaces et les vides (appelés porosité) qui existaient dans la poudre lâche d'origine. La réduction de la porosité entraîne une augmentation de la densité du matériau, ce qui est directement corrélé à l'amélioration des propriétés mécaniques.

Paramètres clés du frittage et leur impact

Vous pouvez contrôler précisément le résultat du frittage en manipulant plusieurs variables clés du processus. La plus influente d'entre elles est la température.

Le rôle dominant de la température

La température est le levier principal pour contrôler le taux de diffusion. Des températures plus élevées fournissent plus d'énergie, accélérant la croissance des cols et la densification. Cela se traduit généralement par une pièce finale plus dense, plus dure et plus résistante.

L'influence de l'alliage et du traitement thermique

La composition de la poudre elle-même a un impact énorme. L'ajout d'autres éléments, ou alliage, peut être utilisé pour créer des matériaux finaux plus résistants ou pour agir comme des "auxiliaires de frittage" qui favorisent la densification à des températures plus basses. Des traitements thermiques ultérieurs après le frittage peuvent affiner davantage la microstructure et les propriétés mécaniques.

Comprendre les compromis

L'obtention de propriétés mécaniques optimales n'est pas aussi simple que de maximiser la température. Le frittage est un exercice d'équilibre où l'amélioration d'une propriété peut affecter négativement une autre.

Résistance vs. Porosité

Comme on le voit avec certaines céramiques, la température qui produit la plus grande résistance à la compression n'est pas toujours la même température qui produit la porosité la plus faible ou le moins de retrait. Par exemple, une température de 900°C pourrait produire une résistance à la compression de 21,09 MPa, tandis que 800°C donne une meilleure stabilité dimensionnelle. C'est parce que des températures excessives peuvent introduire de nouveaux défauts même si elles réduisent la porosité.

Dureté vs. Ténacité

Alors qu'une densité plus élevée augmente généralement la dureté, maintenir un matériau à haute température trop longtemps peut provoquer une croissance excessive de ses cristaux internes, ou grains. Les gros grains peuvent rendre un matériau plus fragile, réduisant sa ténacité (sa capacité à absorber l'énergie et à résister à la fracture).

Performance vs. Coût

Atteindre la densité et la résistance les plus élevées nécessite souvent des températures plus élevées, des temps de cycle plus longs ou des atmosphères gazeuses plus complexes. Ces facteurs augmentent directement la consommation d'énergie et les coûts d'équipement, qui doivent être mis en balance avec les exigences de performance du composant final.

Faire le bon choix pour votre objectif

Pour utiliser efficacement le frittage, vous devez aligner vos paramètres de processus avec la propriété la plus critique pour votre application spécifique.

- Si votre objectif principal est une résistance et une dureté maximales : Visez des températures de frittage plus élevées et un temps suffisant pour atteindre une densification quasi totale, mais surveillez la croissance excessive des grains qui pourrait réduire la ténacité.

- Si votre objectif principal est une porosité contrôlée (par exemple, pour les filtres ou les paliers autolubrifiants) : Utilisez des températures plus basses ou des temps plus courts pour créer des liaisons interparticulaires solides sans éliminer complètement le réseau de pores souhaité.

- Si votre objectif principal est la précision dimensionnelle : Optimisez la température et le temps pour atteindre la résistance requise tout en minimisant la déformation de la pièce due au retrait, en acceptant que vous n'atteindrez peut-être pas la densité théorique maximale.

En comprenant ces principes, vous pouvez contrôler précisément le processus de frittage pour concevoir des matériaux qui répondent à vos exigences de performance exactes.

Tableau récapitulatif :

| Paramètre de frittage | Effet principal sur les propriétés mécaniques | Compromis clé |

|---|---|---|

| Température | Augmente la résistance et la dureté par densification | Risque de croissance excessive des grains, réduisant la ténacité |

| Temps | Favorise une densification et une liaison supplémentaires | Coût accru et potentiel de formation de défauts |

| Porosité | Une porosité plus faible augmente la résistance et la dureté | Une porosité contrôlée est nécessaire pour des applications spécifiques (par exemple, les filtres) |

| Alliage/Traitement thermique | Peut améliorer considérablement les propriétés finales | Ajoute de la complexité et des coûts au processus de fabrication |

Prêt à optimiser votre processus de frittage pour des performances matérielles supérieures ?

Les principes du frittage sont complexes, mais atteindre l'équilibre parfait entre résistance, dureté et ténacité pour votre application spécifique n'a pas à l'être. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire avancés et de consommables experts nécessaires pour contrôler précisément chaque étape du développement de vos matériaux.

Que vous développiez de nouveaux alliages métalliques, des céramiques avancées ou des matériaux composites, nos solutions vous aident à naviguer dans les compromis critiques pour atteindre vos objectifs de propriétés mécaniques efficacement.

Contactez nos experts dès aujourd'hui pour discuter de la façon dont nous pouvons soutenir vos besoins de recherche et de production.

Guide Visuel

Produits associés

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de Frittage de Porcelaine Dentaire sous Vide

- Four de Graphitization Expérimental à Vide de Graphite IGBT

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

Les gens demandent aussi

- Combien coûte la biomasse par rapport aux autres sources d'énergie ? Un guide des coûts, des compromis et de la valeur

- Quels sont les problèmes de l'huile de pyrolyse ? Les principaux défis liés à la stabilité et au coût du bio-fioul

- Quels sont les inconvénients du moulage des métaux ? Comprendre les compromis pour votre processus de fabrication

- Qu'est-ce qu'un gâteau de filtration dans un filtre-presse ? La clé d'une séparation solide-liquide efficace

- Deux matériaux différents peuvent-ils avoir la même valeur de capacité thermique massique ? Décrypter la science du comportement thermique

- Comment le diamètre et la hauteur du lit affectent-ils la fluidisation de la poudre d'aluminium ? Maîtriser les rapports de conception pour une oxydation uniforme

- Le durcissement par écrouissage affecte-t-il la conductivité ? Comprendre le compromis entre résistance et conductivité

- Quelle est la différence entre la gazéification et la combustion de la biomasse ? Choisir la bonne voie de conversion de la biomasse