Pour braser avec succès, vous devez appliquer suffisamment de chaleur pour élever l'ensemble du joint au-dessus du point de fusion (liquidus) du métal d'apport choisi, mais vous devez rester en dessous du point de fusion des métaux de base que vous assemblez. Cette "température de brasage" n'est pas une valeur universelle ; elle est entièrement déterminée par les matériaux spécifiques impliqués dans votre application.

Le défi principal du brasage n'est pas simplement d'atteindre une température cible, mais de gérer l'ensemble du cycle thermique. Le véritable succès réside dans le contrôle du taux de chauffage, de la durée à température (temps de maintien) et du taux de refroidissement pour assurer un écoulement complet du métal d'apport sans endommager les matériaux de base.

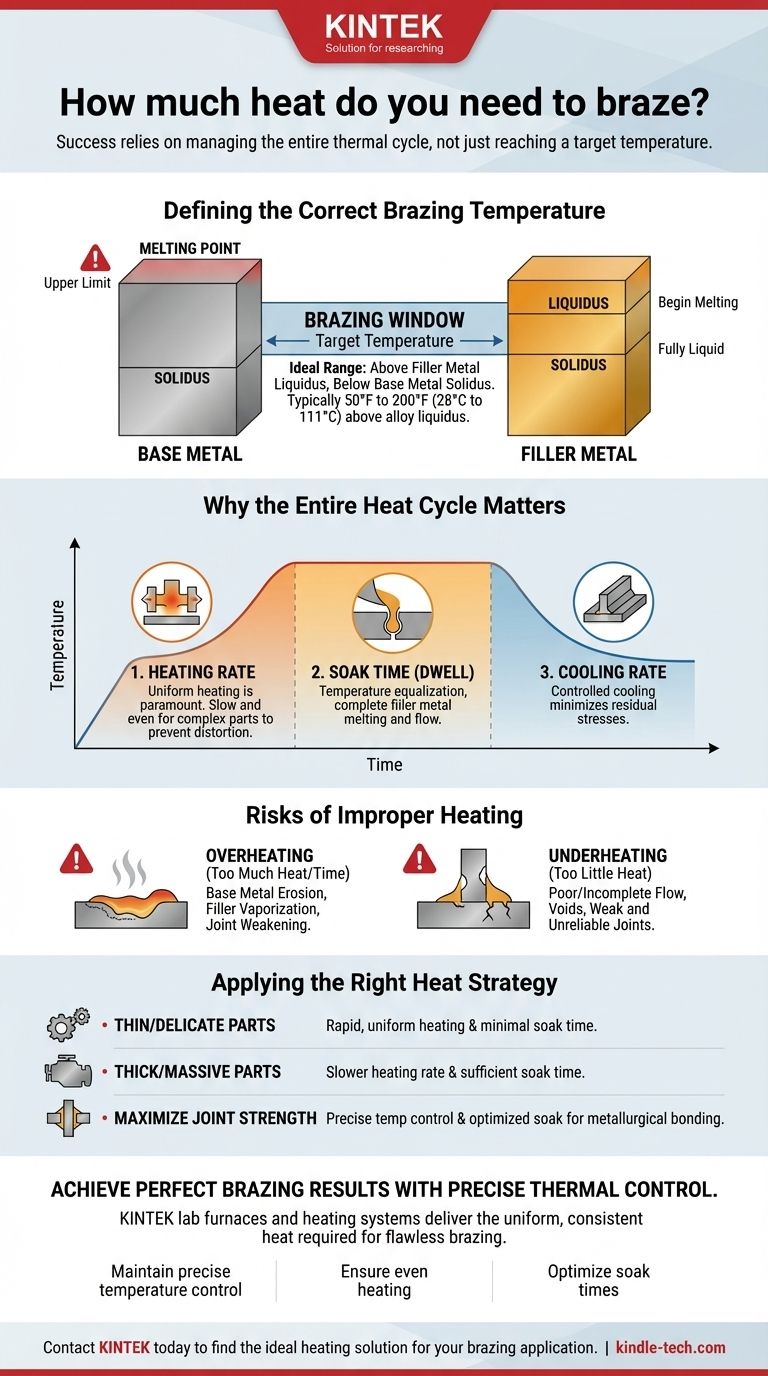

Définir la bonne température de brasage

La quantité de chaleur requise est dictée par une plage de température spécifique, souvent appelée "fenêtre de brasage". Cette fenêtre est définie par les propriétés de votre métal d'apport et des métaux de base à assembler.

Le rôle du métal d'apport

Chaque métal d'apport de brasage a une température solidus (où il commence à fondre) et une température liquidus (où il devient entièrement liquide).

Pour un joint solide, le processus de brasage doit être effectué à une température supérieure à la température liquidus du métal d'apport. Cela garantit que l'alliage est entièrement fondu et peut s'écouler librement dans le joint par action capillaire.

La contrainte du métal de base

La limite supérieure de votre chauffage est la température solidus des métaux de base. Chauffer l'assemblage à ce point ou au-delà entraînera la fusion, la déformation ou l'effondrement des matériaux de base, ce qui entraînera la défaillance du composant.

Votre température de brasage cible doit toujours être nettement inférieure au point de fusion du métal de base le plus faible de l'assemblage.

La "fenêtre de brasage"

La température de brasage idéale se situe dans la fenêtre entre le liquidus du métal d'apport et le solidus du métal de base. La plupart des fabricants de métaux d'apport recommandent une plage de température de brasage spécifique, qui est généralement de 50°F à 200°F (28°C à 111°C) au-dessus de la température liquidus de l'alliage pour assurer un écoulement complet.

Pourquoi l'ensemble du cycle thermique est important

Ne penser qu'à une température de pointe est une erreur courante. L'énergie thermique totale appliquée au fil du temps – le profil thermique – est ce qui détermine réellement la qualité du joint.

Taux de chauffage

La vitesse à laquelle vous chauffez les pièces est critique. Un chauffage uniforme est primordial. Si une partie de l'assemblage chauffe plus vite qu'une autre, cela peut provoquer des déséquilibres de dilatation thermique, entraînant une distorsion ou un gauchissement.

Un taux de chauffage lent et uniforme est généralement préféré pour les pièces massives ou complexes afin de garantir que toute la zone du joint atteigne la température de brasage en même temps.

Temps de maintien (temps de palier)

Une fois que l'assemblage atteint la température de brasage cible, il est souvent maintenu à cette température pendant une période spécifique. C'est ce qu'on appelle le temps de maintien ou temps de palier.

Cette période permet à la température de s'égaliser dans toute la masse du joint, assure la fusion complète du métal d'apport et lui donne le temps de s'écouler entièrement dans l'interstice capillaire.

Taux de refroidissement

Après le maintien, le taux de refroidissement affecte également les propriétés finales du joint. Un taux de refroidissement contrôlé aide à minimiser les contraintes résiduelles dans le joint, ce qui est particulièrement important pour les pièces fabriquées à partir de matériaux différents ou celles destinées à un service à fortes contraintes.

Comprendre les compromis : Risques d'un chauffage inapproprié

L'équilibre entre le temps et la température est essentiel. S'écarter du cycle thermique idéal introduit des risques importants qui peuvent entraîner la défaillance du joint.

Le danger d'un excès de chaleur (surchauffe)

Appliquer trop de chaleur – soit en dépassant la température recommandée, soit en maintenant trop longtemps – peut être destructeur.

Cela peut provoquer une érosion du métal de base, où l'alliage d'apport fondu commence à dissoudre le matériau de base, affaiblissant le joint. Cela peut également provoquer la vaporisation de certains éléments du métal d'apport (comme le zinc ou le cadmium), modifiant la chimie et les performances de l'alliage.

Le problème d'un manque de chaleur (sous-chauffe)

Une chaleur insuffisante est tout aussi problématique. Si l'assemblage n'atteint pas entièrement la température requise, le métal d'apport ne deviendra pas entièrement liquide.

Cela conduit à un écoulement faible ou incomplet, créant des vides et des lacunes dans le joint. La connexion résultante sera faible et peu fiable, et elle échouera presque certainement sous charge.

L'impact du temps de maintien

Comme indiqué, l'équilibre est essentiel. Un temps de maintien approprié assure un écoulement complet du métal d'apport, réduisant les rebuts. Cependant, un temps de maintien excessivement long a les mêmes effets négatifs qu'une surchauffe générale, entraînant une dégradation métallurgique du joint.

Appliquer la bonne stratégie de chauffage pour votre projet

Votre stratégie de chauffage doit s'adapter à la géométrie et au matériau spécifiques de vos composants.

- Si votre objectif principal est d'assembler des pièces fines ou délicates : Mettez l'accent sur un chauffage rapide et uniforme et un temps de maintien minimal pour éviter la distorsion et la perforation.

- Si votre objectif principal est d'assembler des pièces épaisses et massives : Soulignez la nécessité d'un taux de chauffage plus lent et d'un temps de maintien suffisant pour garantir que le cœur du joint atteigne la pleine température de brasage.

- Si votre objectif principal est de maximiser la résistance du joint : Mettez en évidence l'importance d'un contrôle précis de la température dans la fenêtre de brasage recommandée et l'optimisation du temps de maintien pour une liaison métallurgique complète.

La maîtrise du contrôle de la chaleur est la compétence déterminante pour produire des joints brasés cohérents et de haute qualité.

Tableau récapitulatif :

| Facteur de brasage | Considération clé |

|---|---|

| Température cible | Doit être supérieure au liquidus du métal d'apport, mais inférieure au solidus du métal de base. |

| Taux de chauffage | Doit être uniforme pour éviter la distorsion ; plus lent pour les pièces complexes. |

| Temps de maintien | Permet l'égalisation de la température et l'écoulement complet du métal d'apport. |

| Taux de refroidissement | Le refroidissement contrôlé minimise les contraintes résiduelles dans le joint. |

| Risques de surchauffe | Érosion du métal de base, vaporisation du métal d'apport, affaiblissement du joint. |

| Risques de sous-chauffe | Écoulement incomplet du métal d'apport, vides, joints faibles et peu fiables. |

Obtenez des résultats de brasage parfaits grâce à un contrôle thermique précis.

Que vous assembliez des pièces délicates et fines ou des composants épais et massifs, l'équipement approprié est essentiel pour gérer le cycle thermique de brasage. KINTEK est spécialisé dans les fours de laboratoire et les systèmes de chauffage de haute qualité qui fournissent la chaleur uniforme et constante requise pour un brasage impeccable.

Nos solutions vous aident à :

- Maintenir un contrôle précis de la température dans la fenêtre de brasage.

- Assurer un chauffage uniforme pour éviter la distorsion et le gauchissement.

- Optimiser les temps de maintien pour un écoulement complet du métal d'apport et des liaisons métallurgiques solides.

Ne laissez pas un chauffage inapproprié compromettre vos joints. Contactez KINTEK dès aujourd'hui pour trouver la solution de chauffage idéale pour votre application de brasage.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide et de frittage sous pression pour applications à haute température

- Four de graphitation à décharge par le bas pour matériaux en graphite pour matériaux carbonés

- Grand four de graphitisation sous vide vertical en graphite

- Four de graphitisation sous vide vertical à haute température

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

Les gens demandent aussi

- Qu'est-ce qu'un four à 1800 degrés Celsius ? Un guide pour le traitement des matériaux à haute température

- Quels sont les avantages du brasage sous vide ? Obtenez une intégrité de joint supérieure pour les assemblages complexes

- Quelle est la fonction principale des fours industriels dans le prétraitement des déchets lignocellulosiques ? Maximiser l'efficacité énergétique

- Comment les équipements de chauffage à haute température facilitent-ils la recherche sur la corrosion ? Réplication des environnements de réacteurs nucléaires

- Pourquoi un four à haute température est-il utilisé pour le recuit des poudres d'alliage Mo-La2O3 ? Assurer l'intégrité structurelle

- Pourquoi utiliser un four de séchage sous vide pour les pastilles LAGP ? Assurer des performances élevées pour les batteries tout solides

- Comment un four sous vide facilite-t-il le soudage par diffusion du titane ? Fabrication de stratifiés multicouches haute performance

- Quels sont les deux types de trempe ? Gaz vs. Liquide pour un traitement thermique supérieur