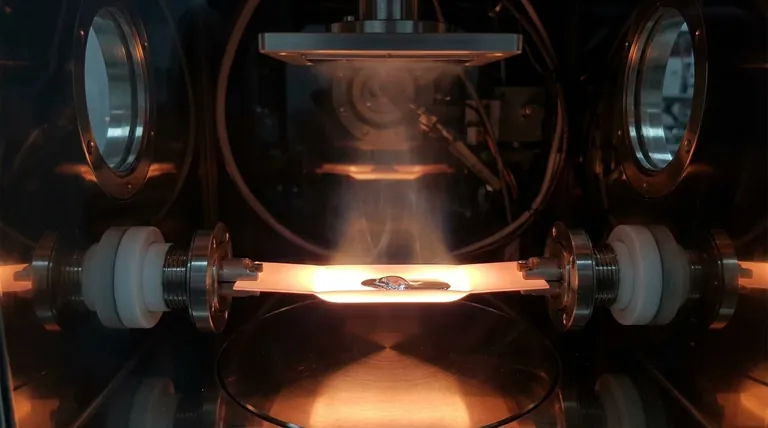

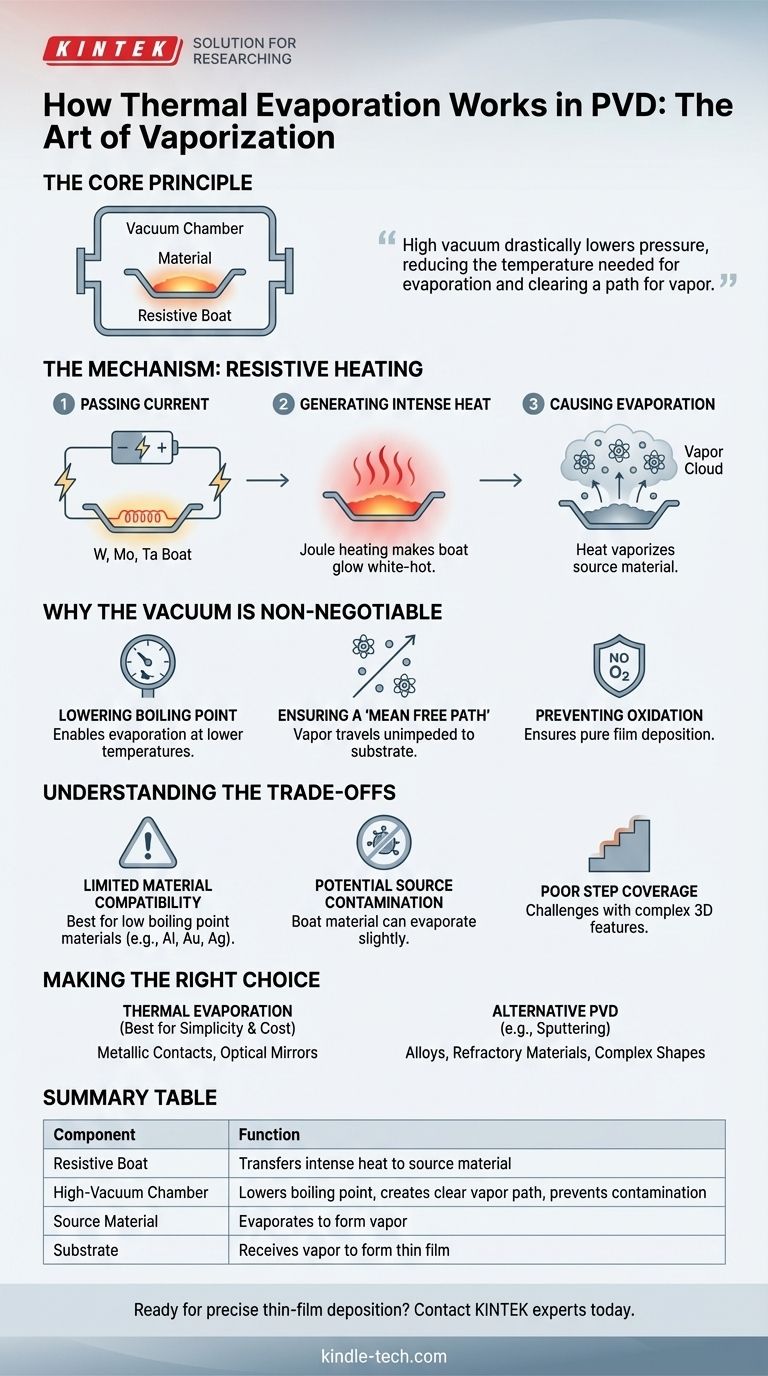

Dans l'évaporation thermique, le matériau source est vaporisé en le plaçant dans un récipient, souvent appelé « nacelle », qui est ensuite chauffé à une très haute température à l'aide d'une résistance électrique. Ce processus est réalisé à l'intérieur d'une chambre à vide poussé, ce qui abaisse le point d'ébullition du matériau et permet à la vapeur résultante de se déplacer sans entrave vers le substrat, où elle se condense pour former une couche mince.

Le principe fondamental n'est pas seulement de chauffer le matériau jusqu'à ce qu'il bout. Il s'agit d'utiliser un vide poussé pour abaisser drastiquement la pression, ce qui, à son tour, réduit la température nécessaire à l'évaporation et ouvre un chemin pour que la vapeur se déplace directement vers la cible.

Le mécanisme principal : le chauffage résistif

L'évaporation thermique est l'une des formes les plus simples de dépôt physique en phase vapeur (PVD) car son mécanisme de vaporisation est simple. Elle repose sur un principe connu sous le nom de chauffage Joule.

Faire passer le courant à travers une « nacelle » ou un « filament »

Le processus commence par un petit creuset, souvent en forme de nacelle ou de filament en spirale. Cette nacelle est fabriquée à partir d'un métal réfractaire ayant un point de fusion très élevé, tel que le tungstène, le molybdène ou le tantale. Le matériau source que vous souhaitez déposer est placé à l'intérieur de cette nacelle.

Générer une chaleur intense

Un courant électrique élevé est ensuite directement passé à travers la nacelle. En raison de la résistance électrique inhérente au matériau de la nacelle, le passage du courant génère une chaleur immense, la faisant rougir. C'est le même principe qui fait briller le filament d'une ancienne ampoule à incandescence.

Transférer la chaleur et provoquer l'évaporation

Cette chaleur intense est transférée au matériau source par conduction. À mesure que la température du matériau source augmente, ses atomes acquièrent suffisamment d'énergie thermique pour rompre leurs liaisons et s'échapper de la surface sous forme de vapeur. Cela crée un nuage de vapeur avec une pression significative à l'intérieur de la chambre à vide.

Pourquoi le vide est non négociable

L'environnement sous vide poussé n'est pas seulement un conteneur pour le processus ; c'est un composant critique et actif qui permet à l'évaporation thermique de fonctionner efficacement.

Abaisser le point d'ébullition

Le point d'ébullition de chaque matériau dépend de la pression ambiante. En créant un vide poussé (en éliminant presque tout l'air), la pression à l'intérieur de la chambre est réduite de plusieurs ordres de grandeur. Cela abaisse drastiquement la température requise pour que le matériau source s'évapore, rendant le processus réalisable sans faire fondre l'ensemble du système.

Assurer un « libre parcours moyen »

Un vide élimine les molécules d'air (comme l'azote et l'oxygène) qui, autrement, gêneraient. Cela crée un long « libre parcours moyen », ce qui signifie que les atomes de la source évaporée peuvent voyager en ligne droite de la nacelle au substrat sans entrer en collision avec d'autres particules de gaz. Ceci est essentiel pour créer un film uniforme et prévisible.

Prévenir l'oxydation et la contamination

Aux températures élevées utilisées lors de l'évaporation, la plupart des matériaux réagiraient instantanément avec l'oxygène de l'air, formant des oxydes et d'autres impuretés. L'environnement sous vide est inerte, prévenant cette réaction chimique indésirable et garantissant que le film déposé sur le substrat est un matériau source pur.

Comprendre les compromis

Bien que simple et efficace pour de nombreuses applications, l'évaporation thermique présente des limitations importantes qui définissent quand elle est le bon ou le mauvais choix.

Compatibilité matérielle limitée

Cette méthode fonctionne mieux pour les matériaux ayant des points d'ébullition relativement bas, tels que l'aluminium, l'or, l'argent et le chrome. Elle n'est pas adaptée aux matériaux ayant des points d'ébullition très élevés (comme le tungstène lui-même) ou aux composés qui se décomposent à haute température au lieu de s'évaporer proprement.

Potentiel de contamination de la source

L'élément chauffant (la nacelle ou le filament) peut également s'évaporer légèrement pendant le processus. Cela peut introduire une petite quantité de contamination provenant du matériau de la nacelle (par exemple, le tungstène) dans le film déposé, ce qui peut être inacceptable pour les applications de haute pureté.

Mauvaise couverture d'étape

Parce que la vapeur voyage en ligne droite « en visibilité directe » de la source au substrat, elle ne peut pas facilement recouvrir les côtés de caractéristiques microscopiques ou de topographies 3D complexes. Cela entraîne une mauvaise « couverture d'étape » par rapport à d'autres méthodes PVD comme la pulvérisation cathodique.

Faire le bon choix pour votre objectif

Le choix de la technique de dépôt correcte dépend entièrement de votre matériau, de votre substrat et de votre objectif final.

- Si votre objectif principal est la simplicité et le coût pour le dépôt d'éléments simples : L'évaporation thermique est un excellent choix pour des applications telles que la création de contacts métalliques, de miroirs optiques ou de revêtements décoratifs.

- Si votre objectif principal est le dépôt d'alliages, de matériaux réfractaires ou le revêtement de formes complexes : Vous devriez envisager des méthodes PVD alternatives comme la pulvérisation cathodique magnétron, qui offre un meilleur contrôle de la stœchiométrie et une couverture d'étape supérieure.

En fin de compte, comprendre le mécanisme fondamental de la vaporisation vous permet de sélectionner l'outil le plus efficace pour votre application spécifique de couches minces.

Tableau récapitulatif :

| Composant clé | Fonction dans la vaporisation |

|---|---|

| Nacelle/Filament résistif | Chauffé par courant électrique pour transférer une chaleur intense au matériau source |

| Chambre à vide poussé | Abaisse le point d'ébullition, crée un chemin de vapeur clair, prévient la contamination |

| Matériau source | Chauffé jusqu'à ce que les atomes acquièrent suffisamment d'énergie pour s'échapper sous forme de vapeur |

| Substrat | Reçoit la vapeur qui se condense en une couche mince |

Prêt à réaliser un dépôt de couches minces précis dans votre laboratoire ?

KINTEK est spécialisé dans les équipements de laboratoire et les consommables de haute qualité pour tous vos besoins en PVD. Que vous travailliez avec l'évaporation thermique pour des contacts métalliques ou que vous ayez besoin de systèmes plus avancés pour des matériaux complexes, nos experts peuvent vous aider à sélectionner la solution parfaite pour votre application spécifique.

Contactez-nous dès aujourd'hui pour discuter de vos exigences de projet et découvrir comment nos équipements fiables peuvent améliorer vos résultats de recherche et de production !

Guide Visuel

Produits associés

- Bateau d'évaporation de molybdène, tungstène et tantale pour applications à haute température

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Bateau d'évaporation en tungstène-molybdène à fond hémisphérique

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

Les gens demandent aussi

- Qu'est-ce que le processus d'évaporation thermique en PVD ? Un guide étape par étape pour le dépôt de couches minces

- Qu'est-ce que la technique de dépôt de couches minces par évaporation thermique ? Un guide pour une PVD simple et économique

- Qu'est-ce que la technique d'évaporation thermique ? Un guide du dépôt de couches minces pour votre laboratoire

- Quelle est la signification de l'évaporation thermique ? Un guide pour le revêtement de couches minces simple et économique.

- Quelle est la différence entre la pulvérisation cathodique et l'évaporation thermique ? Choisissez la bonne méthode PVD pour votre couche mince