Pour être clair, la pyrolyse n'est intrinsèquement ni bonne ni mauvaise pour l'environnement. Son impact est une conséquence directe de la manière dont elle est conçue et exploitée, transformant ce qui pourrait être une solution environnementale puissante en un passif potentiel si elle est mal gérée. Les facteurs clés déterminants sont la durabilité de la source de biomasse et la précision du contrôle du processus.

La valeur environnementale de la pyrolyse ne réside pas dans la technologie elle-même, mais dans le système construit autour d'elle. Qu'elle devienne un positif net ou un négatif dépend entièrement de la durabilité de ses intrants et de l'intégrité opérationnelle du processus de conversion.

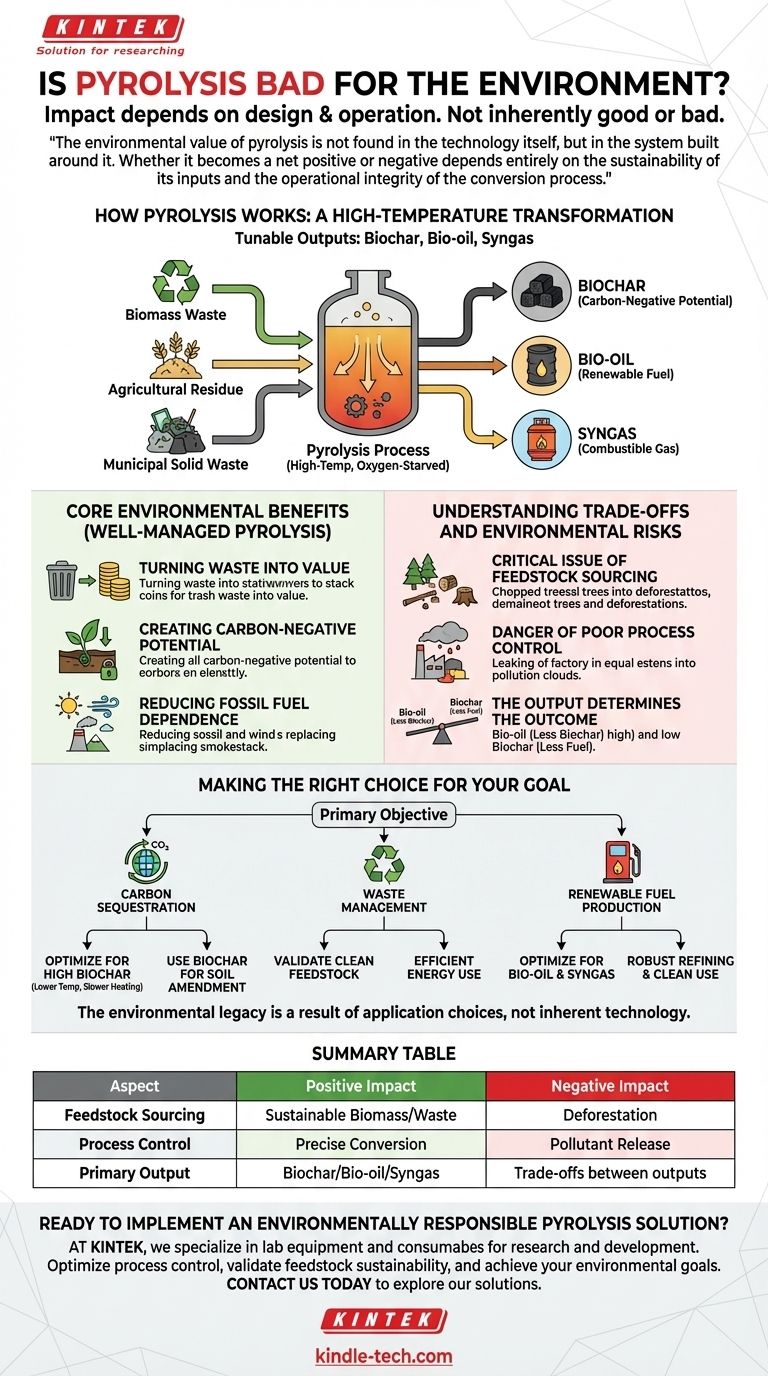

Comment fonctionne la pyrolyse : une transformation à haute température

La pyrolyse est un processus thermochimique qui décompose la matière organique à des températures élevées en l'absence d'oxygène. Considérez-la non pas comme une combustion, mais comme une forme de cuisson à haute température et en manque d'oxygène.

Le mécanisme central

Au lieu de se consumer et de libérer de l'énergie de manière désordonnée, le processus décompose des matériaux complexes tels que les déchets de bois, les résidus agricoles ou les déchets solides municipaux en produits plus simples et plus stables.

Les trois principaux produits

Les produits finaux dépendent de la température et de la vitesse de chauffage. En ajustant le processus, les opérateurs peuvent privilégier la création de biocharbon (un solide semblable à du charbon de bois), de bio-huile (un carburant liquide) ou de gaz de synthèse (un mélange gazeux combustible).

Les principaux avantages environnementaux d'une pyrolyse bien gérée

Lorsqu'elle est exécutée de manière responsable, la pyrolyse offre des avantages environnementaux significatifs en transformant les flux de déchets en ressources précieuses et écologiques.

Transformer les déchets en valeur

La pyrolyse constitue une méthode très efficace pour traiter les matériaux qui pourraient autrement finir dans une décharge. Cela comprend les résidus agricoles, les déchets de transformation du bois et même certains composants des déchets solides municipaux.

Créer un potentiel de carbone négatif

Le processus peut être un outil puissant pour la séquestration du carbone. Lorsque la biomasse (qui absorbe le CO2 de l'atmosphère pendant sa croissance) est convertie en biocharbon et que ce biocharbon est ajouté au sol, le carbone y est emprisonné pendant des centaines, voire des milliers d'années, l'éliminant ainsi efficacement de l'atmosphère.

Réduire la dépendance aux combustibles fossiles

La bio-huile et le gaz de synthèse produits peuvent être utilisés comme sources d'énergie renouvelable. Cela réduit le besoin en combustibles fossiles, diminuant ainsi la pollution associée et les émissions de gaz à effet de serre provenant de la production d'énergie conventionnelle.

Comprendre les compromis et les risques environnementaux

Les avantages potentiels de la pyrolyse sont accompagnés de risques importants. Une opération mal gérée peut causer plus de tort que de bien.

La question critique de l'approvisionnement en matières premières

C'est le facteur le plus important. Si la pyrolyse dépend de la biomasse provenant d'une exploitation forestière non durable, elle entraînera directement la déforestation et la destruction des habitats. Une usine de pyrolyse n'est aussi écologique que le matériau qu'elle consomme.

Le danger d'un mauvais contrôle du processus

Une unité de pyrolyse mal conçue ou mal exploitée peut être inefficace et libérer des polluants nocifs. Le processus doit être contrôlé avec précision pour assurer une conversion complète et la capture de tous les produits de valeur sans émissions fugitives.

Le produit détermine le résultat

Maximiser un produit se fait souvent au détriment d'un autre. Un processus optimisé pour la production de bio-huile (à haute température) produira moins de biocharbon, réduisant le potentiel de séquestration du carbone du système. L'objectif environnemental visé doit s'aligner sur les paramètres opérationnels.

Faire le bon choix pour votre objectif

Pour évaluer l'impact environnemental d'un projet de pyrolyse, vous devez d'abord définir son objectif principal.

- Si votre objectif principal est la séquestration du carbone : Vous devez privilégier un processus optimisé pour un rendement élevé en biocharbon (températures plus basses, vitesses de chauffage plus lentes) et vous assurer que le biocharbon est utilisé pour l'amendement du sol.

- Si votre objectif principal est la gestion des déchets : La pyrolyse est une excellente option, mais vous devez valider que la matière première de déchets est propre et que l'énergie produite est utilisée efficacement.

- Si votre objectif principal est la production de carburant renouvelable : Le processus doit être optimisé pour la bio-huile et le gaz de synthèse, mais cela s'accompagne d'un bénéfice de séquestration du carbone plus faible et nécessite des systèmes robustes pour affiner et utiliser le carburant proprement.

En fin de compte, l'héritage environnemental de la pyrolyse n'est pas inhérent à la technologie, mais est le résultat direct des choix que nous faisons dans son application.

Tableau récapitulatif :

| Aspect | Impact positif | Impact négatif |

|---|---|---|

| Approvisionnement en matières premières | Utilise de la biomasse ou des déchets durables | Provoque la déforestation si non durable |

| Contrôle du processus | Conversion précise et efficace | Libère des polluants si mal géré |

| Produit principal | Biocharbon (séquestration du carbone), bio-huile/gaz de synthèse (énergie renouvelable) | Compromis entre les produits (ex. : moins de biocharbon pour plus de carburant) |

Prêt à mettre en œuvre une solution de pyrolyse respectueuse de l'environnement ? Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire et les consommables pour la recherche et le développement en pyrolyse. Nos instruments de précision vous aident à optimiser le contrôle des processus, à valider la durabilité des matières premières et à atteindre vos objectifs environnementaux — qu'il s'agisse de séquestration du carbone, de gestion des déchets ou de production de carburant renouvelable. Contactez-nous dès aujourd'hui pour découvrir comment nos solutions peuvent soutenir le succès de votre projet !

Guide Visuel

Produits associés

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Four rotatif électrique pour pyrolyse de biomasse

- Four rotatif continu scellé sous vide Four rotatif

- Réacteurs haute pression personnalisables pour des applications scientifiques et industrielles avancées

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

Les gens demandent aussi

- Comment fonctionne un extracteur rotatif ? Maîtriser le traitement continu des solides à haut volume

- Quelles sont les zones d'un four rotatif dans la production de ciment ? Maîtrisez le processus de base pour un clinker de haute qualité

- Comment le contrôle précis de la température impacte-t-il le frittage des alliages TiAl ? Maîtriser le développement de la microstructure

- Qu'est-ce qu'un réacteur à four rotatif ? Un guide du traitement thermique industriel

- Qu'est-ce que la zone de séchage dans un four rotatif ? Optimisez l'efficacité avec des solutions de séchage modernes