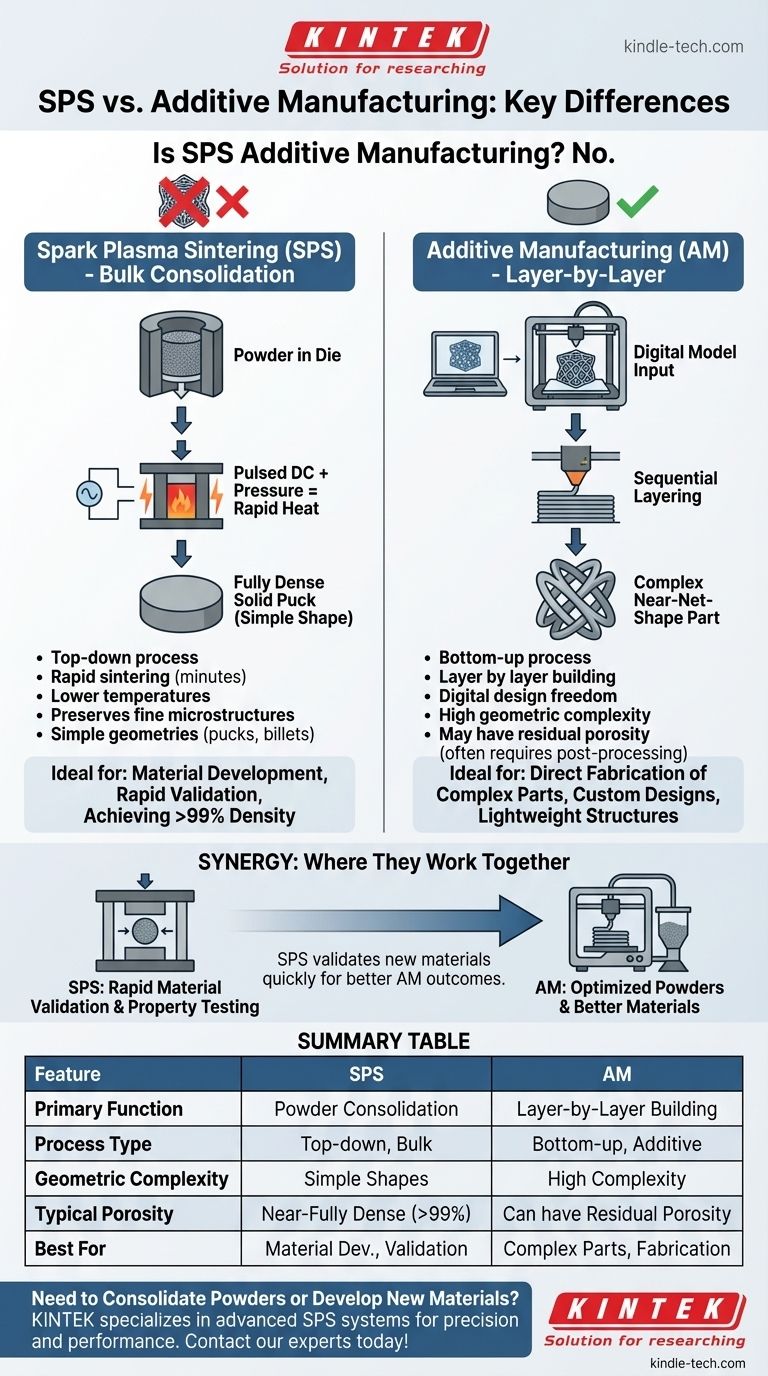

En bref, non. Le frittage par plasma étincelle (SPS) n'est pas considéré comme un procédé de fabrication additive (FA). Bien que les deux technologies commencent souvent par des matériaux en poudre, elles fonctionnent selon des principes fondamentalement différents. Le SPS est une technique de consolidation par métallurgie des poudres, tandis que la fabrication additive construit des pièces couche par couche de manière additive.

La fabrication additive, comme l'impression 3D, construit une pièce à partir de zéro, couche par couche. En revanche, le frittage par plasma étincelle est un processus de consolidation en vrac qui utilise la chaleur et la pression pour transformer un volume de poudre en un matériau solide et dense en une seule fois.

Qu'est-ce que le frittage par plasma étincelle (SPS) ?

Un processus de consolidation à haute vitesse

Le frittage par plasma étincelle, également connu sous le nom de technologie de frittage assisté par champ (FAST), est une technique utilisée pour densifier les poudres en une masse solide. Il fonctionne en chargeant la poudre dans une matrice en graphite.

Un courant continu (CC) pulsé puissant est ensuite passé à travers la matrice et la poudre, tandis qu'une pression mécanique est appliquée simultanément. Cette combinaison génère un chauffage rapide et intense directement à l'intérieur du matériau.

Le mécanisme central

Cette méthode de chauffage unique permet des cycles de frittage extrêmement rapides — souvent de quelques minutes seulement — à des températures inférieures à celles du frittage en four conventionnel. Ce processus rapide est crucial pour préserver les microstructures à grains fins et créer des matériaux aux propriétés supérieures.

Considérez cela comme une presse à panini ultra-rapide et hautement sophistiquée. Au lieu de pain, vous avez de la poudre, et au lieu de seulement de la chaleur, vous utilisez une combinaison de courant électrique et d'une pression immense pour la fusionner en une forme solide ressemblant à un palet de hockey.

Comment le SPS diffère-t-il de la fabrication additive ?

Méthode de création de la pièce

La différence la plus significative réside dans l'approche de fabrication. La fabrication additive est un processus « ascendant » (bottom-up) qui construit la géométrie d'une pièce séquentiellement, une fine couche à la fois, sur la base d'un modèle numérique.

Le frittage par plasma étincelle est une consolidation « descendante » (top-down). Il prend une quantité de poudre pré-mesurée et convertit l'intégralité du volume en une forme solide et simple (comme un cylindre ou un disque) en une seule étape.

Complexité géométrique

La fabrication additive excelle dans la production de pièces très complexes, complexes et de forme proche de la cote finale directement à partir d'un fichier CAO. C'est son principal avantage.

Le SPS, en revanche, produit des formes géométriques très simples. La forme finale est dictée par la forme de la matrice. Ces formes simples, souvent appelées « palets » ou « billettes », nécessitent généralement un usinage secondaire important pour devenir un composant fonctionnel.

Propriétés des matériaux et porosité

Le SPS est réputé pour sa capacité à produire des matériaux qui sont quasi totalement denses (plus de 99 % de la densité théorique). La combinaison de pression et de chauffage rapide est très efficace pour éliminer les vides entre les particules de poudre.

Bien que les technologies de fabrication additive se soient améliorées, les pièces produites par FA — en particulier la FA métallique — peuvent parfois souffrir d'une porosité résiduelle, ce qui peut compromettre les performances mécaniques. L'obtention d'une densité totale nécessite souvent des étapes de post-traitement comme le pressage isostatique à chaud (HIP).

La synergie : où le SPS et la FA travaillent ensemble

Malgré leurs différences, le SPS et la fabrication additive ne sont pas des concurrents ; ce sont souvent des outils complémentaires, en particulier dans la recherche et le développement de matériaux.

Validation rapide des matériaux

Imaginez que vous avez développé une nouvelle poudre d'alliage métallique destinée à un procédé FA par fusion sur lit de poudre. Avant de vous engager dans une fabrication FA complexe et coûteuse, vous devez comprendre les propriétés fondamentales du matériau lorsqu'il est entièrement dense.

Le SPS est l'outil parfait pour cela. Les chercheurs peuvent prendre une petite quantité de la nouvelle poudre, utiliser le SPS pour créer rapidement un échantillon entièrement dense, puis tester sa dureté, sa résistance et d'autres caractéristiques. Cela fournit une base de performance critique pour le matériau lui-même.

Une voie vers de meilleurs matériaux FA

En utilisant le SPS pour itérer et tester rapidement différentes compositions de poudre, les scientifiques des matériaux peuvent développer et optimiser de nouveaux alliages beaucoup plus rapidement. Ces poudres validées peuvent ensuite être utilisées pour alimenter des systèmes de fabrication additive avancés.

Comprendre les compromis du SPS

Limitations géométriques sévères

La limitation la plus évidente est l'incapacité à créer des formes complexes. Le SPS n'est pas un outil pour la fabrication directe de pièces ; c'est un outil pour créer des échantillons de matériau en vrac ou des préformes simples.

Contraintes de taille et d'échelle

La taille de la pièce que vous pouvez créer est limitée par la taille de la presse et l'outillage de la matrice en graphite. Bien qu'il existe des systèmes SPS à grande échelle, ils sont beaucoup moins courants et plus coûteux.

Équipement spécialisé et coûteux

Les systèmes SPS sont des équipements de laboratoire ou industriels hautement spécialisés. Ils représentent un investissement en capital important et nécessitent des opérateurs formés, ce qui les place dans une catégorie différente de nombreux systèmes FA de bureau ou de paillasse plus accessibles.

Faire le bon choix pour votre objectif

Si votre objectif principal est de créer une pièce de forme complexe, proche de la cote finale : Vous avez besoin de la fabrication additive. Sa capacité à construire directement à partir d'un fichier numérique est inégalée à cette fin.

Si votre objectif principal est de produire un matériau en vrac entièrement dense et haute performance à partir d'une poudre : Le frittage par plasma étincelle est le choix supérieur pour obtenir une densité maximale et des microstructures à grains fins rapidement.

Si votre objectif principal est de développer et de qualifier de nouvelles poudres pour la fabrication : Utilisez le SPS comme outil de validation rapide pour comprendre les propriétés idéales de votre matériau avant d'essayer de l'utiliser dans un procédé FA.

En fin de compte, comprendre les rôles distincts de ces technologies vous permet de choisir le bon outil pour le travail.

Tableau récapitulatif :

| Caractéristique | Frittage par plasma étincelle (SPS) | Fabrication additive (FA) |

|---|---|---|

| Fonction principale | Consolidation de poudre en solides denses | Construction de pièces couche par couche |

| Type de processus | Consolidation en vrac, descendante | Construction additive, ascendante |

| Complexité géométrique | Formes simples (ex. : disques, cylindres) | Haute complexité, forme proche de la cote finale |

| Porosité typique | Quasi-densité totale (>99 %) | Peut présenter une porosité résiduelle |

| Idéal pour | Développement de matériaux, validation rapide | Fabrication directe de pièces complexes |

Besoin de consolider des poudres ou de développer de nouveaux matériaux ?

KINTEK est spécialisée dans les équipements de laboratoire avancés, y compris les systèmes de frittage par plasma étincelle. Que votre objectif soit la validation rapide de matériaux, la production d'échantillons entièrement denses ou l'optimisation de poudres pour la fabrication additive, nos solutions offrent la précision et la performance dont vous avez besoin.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont le SPS peut accélérer vos projets de R&D et de science des matériaux.

Guide Visuel

Produits associés

- Four de frittage par plasma à étincelles Four SPS

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

- Four de Frittage de Porcelaine Dentaire sous Vide

Les gens demandent aussi

- Quelle est la différence entre le pressage à chaud et le SPS ? Choisissez la bonne méthode de frittage pour votre laboratoire

- Quel est le mécanisme du procédé SPS ? Une analyse approfondie du frittage rapide à basse température

- Qu'est-ce que le matériau en phase vapeur ? Débloquez un frittage plus rapide et plus dense avec la technologie SPS

- Qu'est-ce que la technique de frittage par plasma ? Obtenez une fabrication de matériaux rapide et à haute densité

- Quels sont les paramètres du frittage par plasma étincelle ? Maîtriser la vitesse, la pression et le contrôle de la température