Essentiellement, un four continu est un système de chauffage industriel conçu pour un traitement ininterrompu. Contrairement à un four discontinu où les matériaux sont chargés et déchargés par groupes distincts, un four continu déplace constamment les composants à travers une série de zones de température contrôlées, d'un point de chargement à un point de déchargement.

Le principe fondamental d'un four continu n'est pas seulement le chauffage, mais la création d'une ligne de production très efficace et cohérente. Il transforme le traitement thermique d'un événement statique et ponctuel en un processus dynamique et fluide optimisé pour la fabrication en grand volume.

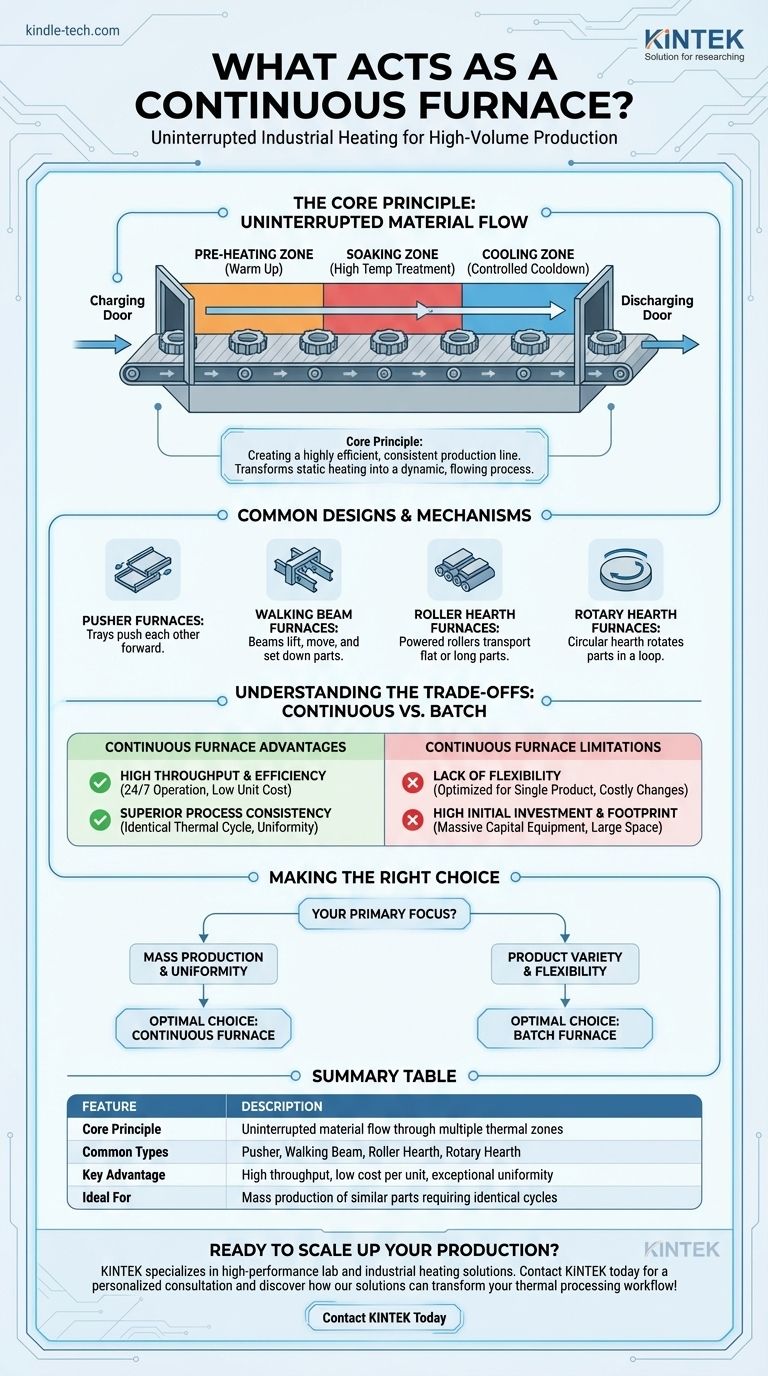

Le principe fondamental : Flux de matériaux ininterrompu

La caractéristique déterminante d'un four continu est sa capacité à traiter un flux constant de matériaux. Ceci est réalisé grâce à un système coordonné de mouvement et de contrôle thermique.

Chargement et déchargement

Chaque four continu possède une porte de chargement ou un point d'entrée où les composants bruts ou non traités sont introduits dans le système. Ils parcourent ensuite la longueur du four et sortent par une porte de déchargement.

Mouvement à travers les zones de température

Le parcours à travers le four n'est pas uniforme. La chambre est généralement divisée en zones thermiques distinctes : une zone de préchauffage, une zone de "trempe" à haute température où a lieu le traitement thermique principal, et une ou plusieurs zones de refroidissement.

Cette approche zonée garantit que chaque pièce reçoit un profil thermique précis et reproductible, ce qui est essentiel pour obtenir des propriétés matérielles constantes.

L'objectif : Traitement thermique constant

En déplaçant chaque composant à travers la même séquence exacte de températures pendant la même durée exacte, les fours continus éliminent la variabilité de processus souvent rencontrée dans les opérations par lots. Il en résulte une uniformité de produit exceptionnelle.

Conceptions et mécanismes courants

La méthode utilisée pour déplacer les composants à travers le four définit son type et son application spécifiques. La conception est choisie en fonction de la taille, de la forme et de la fragilité des pièces traitées.

Fours à poussoir

Dans cette conception, les pièces sont chargées sur des plateaux. Lorsqu'un nouveau plateau est poussé dans l'extrémité de chargement, il force toute la ligne de plateaux à avancer d'une position, finissant par pousser un plateau fini hors de l'extrémité de déchargement.

Fours à poutres marchantes ou à sole marchante

Ce mécanisme utilise une combinaison de poutres fixes et mobiles pour "faire marcher" les produits à travers le four. Le matériau est soulevé, avancé et déposé, ce qui est idéal pour éviter les rayures ou les dommages.

Fours à rouleaux

Ces fours utilisent une série de rouleaux motorisés pour transporter les matériaux. Cette conception est excellente pour le traitement de pièces longues, plates ou de grandes pièces individuelles comme des plaques, des barres ou des profilés structurels.

Fours à sole tournante

Comme mentionné dans certaines conceptions, la chambre du four est une sole circulaire et rotative en forme de beignet. Les pièces sont chargées à un point et font un cercle complet avant d'être déchargées près du point de départ, ce qui permet un encombrement compact.

Comprendre les compromis : Continu vs. Discontinu

Le choix d'un four continu implique un compromis clair entre efficacité et flexibilité. Il n'est pas universellement supérieur à un four discontinu ; c'est un outil spécialisé pour une échelle opérationnelle spécifique.

Avantage : Débit élevé et efficacité

Les fours continus sont l'épine dorsale de la production de masse. Leur capacité à fonctionner 24h/24 et 7j/7 avec une intervention minimale de la main-d'œuvre se traduit par un coût unitaire très faible lorsqu'ils fonctionnent à pleine capacité ou presque.

Avantage : Cohérence supérieure du processus

Parce que les variables du processus sont figées, la qualité de la production est extrêmement constante. Chaque pièce subit le cycle thermique identique, éliminant les variations d'opérateur ou de lot à lot.

Limitation : Manque de flexibilité

Ces systèmes sont généralement conçus et optimisés pour un seul produit ou une gamme étroite de produits similaires. Modifier le profil de température ou le processus est une entreprise lente et coûteuse, ce qui les rend inadaptés à une production à forte diversité et à faible volume.

Limitation : Investissement initial et encombrement élevés

Un four continu est un équipement d'investissement massif. Il représente un coût initial important et nécessite un espace au sol substantiel par rapport à la nature plus petite et plus modulaire des fours discontinus.

Faire le bon choix pour votre application

La décision entre un four continu ou discontinu dépend entièrement de vos objectifs de production et de votre modèle opérationnel.

- Si votre objectif principal est la production de masse et l'uniformité du processus : Un four continu est le choix optimal pour son débit inégalé et ses résultats constants et reproductibles.

- Si votre objectif principal est la variété des produits et la flexibilité opérationnelle : Un four discontinu est mieux adapté aux petites séries de production diverses où les paramètres du processus doivent être modifiés fréquemment.

En fin de compte, la sélection de la bonne technologie de chauffage nécessite une compréhension claire de la priorité entre l'efficacité à l'échelle industrielle ou l'adaptabilité à petite échelle.

Tableau récapitulatif :

| Caractéristique | Description |

|---|---|

| Principe fondamental | Flux de matériaux ininterrompu à travers plusieurs zones thermiques pour un traitement constant. |

| Types courants | Fours à poussoir, à poutres marchantes, à rouleaux, à sole tournante. |

| Avantage clé | Débit élevé, faible coût unitaire et uniformité de processus exceptionnelle. |

| Idéal pour | Production de masse de pièces similaires nécessitant des cycles thermiques identiques. |

Prêt à augmenter votre production avec un four continu fiable ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de solutions de chauffage industrielles haute performance adaptés aux besoins spécifiques de votre laboratoire. Que vous traitiez des métaux, des céramiques ou d'autres matériaux, nos fours continus sont conçus pour une efficacité, une durabilité et des résultats constants maximaux.

Laissez nos experts vous aider à sélectionner le système parfait pour augmenter votre débit et votre qualité.

Contactez KINTEK dès aujourd'hui pour une consultation personnalisée et découvrez comment nos solutions peuvent transformer votre flux de travail de traitement thermique !

Guide Visuel

Produits associés

- Four rotatif continu scellé sous vide Four rotatif

- Four rotatif à tubes multiples zones chauffantes divisées

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four de laboratoire tubulaire vertical

- Four rotatif à vide de laboratoire Four rotatif à tube

Les gens demandent aussi

- Pourquoi des températures élevées sont-elles requises lors du frittage des aciers inoxydables ? Obtenez des résultats purs et de haute densité

- Quelle est la plage de température de la pyrolyse ? Maîtriser le contrôle de la température pour des rendements optimaux en bioproduits

- Quelles sont les caractéristiques des modes de mouvement du lit par glissement, affaissement et roulement ? Optimisez votre processus rotatif

- Quelle est la différence entre la pyrolyse, la combustion et la gazéification ? Un guide des technologies de conversion thermique

- Comment un four de calcination à haute température est-il utilisé dans le sol-gel BZY20 ? Obtenir des phases pérovskites cubiques pures