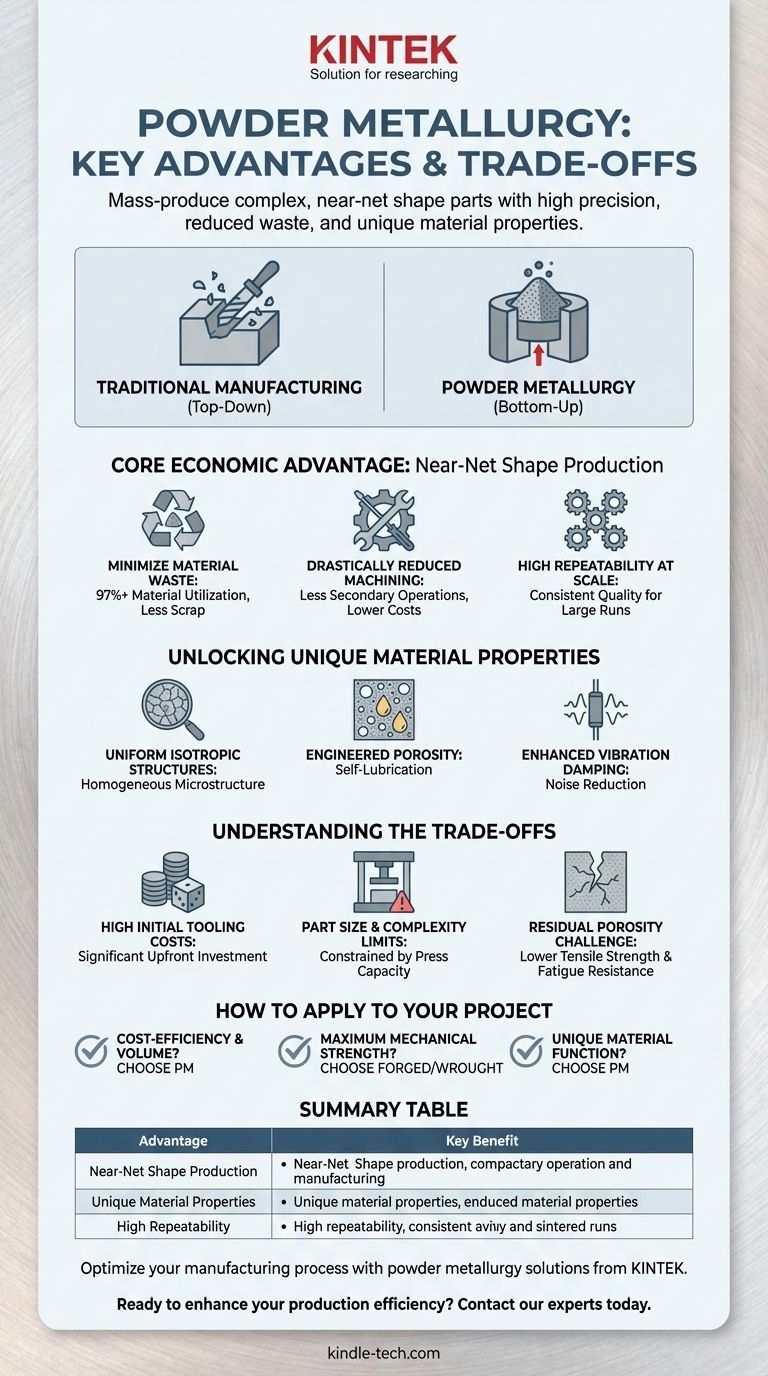

L'avantage principal de la métallurgie des poudres est sa capacité à produire en série des pièces complexes de forme quasi-finale avec une grande précision, ce qui réduit considérablement le gaspillage de matériaux, les coûts de post-traitement et les délais par rapport aux méthodes soustractives traditionnelles comme l'usinage. Elle ouvre également le potentiel de créer des matériaux uniques avec des propriétés spécialisées, telles que l'autolubrification, impossibles à obtenir par d'autres moyens.

Alors que la fabrication traditionnelle est un processus « descendant » qui consiste à sculpter une pièce finale à partir d'un bloc de matériau plus grand, la métallurgie des poudres (MP) est une méthode « ascendante » qui la construit à partir de zéro. Cette différence fondamentale rend la MP exceptionnellement rentable pour la production en grand volume de composants complexes où les coûts des matériaux et de l'usinage sont les principales préoccupations.

L'avantage économique fondamental : la production de forme quasi-finale

Le bénéfice le plus significatif de la métallurgie des poudres réside dans son efficacité. En pressant des poudres métalliques dans une matrice, vous créez une pièce qui est extrêmement proche de sa forme finale, ou « nette », dès le départ.

Minimiser le gaspillage de matériaux

L'usinage traditionnel peut générer une quantité importante de déchets, ce qui augmente les coûts. La MP, en revanche, n'utilise que le matériau nécessaire à la pièce elle-même, atteignant souvent plus de 97 % d'utilisation du matériau.

Réduire considérablement l'usinage

Étant donné que les pièces sont formées selon des dimensions précises, la nécessité d'opérations secondaires coûteuses et chronophages telles que le fraisage, le tournage ou le perçage est soit éliminée, soit considérablement réduite.

Atteindre une grande répétabilité à l'échelle

L'utilisation de matrices durables et réutilisables garantit que chaque pièce produite – de la première à la dix-millième – est pratiquement identique. Cela fait de la MP un procédé idéal pour les séries de production à grande échelle où la cohérence est essentielle.

Libérer des propriétés de matériaux uniques

La métallurgie des poudres n'est pas seulement un procédé efficace ; c'est un outil d'ingénierie des matériaux. Elle permet la création de composants dotés de caractéristiques difficiles ou impossibles à reproduire par moulage ou forgeage.

Créer des structures uniformes et isotropes

La fusion et le moulage peuvent introduire des incohérences, tandis que le forgeage crée une structure de grain directionnelle. La MP consolide les poudres à l'état solide, ce qui donne une microstructure très uniforme et homogène avec des propriétés isotropes – ce qui signifie que sa résistance et ses autres caractéristiques sont les mêmes dans toutes les directions.

Ingénierie de la porosité pour l'autolubrification

Le procédé MP peut être contrôlé pour créer un réseau de pores interconnectés au sein d'une pièce. Ces pores peuvent être imprégnés de lubrifiants, créant des paliers et des engrenages autolubrifiants parfaits pour les applications où l'entretien régulier est difficile.

Améliorer l'amortissement des vibrations

La porosité qui permet l'autolubrification confère également aux pièces MP d'excellentes capacités d'amortissement des vibrations et du bruit, un trait précieux pour les engrenages et autres composants des machines automobiles et industrielles.

Comprendre les compromis

Aucun procédé de fabrication n'est universellement supérieur. Reconnaître les limites de la métallurgie des poudres est crucial pour prendre une décision éclairée.

Coûts d'outillage initiaux élevés

Les matrices, les moules et les presses requis pour la MP représentent un investissement initial important. Cela rend le procédé généralement peu économique pour la production à faible volume ou le prototypage.

Limites de la taille et de la complexité des pièces

La taille des pièces est limitée par la capacité en tonnage de la presse de compactage. De plus, les géométries extrêmement complexes avec des contre-dépouilles ou des trous traversants peuvent être difficiles ou impossibles à produire sans usinage secondaire.

Le défi de la porosité résiduelle

Bien que la porosité puisse être une caractéristique, elle peut aussi être un défaut. À moins que des étapes de densification secondaires coûteuses ne soient utilisées, la plupart des pièces MP conservent un certain niveau de porosité, ce qui peut limiter leur résistance à la traction ultime et leur résistance à la fatigue par rapport à leurs homologues entièrement denses forgés ou laminés.

Comment appliquer cela à votre projet

Votre choix de procédé de fabrication doit s'aligner sur les objectifs spécifiques de votre projet en matière de coût, de performance et de volume.

- Si votre objectif principal est l'efficacité des coûts pour des pièces complexes à haut volume : La MP est un choix exceptionnel en raison de son faible gaspillage et de son besoin minimal d'usinage secondaire.

- Si votre objectif principal est une résistance mécanique et une ténacité aux chocs maximales : Un composant entièrement dense laminé ou forgé surpassera probablement une pièce MP standard.

- Si votre objectif principal est de créer une fonction matérielle unique (telle que l'autolubrification ou la densité contrôlée) : La MP offre des capacités qui ne sont tout simplement pas réalisables avec les méthodes soustractives traditionnelles.

En comprenant ses forces spécifiques et ses limites inhérentes, vous pouvez tirer parti de la métallurgie des poudres comme un outil puissant pour une fabrication optimisée.

Tableau récapitulatif :

| Avantage | Bénéfice clé |

|---|---|

| Production de forme quasi-finale | Réduit le gaspillage de matériaux et les coûts d'usinage pour les séries à haut volume. |

| Propriétés de matériaux uniques | Permet l'autolubrification, des structures isotropes uniformes et l'amortissement des vibrations. |

| Haute répétabilité | Assure une qualité de pièce cohérente pour la production de masse. |

Optimisez votre procédé de fabrication avec les solutions de métallurgie des poudres de KINTEK.

En tant que fournisseur de premier plan d'équipements et de consommables de laboratoire, KINTEK se spécialise dans la fourniture des outils et de l'expertise nécessaires pour tirer parti de la métallurgie des poudres pour la production rentable et à haut volume de pièces complexes. Que vous développiez des composants autolubrifiants ou cherchiez à minimiser le gaspillage de matériaux, nos équipements garantissent précision et répétabilité.

Prêt à améliorer votre efficacité de production ? Contactez nos experts dès aujourd'hui pour discuter de la manière dont les solutions de KINTEK peuvent répondre à vos besoins spécifiques en laboratoire et en fabrication.

Guide Visuel

Produits associés

- Presse isostatique à chaud WIP Station de travail 300 MPa pour applications haute pression

- Presse isostatique à chaud pour la recherche sur les batteries à état solide

- Presse hydraulique manuelle chauffante haute température avec plaques chauffantes pour laboratoire

- Presse hydraulique automatique chauffante à haute température avec plaques chauffantes pour laboratoire

- Machine de presse hydraulique chauffante 24T 30T 60T avec plaques chauffantes pour presse à chaud de laboratoire

Les gens demandent aussi

- Qu'est-ce que le HIP dans le traitement des matériaux ? Atteindre une densité quasi parfaite pour les composants critiques

- Quelle quantité d'énergie le pressage isostatique à chaud consomme-t-il ? Réalisez des économies d'énergie nettes dans votre processus

- Qu'est-ce que le traitement HIP pour les métaux ? Éliminer les défauts internes pour des performances de pièce supérieures

- Quelle pression est utilisée dans le pressage isostatique à chaud ? Atteindre la densité totale et des performances matérielles supérieures

- Quelles sont les propriétés attrayantes des produits pressés isostatiquement à chaud ? Atteignez une densité parfaite et des performances supérieures