En bref, les fours discontinus sont principalement utilisés pour les processus nécessitant une grande flexibilité, un contrôle précis et la capacité de traiter des charges diverses avec des profils thermiques variés. Ils excellent dans des applications allant du traitement thermique spécialisé des métaux à la recherche précise en laboratoire, où les exigences du processus changent d'une charge à l'autre.

L'avantage principal d'un four discontinu n'est pas une production à grand volume, mais plutôt son adaptabilité inégalée aux processus. Vous choisissez un four discontinu lorsque les exigences spécifiques de chaque charge individuelle – sa température, sa durée et son atmosphère – sont plus critiques que la vitesse de production.

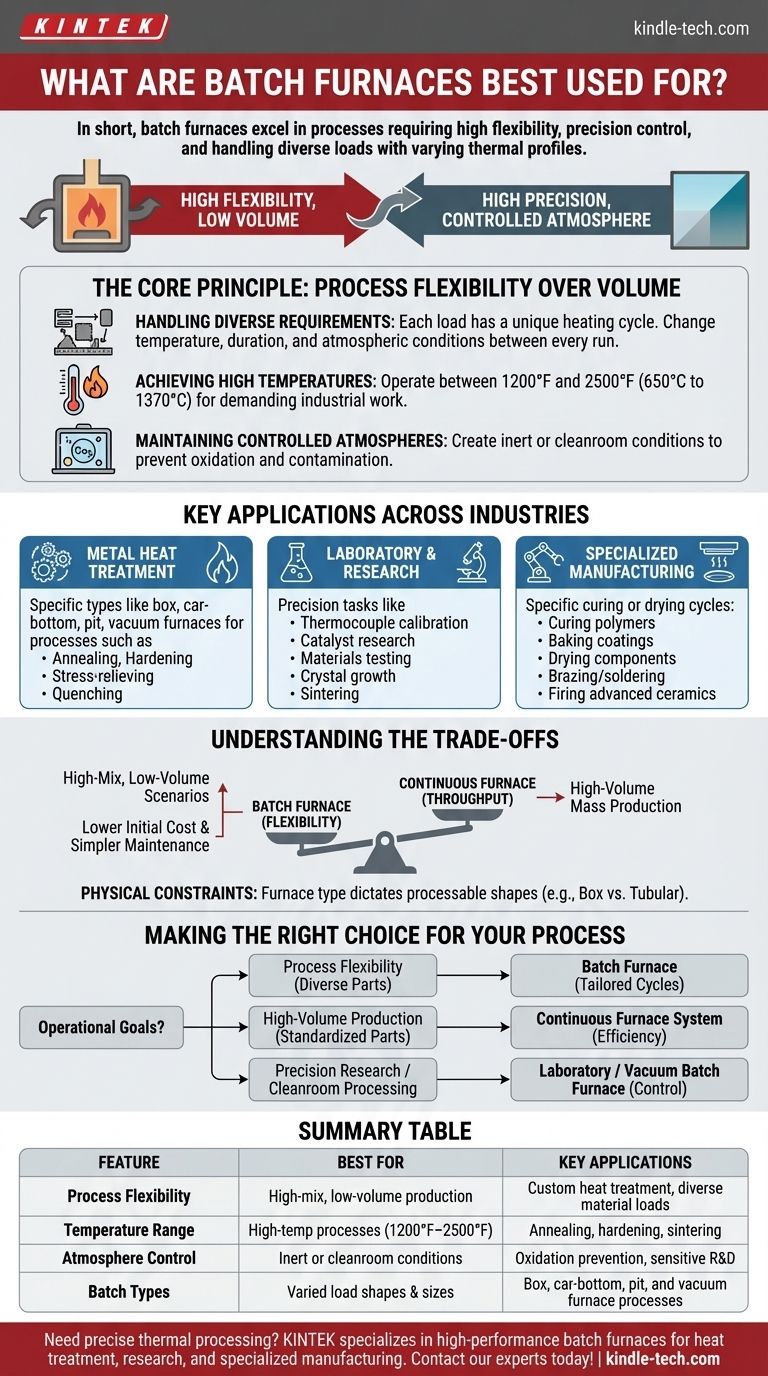

Le principe fondamental : la flexibilité du processus plutôt que le volume

La caractéristique distinctive d'un four discontinu est sa capacité à traiter les matériaux une charge distincte, ou "lot", à la fois. Ce choix de conception fondamental crée un système optimisé pour le contrôle et la personnalisation plutôt que pour un débit continu.

Gestion des exigences diverses

Chaque lot peut être soumis à un cycle de chauffage unique. Vous pouvez modifier la température, la durée et les conditions atmosphériques entre chaque cycle. Ceci est essentiel pour les installations qui traitent une grande variété de pièces ou de protocoles de recherche.

Atteindre des températures élevées

Les fours discontinus sont conçus pour atteindre les températures élevées nécessaires aux travaux industriels exigeants. Ils fonctionnent généralement entre 650°C et 1370°C (1200°F et 2500°F), ce qui les rend adaptés au traitement d'une large gamme de métaux et de matériaux.

Maintien d'atmosphères contrôlées

De nombreux processus avancés ne peuvent pas être effectués à l'air ambiant. Les fours discontinus sont particulièrement bien adaptés à la création d'atmosphères inertes ou de conditions de salle blanche, empêchant l'oxydation et la contamination pendant les cycles de chauffage sensibles.

Applications clés dans toutes les industries

La flexibilité des fours discontinus en fait des outils essentiels dans plusieurs secteurs distincts. Leur application est déterminée par le besoin d'un contrôle thermique précis sur une charge spécifique et contenue.

Traitement thermique des métaux

C'est une application principale pour les fours discontinus industriels. Ils sont utilisés pour une variété de processus qui modifient les propriétés physiques et chimiques des métaux.

Des types de fours spécifiques tels que les fours à moufle, à sole mobile, à fosse et sous vide sont utilisés pour des traitements tels que le recuit, la trempe, la détente et la cémentation.

Laboratoire et environnements de recherche

Dans les environnements scientifiques et de R&D, la précision est primordiale. Les fours à chambre et à tube de laboratoire sont utilisés pour une vaste gamme de tâches à petite échelle et hautement contrôlées.

Celles-ci incluent l'étalonnage de thermocouples, la recherche sur les catalyseurs, les essais de matériaux, la croissance de cristaux et le frittage de nouvelles compositions de matériaux.

Processus de fabrication spécialisés

Au-delà de la métallurgie et de la recherche, les fours discontinus sont essentiels pour les processus de fabrication qui nécessitent des cycles de durcissement ou de séchage spécifiques et chronométrés.

Les applications courantes incluent le durcissement des polymères, la cuisson de revêtements, le séchage de composants, le brasage/soudage et la cuisson de céramiques avancées.

Comprendre les compromis

Le choix d'un four discontinu implique une compréhension claire de ses forces et de ses limites par rapport aux autres systèmes de chauffage.

Flexibilité vs. Débit

Le compromis le plus important est le volume. Le traitement par lots est intrinsèquement plus lent pour la production de masse qu'un four continu, qui déplace les produits sur un convoyeur. Les fours discontinus sont destinés aux scénarios de grande variété, faible volume.

Coût et complexité

Généralement, les fours discontinus sont mécaniquement moins complexes que les grands systèmes continus. Cela se traduit souvent par un investissement initial plus faible et une maintenance à long terme plus simple et moins coûteuse.

Contraintes physiques et de forme

Le type de four discontinu dicte ce qu'il peut traiter. Un four à moufle est très polyvalent pour diverses formes, tandis qu'un four tubulaire est spécifiquement conçu pour les articles allongés comme les arbres, les bandes ou les tubes.

Faire le bon choix pour votre processus

Le choix de la bonne technologie de chauffage dépend entièrement de vos objectifs opérationnels.

- Si votre objectif principal est la flexibilité du processus pour des pièces diverses : Un four discontinu est le choix idéal, vous permettant d'adapter chaque cycle de chauffage à la charge spécifique.

- Si votre objectif principal est la production à grand volume de pièces standardisées : Un système de four continu vous fournira l'efficacité et le débit dont vous avez besoin.

- Si votre objectif principal est la recherche de précision ou le traitement en salle blanche : Un four discontinu de laboratoire ou sous vide offre le contrôle nécessaire de la température et de l'atmosphère.

En fin de compte, un four discontinu est l'outil définitif lorsque l'intégrité du processus l'emporte sur la vitesse de production.

Tableau récapitulatif :

| Caractéristique | Idéal pour | Applications clés |

|---|---|---|

| Flexibilité du processus | Production à grande variété, faible volume | Traitement thermique personnalisé, charges de matériaux diverses |

| Plage de température | Processus à haute température (650°C–1370°C) | Recuit, trempe, frittage |

| Contrôle de l'atmosphère | Conditions inertes ou de salle blanche | Prévention de l'oxydation, R&D sensible |

| Types de lots | Formes et tailles de charges variées | Processus de fours à moufle, à sole mobile, à fosse et sous vide |

Besoin d'un traitement thermique précis pour vos divers besoins de laboratoire ou de production ? KINTEK est spécialisé dans les fours discontinus haute performance conçus pour une flexibilité et un contrôle inégalés dans le traitement thermique, la recherche et la fabrication spécialisée. Notre équipement assure une gestion exacte de la température et de l'atmosphère pour vos applications les plus critiques. Contactez nos experts dès aujourd'hui pour trouver la solution de four discontinu parfaite pour vos exigences uniques !

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four de laboratoire tubulaire vertical

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

Les gens demandent aussi

- Pourquoi un four à tube de quartz est-il utilisé dans l'oxydation thermique des revêtements de MnCr2O4 ? Débloquez une oxydation sélective précise

- À quoi sert un four tubulaire ? Chauffage de précision pour la synthèse et l'analyse de matériaux

- Quelles précautions faut-il prendre lors de l'utilisation d'un four tubulaire ? Assurez un traitement à haute température sûr et efficace

- Comment un réacteur à tube de quartz et un four à atmosphère collaborent-ils dans la pyrolyse de Co@NC ? Maîtrisez la synthèse de précision

- Comment la température est-elle contrôlée dans un four ? Maîtriser la gestion thermique de précision