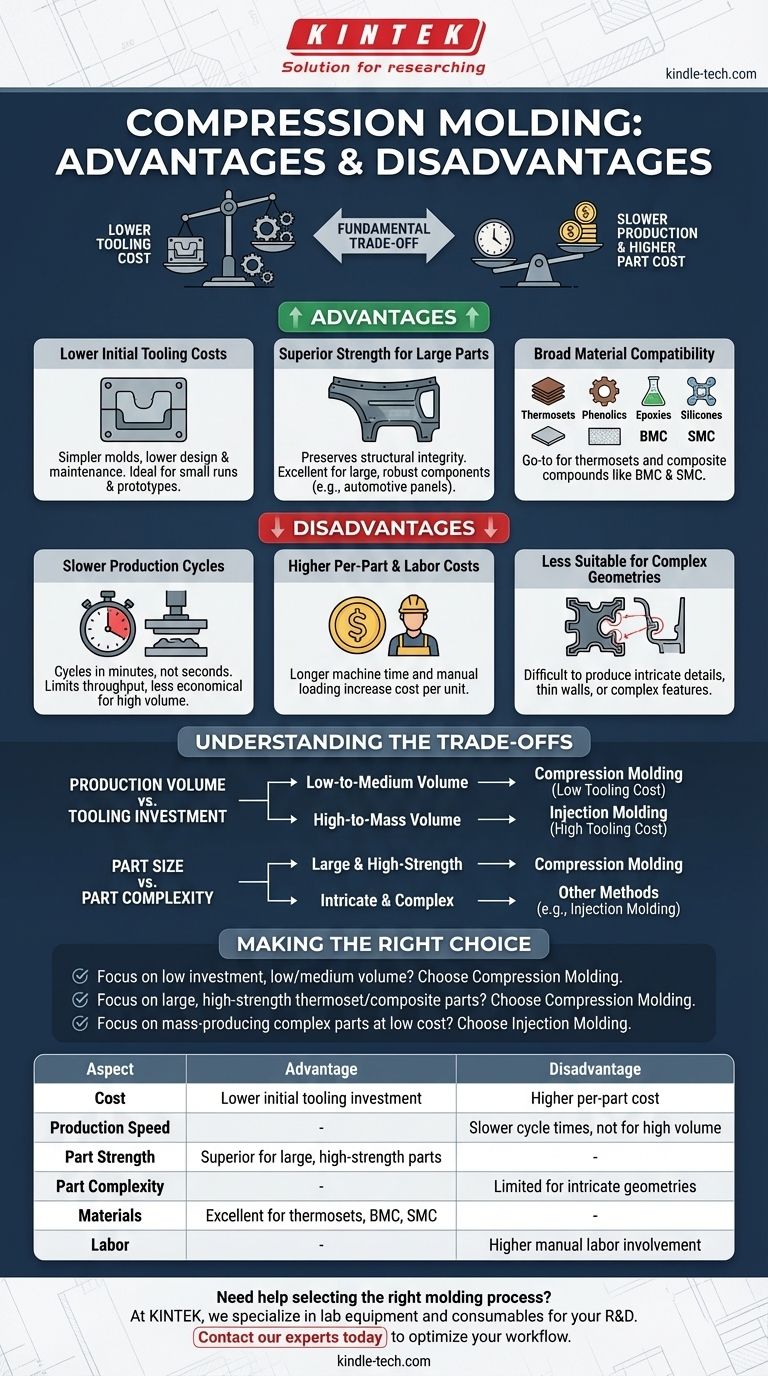

À la base, le moulage par compression excelle dans la production de grandes pièces à haute résistance avec des coûts d'outillage initiaux nettement inférieurs à ceux d'autres méthodes comme le moulage par injection. Cependant, cet avantage s'accompagne de cycles de production plus lents, d'une implication de main-d'œuvre plus importante et de limitations dans la création de géométries de pièces complexes, ce qui entraîne souvent un coût par pièce individuelle plus élevé.

Le compromis fondamental du moulage par compression est simple : vous échangez un investissement initial en outillage plus faible contre des vitesses de production plus lentes et des coûts par pièce plus élevés. Cela en fait un processus idéal pour les séries de faible à moyen volume, en particulier pour les grands composants fabriqués à partir de plastiques thermodurcissables ou de composites.

Les principaux avantages du moulage par compression

Les avantages du moulage par compression sont les plus évidents lorsque l'application correspond à ses forces spécifiques en termes de coût, de manipulation des matériaux et d'intégrité des pièces.

Coûts d'outillage initiaux inférieurs

Les moules, ou outils, utilisés dans le moulage par compression sont nettement plus simples que ceux du moulage par injection. Ils ne nécessitent pas le réseau complexe de canaux, de carottes et de portes nécessaires pour injecter le matériau sous haute pression.

Cette simplicité se traduit directement par des coûts de conception, de fabrication et d'entretien du moule inférieurs, rendant le processus accessible pour les petites séries de production ou les prototypes.

Résistance supérieure pour les grandes pièces

Ce processus est exceptionnellement bien adapté à la production de grands composants robustes, tels que les panneaux automobiles et les boîtiers électriques.

Étant donné que le matériau (souvent une charge préformée ou un « préimprégné ») est placé directement dans la cavité du moule, les longues fibres de renforcement (comme le verre ou le carbone) restent intactes. Cela préserve l'intégrité structurelle du matériau composite, ce qui donne des pièces d'une résistance et d'une rigidité supérieures.

Large compatibilité des matériaux

Le moulage par compression est la méthode de prédilection pour les matériaux thermodurcissables comme les phénoliques, les époxydes et les silicones, qui subissent un processus de durcissement chimique irréversible sous l'effet de la chaleur et de la pression.

Il excelle également avec les composés de moulage en vrac (BMC) et les composés de moulage en feuille (SMC), qui sont difficiles ou impossibles à traiter à l'aide d'autres méthodes.

Les inconvénients et limitations inhérents

Bien que puissant, le processus présente des limitations claires qui le rendent inadapté à de nombreux scénarios de production de masse.

Cycles de production plus lents

Le principal inconvénient est le temps de cycle. Le processus implique le chargement du matériau, la fermeture de la presse et le maintien de la pièce sous chaleur et pression pour que le matériau durcisse, ce qui peut prendre plusieurs minutes.

C'est nettement plus lent que le moulage par injection, où les cycles se mesurent souvent en secondes. Cela limite directement le débit et rend le processus moins économique pour la fabrication à grand volume.

Coûts par pièce et de main-d'œuvre plus élevés

Les temps de cycle plus lents et le processus souvent manuel de chargement de la charge de matériau dans le moule entraînent des coûts de main-d'œuvre plus élevés par unité.

Lorsque vous combinez un temps machine plus long avec une main-d'œuvre accrue, le coût de chaque pièce finie est généralement plus élevé que celui d'une pièce produite par un processus plus automatisé et à grande vitesse.

Moins adapté aux géométries complexes

La nature du pressage d'une charge de matériau dans une cavité rend difficile la production de pièces avec des détails très complexes, des parois minces ou des caractéristiques complexes comme les contre-dépouilles.

Le flux de matériau n'est pas aussi contrôlé que dans le moulage par injection, ce qui peut entraîner des incohérences et une incapacité à remplir des sections très fines ou complexes d'un moule.

Comprendre les compromis

Le choix du moulage par compression est une décision stratégique basée sur une compréhension claire de ses compromis économiques et physiques.

Volume de production vs. investissement en outillage

Le compromis central est le coût initial par rapport au coût par pièce. Le faible coût de l'outillage rend le moulage par compression idéal pour les séries de production allant de centaines à des dizaines de milliers de pièces.

Pour des séries de centaines de milliers ou de millions, le coût par pièce plus élevé devient prohibitif, et l'investissement significatif dans un moule d'injection est facilement justifié.

Taille de la pièce vs. complexité de la pièce

Le moulage par compression excelle lorsque la taille et la résistance de la pièce sont les principaux facteurs de conception. C'est l'un des moyens les plus rentables de créer de très grandes pièces en plastique ou en composite.

Cependant, si la priorité de conception est un détail complexe ou une géométrie complexe dans une pièce plus petite, les limitations du processus vous obligeront probablement à envisager d'autres méthodes.

Faire le bon choix pour votre objectif

Pour sélectionner le processus correct, vous devez d'abord définir la priorité la plus critique de votre projet.

- Si votre objectif principal est de minimiser l'investissement initial pour une production à faible ou moyen volume : Le faible coût d'outillage du moulage par compression en fait le choix financier supérieur pour démarrer votre projet.

- Si votre objectif principal est de produire de grandes pièces à haute résistance à partir de thermodurcissables ou de composites : Le moulage par compression offre un niveau d'intégrité structurelle difficile à atteindre avec d'autres méthodes.

- Si votre objectif principal est de produire en masse des pièces complexes au coût unitaire le plus bas possible : La vitesse élevée et l'automatisation du moulage par injection seront la voie la plus logique et la plus économique.

En comprenant la relation fondamentale entre le coût de l'outillage et la vitesse de production, vous pouvez choisir en toute confiance le bon processus de moulage pour votre application spécifique.

Tableau récapitulatif :

| Aspect | Avantage | Inconvénient |

|---|---|---|

| Coût | Investissement initial en outillage inférieur | Coût par pièce plus élevé en raison de cycles plus lents |

| Vitesse de production | - | Temps de cycle plus lents, pas idéal pour les grands volumes |

| Résistance de la pièce | Supérieure pour les grandes pièces à haute résistance | - |

| Complexité de la pièce | - | Limité pour les géométries complexes et les parois minces |

| Matériaux | Excellent pour les thermodurcissables, BMC, SMC | - |

| Main-d'œuvre | - | Implication plus importante de la main-d'œuvre manuelle |

Besoin d'aide pour choisir le bon processus de moulage pour votre laboratoire ou vos besoins de production ?

Chez KINTEK, nous sommes spécialisés dans la fourniture des bons équipements de laboratoire et consommables pour soutenir votre traitement des matériaux et votre R&D. Que vous travailliez avec des composites thermodurcissables ou que vous exploriez de nouveaux matériaux, notre expertise peut vous aider à optimiser votre flux de travail et à obtenir des résultats supérieurs.

Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques et découvrir comment les solutions de KINTEK peuvent apporter de la valeur à votre laboratoire.

Guide Visuel

Produits associés

- Presse chauffante à double plaque pour laboratoire

- Presse de laboratoire hydraulique électrique à pastilles divisée

- Presse hydraulique de laboratoire, machine de pressage de pastilles pour boîte à gants

- Presse isostatique à chaud pour la recherche sur les batteries à état solide

- Presse de vulcanisation de plaque de machine de vulcanisation de caoutchouc pour laboratoire

Les gens demandent aussi

- Quelles sont les fonctions principales des moules en graphite de haute pureté ? Améliorez la précision du frittage de vos outils diamantés

- Quelles fonctions remplissent les moules en graphite lors du frittage par pressage à chaud sous vide des alliages Cu-18Ni-2W ? Perspectives essentielles

- Comment les moules de pression spécialisés aident-ils dans les tests électrochimiques des batteries à état solide ? Perspectives d'experts

- Quelle est la fonction des moules en graphite dans le pressage à chaud sous vide ? Optimiser les résultats de frittage des composites à matrice d'aluminium

- Pourquoi le KBr est-il utilisé comme agent de broyage dans l'IR ? Obtenez une analyse claire et précise des échantillons solides

- Quelle est l'importance de l'application de différents niveaux de pression lors de l'assemblage de batteries tout solides dans des moules ?

- Quelles sont les fonctions principales des moules en graphite de haute pureté ? Améliorer la qualité de la production de cibles d'alliages Mo-Na

- Quel rôle jouent les matrices spécialisées en graphite dans le pressage à chaud sous vide ? Amélioration de la précision des composites Al2O3/Cu-Cr