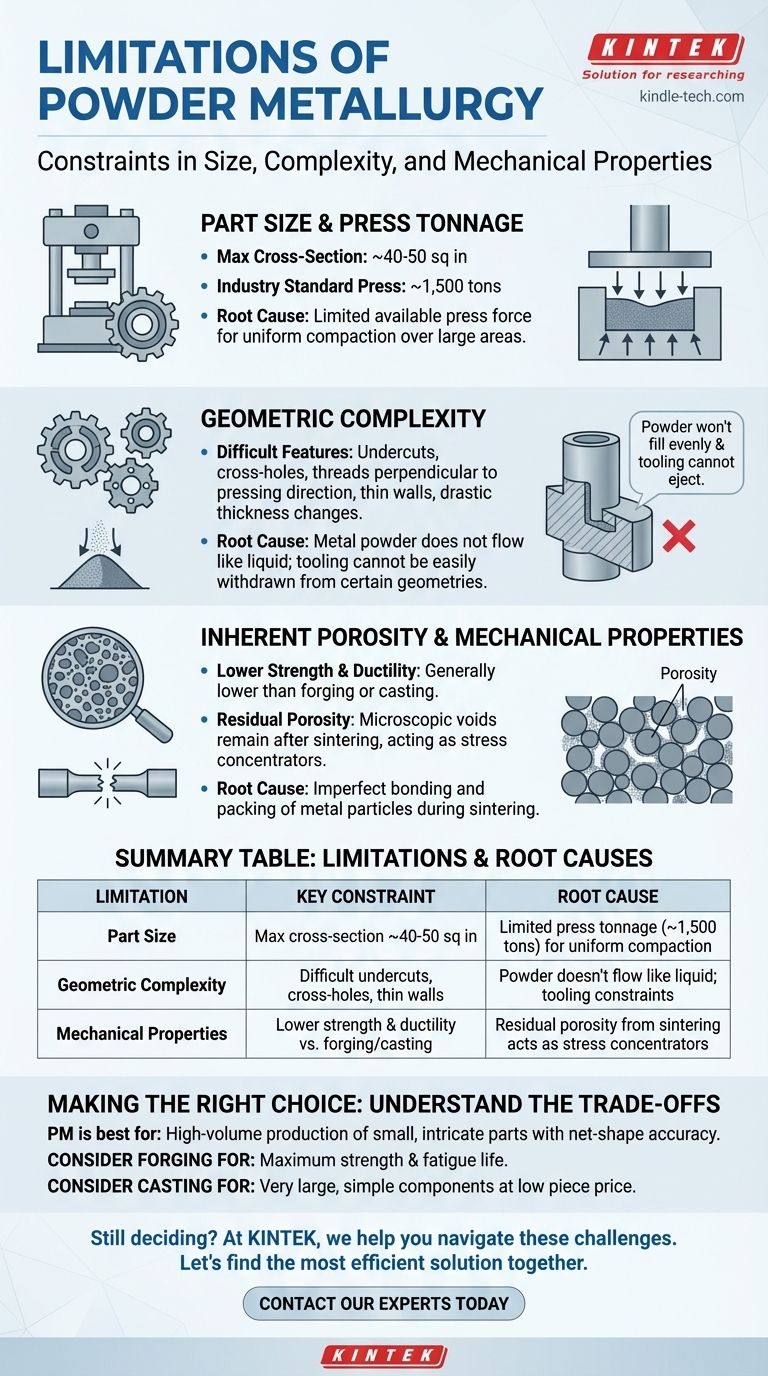

En bref, les principales limites de la métallurgie des poudres (MP) sont les contraintes de taille des pièces, les défis liés à la production de géométries très complexes et les propriétés mécaniques – en particulier la résistance et la ductilité – qui sont généralement inférieures à celles obtenues par forgeage ou moulage. Ces limitations sont une conséquence directe de la physique du compactage et du liage des poudres métalliques plutôt que du moulage de métal en fusion ou de la déformation d'une billette solide.

Le défi principal de la métallurgie des poudres est d'atteindre une densité uniforme. Les limitations de taille, de complexité et de résistance des pièces proviennent toutes de la difficulté à compacter uniformément une poudre sèche, puis à la fritter pour obtenir une pièce finale entièrement dense et homogène.

La physique derrière les limitations

Pour comprendre si la MP convient à votre application, il est essentiel de comprendre pourquoi ces contraintes existent. Ce ne sont pas des règles arbitraires, mais des conséquences fondamentales du processus lui-même.

Taille des pièces et tonnage de la presse

La taille d'une pièce en MP est directement limitée par la force de presse disponible. La norme industrielle pour les grandes presses est d'environ 1 500 tonnes.

Cette force doit être répartie sur la surface plane de la pièce pour compacter la poudre. En conséquence, la limite pratique pour la section transversale d'un composant est généralement d'environ 40 à 50 pouces carrés. Dépasser cette limite rend impossible d'atteindre la pression nécessaire pour une densité "verte" (pré-frittée) adéquate.

Le défi de la complexité géométrique

Les poudres métalliques ne s'écoulent pas comme un liquide. Ce simple fait crée des contraintes de conception importantes.

Des caractéristiques comme les contre-dépouilles, les trous transversaux ou les filetages perpendiculaires à la direction de pressage sont souvent impossibles à mouler directement. L'outillage ne peut pas être retiré facilement, et la poudre ne remplira pas ces caractéristiques uniformément sous pression, ce qui entraînera des points faibles critiques.

Les parois minces et les changements drastiques d'épaisseur de section posent également des problèmes. Ils peuvent empêcher une transmission uniforme de la pression, entraînant des variations de densité et une pièce structurellement instable. Bien qu'une conception habile puisse atténuer certains problèmes, la MP est mieux adaptée aux pièces d'épaisseur relativement uniforme le long de l'axe de pressage.

Porosité inhérente et propriétés mécaniques

Contrairement au moulage ou au forgeage qui produisent des matériaux entièrement denses, les pièces MP standard contiennent une petite quantité de porosité résiduelle.

Pendant le frittage, les particules compactées se lient métallurgiquement, mais des vides microscopiques subsistent souvent. Ces pores agissent comme des concentrateurs de contraintes, ce qui est la raison principale pour laquelle les pièces MP présentent généralement une résistance à la traction et une ductilité inférieures à celles de leurs homologues forgées ou moulées.

Bien que des étapes de post-traitement comme la compression isostatique à chaud (CIC) puissent être utilisées pour fermer cette porosité, cela ajoute un coût et une complexité significatifs au processus.

Comprendre les compromis : MP vs. autres méthodes

Aucun processus de fabrication n'est parfait. Les limites de la MP doivent être mises en balance avec ses avantages significatifs dans des contextes spécifiques.

Résistance vs. forme nette

Le forgeage produit des pièces avec une résistance et une résistance à la fatigue supérieures grâce à sa capacité à aligner la structure granulaire du matériau. Cependant, il nécessite souvent un usinage secondaire intensif pour atteindre les dimensions finales, ce qui ajoute des coûts et des déchets.

La métallurgie des poudres excelle dans la production de pièces à forme nette ou quasi-nette, minimisant ou éliminant le besoin d'usinage. C'est un avantage considérable pour les géométries complexes où l'usinage serait difficile ou coûteux.

Utilisation des matériaux vs. échelle des composants

La MP offre une utilisation exceptionnelle des matériaux, avec des déchets souvent inférieurs à 3 %. C'est un avantage significatif en termes de coûts et de durabilité par rapport aux méthodes soustractives comme l'usinage.

Le moulage, en revanche, est beaucoup plus évolutif pour la production de très grands composants. L'outillage est souvent moins cher pour les géométries plus simples, ce qui en fait un choix rentable lorsque la précision extrême de la MP n'est pas requise.

Profil de coût

Le coût élevé de l'outillage MP (la matrice et les poinçons) le rend le plus économique pour les séries de production à grand volume, généralement des dizaines de milliers de pièces ou plus. Cela permet d'amortir efficacement le coût de l'outillage.

Pour les travaux à faible volume ou les prototypes, le coût de l'outillage peut être prohibitif, ce qui rend l'usinage à partir de barres ou même l'impression 3D un choix plus logique.

Faire le bon choix pour votre application

Le choix du bon processus de fabrication dépend entièrement des principaux facteurs techniques et commerciaux de votre projet.

- Si votre objectif principal est une résistance et une durée de vie en fatigue maximales : Le forgeage est presque toujours le meilleur choix, en particulier pour les composants structurels critiques.

- Si votre objectif principal est la production en grand volume de petites pièces complexes avec une excellente précision dimensionnelle : La métallurgie des poudres est une option exceptionnelle et souvent imbattable.

- Si votre objectif principal est de produire des composants très grands et relativement simples à un faible prix unitaire : Le moulage est probablement la méthode la plus économique et la plus pratique.

- Si votre objectif principal est d'atteindre une densité et une résistance quasi-pleines dans une pièce MP complexe : Envisagez des processus avancés comme le moulage par injection de métal (MIM) ou l'ajout d'une étape de compression isostatique à chaud (CIC) post-frittage.

En fin de compte, comprendre ces limites vous permet de tirer parti de la métallurgie des poudres pour ce qu'elle fait de mieux : créer efficacement des composants complexes et précis à grande échelle.

Tableau récapitulatif :

| Limitation | Contrainte clé | Cause principale |

|---|---|---|

| Taille des pièces | Section transversale max ~40-50 po² | Tonnage de presse limité (~1 500 tonnes) pour un compactage uniforme |

| Complexité géométrique | Contre-dépouilles, trous transversaux, parois minces difficiles | La poudre ne s'écoule pas comme un liquide ; contraintes d'outillage |

| Propriétés mécaniques | Résistance et ductilité inférieures au forgeage/moulage | La porosité résiduelle du frittage agit comme des concentrateurs de contraintes |

Vous hésitez encore à savoir si la métallurgie des poudres convient à votre projet ?

Chez KINTEK, nous sommes spécialisés dans l'aide aux fabricants pour relever ces défis précis. Notre expertise en équipements de laboratoire et consommables pour les essais de matériaux et le développement de processus peut vous aider à valider votre conception, à optimiser votre processus de frittage et à vous assurer de choisir la bonne méthode de fabrication pour vos besoins spécifiques – qu'il s'agisse de MP, de forgeage ou de moulage.

Discutons de vos exigences d'application et trouvons ensemble la solution la plus efficace. Contactez nos experts dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Presse isostatique à froid électrique de laboratoire CIP pour pressage isostatique à froid

- Presse isostatique manuelle à froid CIP pour pastilles

- Presse isostatique à chaud WIP Station de travail 300 MPa pour applications haute pression

- Presse isostatique à chaud pour la recherche sur les batteries à état solide

- Presse de laboratoire hydraulique électrique à pastilles divisée

Les gens demandent aussi

- Combien coûte une presse isostatique ? Un guide des prix pour le laboratoire par rapport à l'industrie

- Quel est le matériau du moule de pressage isostatique à froid ? Élastomères essentiels pour une densité uniforme

- Quel est le processus du graphite isostatique ? Un guide pour la création d'un matériau uniforme et haute performance

- Quelle est la taille du marché du pressage isostatique ? Une analyse approfondie de l'accélérateur de fabrication avancée de plus de 1,2 milliard de dollars

- Quelles sont les applications du pressage isostatique à froid ? Obtenez une densité uniforme pour les pièces complexes