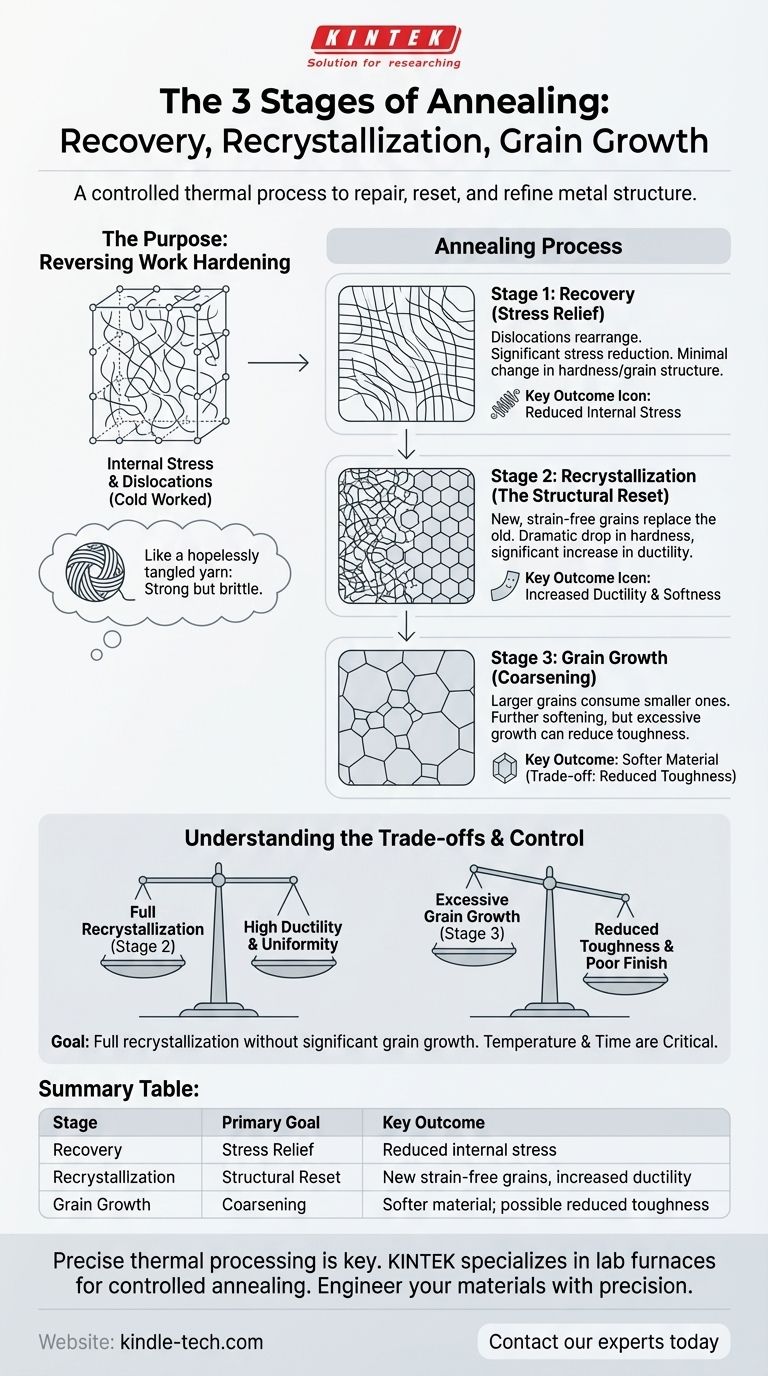

Les trois étapes du recuit sont la Récupération, la Recristallisation et la Croissance des grains. Ces phases distinctes se succèdent à mesure qu'un métal est chauffé, réparant et réinitialisant systématiquement sa structure cristalline interne pour inverser les effets de la déformation et restaurer sa maniabilité.

Le recuit n'est pas un événement unique, mais un processus contrôlé en trois étapes qui répare d'abord, puis remplace, et enfin affine la structure interne d'un métal. Comprendre ces étapes est essentiel pour contrôler précisément les propriétés finales d'un matériau, telles que sa ductilité et sa dureté.

Le but du recuit : inverser l'écrouissage

Le problème des contraintes internes

Lorsqu'un métal est plié, étiré ou formé à température ambiante – un processus appelé écrouissage – il devient plus dur et plus résistant. Cela se produit parce que sa structure cristalline interne se remplit de défauts et de lignes enchevêtrées de désalignement atomique, connues sous le nom de dislocations.

Imaginez cet état de contrainte comme une pelote de laine désespérément emmêlée. Plus vous la travaillez, plus les nœuds deviennent serrés. Le matériau est solide, mais il est aussi cassant et résiste à toute nouvelle tentative de le façonner.

L'objectif du recuit

Le recuit est le traitement thermique utilisé pour démêler méthodiquement cette structure interne. En appliquant de la chaleur, nous donnons aux atomes du réseau cristallin l'énergie dont ils ont besoin pour se réorganiser dans un état plus ordonné et moins contraint, rendant le matériau à nouveau malléable.

Un regard microscopique sur les trois étapes

À mesure que la température du métal écroui augmente, il passe par trois étapes distinctes et transformatrices.

Étape 1 : Récupération (Soulagement des contraintes)

À des températures relativement basses, la première étape de guérison commence. L'énergie thermique ajoutée permet aux dislocations enchevêtrées de se déplacer et de se réorganiser en des motifs plus ordonnés et à plus faible énergie.

Ce processus réduit considérablement les contraintes internes du matériau. Bien que la structure globale des grains et la dureté ne soient que légèrement affectées, ce "soulagement des contraintes" est essentiel pour prévenir la fissuration et améliorer des propriétés telles que la conductivité électrique.

Étape 2 : Recristallisation (La réinitialisation structurelle)

À mesure que la température augmente encore, un point critique est atteint. Des cristaux (grains) entièrement nouveaux, parfaitement formés et sans contrainte commencent à nucléer au sein de l'ancienne structure déformée.

Ces nouveaux grains croissent rapidement et consomment les anciens grains défectueux jusqu'à ce que toute la microstructure soit remplacée. Cette étape est le cœur du processus de recuit, provoquant une chute spectaculaire de la dureté et une augmentation significative de la ductilité, restaurant la douceur et la formabilité du matériau.

Étape 3 : Croissance des grains (Grossissement)

Si le métal est maintenu à la température de recuit trop longtemps ou chauffé à une température encore plus élevée après la fin de la recristallisation, la dernière étape commence. Les nouveaux grains sans contrainte commencent à grossir.

Pour minimiser leur énergie totale, les grains plus grands croissent en consommant leurs voisins plus petits. Ce processus adoucit davantage le matériau mais peut être préjudiciable s'il n'est pas correctement contrôlé.

Comprendre les compromis

Le recuit est un processus puissant, mais l'obtention du résultat souhaité nécessite de comprendre l'équilibre entre ses étapes.

Le risque de croissance excessive des grains

Bien que la recristallisation soit souhaitable pour restaurer la ductilité, laisser la croissance des grains se poursuivre sans contrôle peut être une erreur. Des grains trop gros peuvent réduire la ténacité du matériau et entraîner une mauvaise finition de surface après des opérations de formage ultérieures.

L'équilibre des propriétés

Pour la plupart des applications, l'objectif est d'atteindre une recristallisation complète (Étape 2) sans initier une croissance significative des grains (Étape 3). Cela offre l'équilibre optimal entre une ductilité élevée pour le formage et une structure granulaire fine et uniforme pour de bonnes propriétés mécaniques finales.

La température et le temps sont critiques

Chaque étape est fonction de la température et du temps. Une température plus basse pendant une durée plus longue peut produire le même résultat qu'une température plus élevée pendant une durée plus courte. Un contrôle précis des deux variables est essentiel pour arrêter le processus exactement là où c'est nécessaire.

Faire le bon choix pour votre objectif

L'étape que vous visez pendant le recuit dépend entièrement du résultat souhaité pour le matériau.

- Si votre objectif principal est uniquement le soulagement des contraintes : Ciblez l'étape de Récupération avec un recuit à basse température pour réduire les contraintes internes sans ramollir significativement le matériau.

- Si votre objectif principal est une ductilité et une maniabilité maximales : Ciblez l'achèvement de l'étape de Recristallisation pour créer une nouvelle structure granulaire douce et sans contrainte.

- Si votre objectif principal est des propriétés spécifiques comme la résistance au fluage : Contrôlez soigneusement l'étape de Croissance des grains, car une taille de grain plus grossière peut être bénéfique pour certaines applications à haute température.

En maîtrisant ces trois étapes, vous passez du simple chauffage d'un métal à l'ingénierie précise de sa structure interne et de ses performances.

Tableau récapitulatif :

| Étape | Objectif principal | Résultat clé |

|---|---|---|

| Récupération | Soulagement des contraintes | Réduction des contraintes internes, changement minimal de dureté |

| Recristallisation | Réinitialisation structurelle | Nouveaux grains sans contrainte ; augmentation significative de la ductilité |

| Croissance des grains | Grossissement | Matériau plus doux ; peut réduire la ténacité si excessif |

Un traitement thermique précis est essentiel pour la performance des matériaux. Que votre objectif soit le soulagement des contraintes, une ductilité maximale ou une croissance des grains contrôlée, le bon équipement de laboratoire vous assure d'atteindre la cible. KINTEK est spécialisé dans les fours de laboratoire et les consommables nécessaires aux processus de recuit contrôlés.

Laissez-nous vous aider à concevoir les propriétés de vos matériaux avec précision. Contactez nos experts dès aujourd'hui pour discuter de votre application spécifique et trouver la solution parfaite pour votre laboratoire.

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de graphitisation de film de haute conductivité thermique sous vide de graphite

Les gens demandent aussi

- Pourquoi un four de brasage par diffusion sous vide avec protection à l'argon est-il utilisé pour les stratifiés de titane ? Atteignez une résistance maximale

- La trempe fait-elle partie du recuit ? Non, et voici la différence essentielle que vous devez connaître

- Quelle est la fonction principale d'un four de distillation sous vide ? Atteindre une efficacité de séparation de l'alliage Al-Mg de 99,98 %

- Pourquoi le traitement thermique sous vide à haute température est-il essentiel pour l'acier Cr-Ni ? Optimisation de la résistance et de l'intégrité de surface

- Quel type de four est utilisé pour la calcination ? Choisissez la bonne méthode de chauffage pour votre processus

- Pourquoi un four à chauffage au molybdène est-il utilisé pour les composites TiB2-Al2O3 ? Contrôle du préchauffage pour une synthèse de précision

- Pourquoi un four à vide poussé est-il nécessaire pour le recuit des alliages ferritiques à 1100°C ? Assurer la pureté et l'intégrité des données

- Comment un four de recuit sous vide améliore-t-il les électrolytes solides Na2B12H12 ? Optimisez les performances de votre recherche sur les batteries