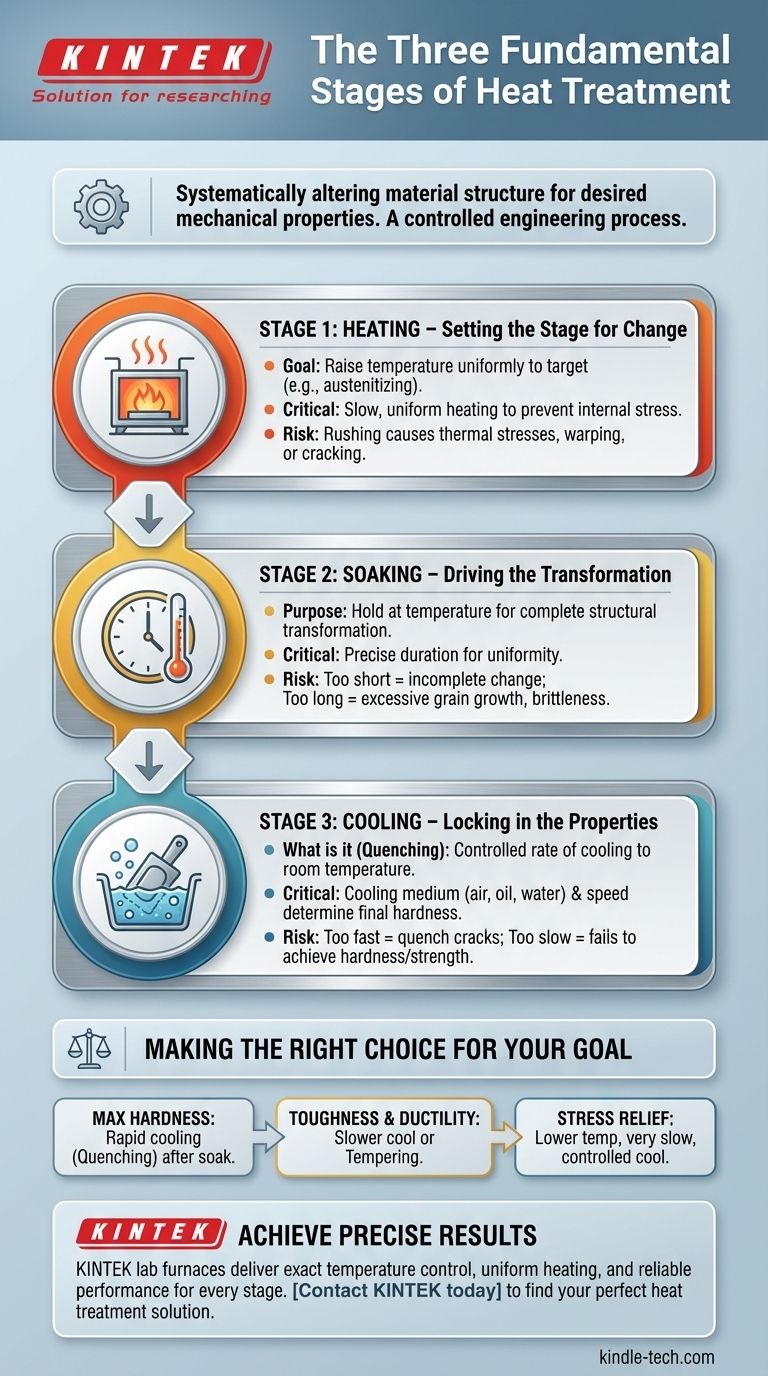

À la base, le processus de traitement thermique comprend trois étapes fondamentales. Ce sont l'étape de Chauffage, où la température du matériau est uniformément élevée ; l'étape de Maintien à température (Soaking), où il est maintenu à cette température pendant une durée spécifique ; et l'étape de Refroidissement, où il est ramené à température ambiante à une vitesse contrôlée. Chaque étape sert un objectif distinct dans la modification systématique de la structure interne du matériau pour obtenir les propriétés mécaniques souhaitées.

Le traitement thermique ne consiste pas simplement à modifier la température d'un matériau. Il s'agit d'un processus d'ingénierie hautement contrôlé, conçu pour manipuler la structure cristalline microscopique d'un matériau afin d'obtenir des résultats spécifiques et prévisibles, tels qu'une dureté accrue, une ténacité améliorée ou une relaxation des contraintes internes.

Étape 1 : Le Cycle de Chauffage - Préparer le Terrain pour le Changement

La phase de chauffage initiale est la base sur laquelle repose tout le traitement. Son succès dépend entièrement de la précision et du contrôle.

L'Objectif du Chauffage

L'objectif principal est d'élever la température de l'ensemble du composant à une cible spécifique, connue sous le nom de température d'austénitisation dans les aciers. C'est la température à laquelle la structure cristalline interne du matériau devient instable et prête à se transformer.

Pourquoi l'Uniformité est Cruciale

Le chauffage doit être suffisamment lent et uniforme pour garantir que le cœur du matériau atteigne la même température que la surface. Un chauffage inégal peut provoquer des contraintes internes, entraînant une déformation ou même une fissuration de la pièce.

Étape 2 : La Période de Maintien - Provoquer la Transformation

Une fois que le matériau atteint la température cible, il entre dans la phase de maintien à température (soaking). C'est là que le véritable changement métallurgique se produit.

Le But du Maintien à Température

Le composant est maintenu à la température spécifique pendant une durée prédéterminée. Cette période permet à la structure cristalline interne de se transformer entièrement et uniformément en une nouvelle structure (par exemple, l'austénite dans l'acier).

Comment le Temps Affecte le Résultat

La durée du maintien est critique. Un maintien trop court entraînera une transformation incomplète et des propriétés incohérentes. Un maintien trop long peut provoquer des effets indésirables comme une croissance excessive des grains, ce qui peut rendre le matériau cassant.

Étape 3 : La Phase de Refroidissement - Verrouiller les Propriétés

L'étape finale de refroidissement est sans doute la plus critique, car la vitesse de refroidissement détermine directement les propriétés mécaniques finales du matériau.

Qu'est-ce que le Refroidissement (Trempe) ?

Cette étape implique de réduire rapidement ou lentement la température du matériau jusqu'à température ambiante. La méthode et le milieu utilisés — tels que l'air, l'huile, l'eau ou la saumure — sont choisis spécifiquement pour contrôler la vitesse de refroidissement.

Pourquoi la Vitesse de Refroidissement est Primordiale

La vitesse de refroidissement « verrouille » une structure cristalline spécifique. Un refroidissement très rapide (une trempe) piège une structure dure et cassante comme la martensite. Un refroidissement plus lent permet la formation de structures plus douces et plus ductiles comme la perlite ou la bainite. C'est par ce contrôle que les métallurgistes peuvent produire une large gamme de propriétés à partir du même matériau de base.

Comprendre les Compromis et les Risques

Chaque étape du traitement thermique présente des opportunités d'erreur. Comprendre ces risques souligne l'importance d'un contrôle précis de la température, du temps et de l'atmosphère (comme un vide).

Le Risque d'un Chauffage Incorrect

Se précipiter dans le cycle de chauffage est une erreur courante. Cela peut créer une différence de température importante entre la surface et le cœur de la pièce, générant des contraintes thermiques qui provoquent une déformation.

Le Danger d'un Maintien Incorrect

La période de maintien est un équilibre délicat. Un temps insuffisant entraîne une structure non uniforme et des performances peu fiables. Un temps excessif peut rendre le produit final faible et cassant, même s'il est dur.

La Conséquence d'un Mauvais Refroidissement

La mauvaise vitesse de refroidissement est la cause la plus fréquente d'échec. Un refroidissement trop rapide peut provoquer des fissures de trempe et une extrême fragilité. Un refroidissement trop lent ne permettra pas d'atteindre la dureté et la résistance souhaitées.

Faire le Bon Choix pour Votre Objectif

Les paramètres pour chacune des trois étapes sont sélectionnés en fonction des propriétés finales souhaitées du composant.

- Si votre objectif principal est la dureté maximale : L'objectif est une phase de refroidissement rapide (trempe) après un cycle de chauffage et de maintien approprié pour former une structure entièrement martensitique.

- Si votre objectif principal est la ténacité et la ductilité : L'objectif implique une vitesse de refroidissement plus lente ou un traitement thermique secondaire (comme le revenu) pour affiner la structure cassante en une structure plus solide et plus résiliente.

- Si votre objectif principal est la relaxation des contraintes : L'objectif nécessite une température de chauffage beaucoup plus basse et un cycle de refroidissement très lent et contrôlé pour permettre aux contraintes internes de se relâcher sans modifier la dureté du cœur.

En fin de compte, maîtriser l'interaction entre le chauffage, le maintien à température et le refroidissement est ce qui transforme un simple morceau de métal en un composant d'ingénierie haute performance.

Tableau Récapitulatif :

| Étape | Objectif Clé | Facteur Critique |

|---|---|---|

| 1. Chauffage | Élever uniformément le matériau à une température cible. | Chauffage contrôlé et uniforme pour éviter la déformation/fissuration. |

| 2. Maintien | Maintenir à température pour une transformation microstructurale complète. | Durée précise pour assurer l'uniformité et prévenir la croissance des grains. |

| 3. Refroidissement | Contrôler la vitesse de refroidissement pour verrouiller les propriétés souhaitées. | Le milieu de refroidissement (air, huile, eau) et la vitesse déterminent la dureté/ténacité finale. |

Obtenez des résultats précis et reproductibles pour les processus de traitement thermique de votre laboratoire.

KINTEK se spécialise dans les fours de laboratoire et les équipements de haute qualité qui offrent le contrôle précis de la température, le chauffage uniforme et la performance fiable requis pour chaque étape du traitement thermique. Que vous développiez de nouveaux alliages, traitiez des échantillons pour la science des matériaux ou assuriez le contrôle qualité, nos solutions vous aident à obtenir les propriétés matérielles souhaitées — de la dureté maximale à une ténacité améliorée — en toute confiance.

Contactez KINTEK dès aujourd'hui pour discuter de votre application spécifique et trouver la solution de traitement thermique parfaite pour votre laboratoire.

Guide Visuel

Produits associés

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- À quoi sert un four à moufle haute température ? Obtenir un traitement thermique pur et sans contamination

- Quel est le principe de fonctionnement d'un four à moufle ? Obtenez un chauffage précis et sans contamination

- Quelles précautions prendre lors de l'utilisation d'un four à moufle ? Assurez un traitement sûr à haute température dans votre laboratoire

- Quelle est la différence entre une étuve à air chaud et un four à moufle ? Différences clés en termes de température et d'applications

- Quelle est la fonction principale du four à moufle ? Obtenir un chauffage pur et à haute température sans contamination