En science des matériaux, les quatre méthodes fondamentales de traitement thermique sont le recuit, le durcissement, la trempe et la relaxation des contraintes. Chaque processus implique un cycle de chauffage et de refroidissement soigneusement contrôlé, conçu pour modifier intentionnellement la structure interne d'un métal, modifiant ainsi ses propriétés physiques et mécaniques pour s'adapter à une application spécifique.

Le but principal du traitement thermique n'est pas simplement de chauffer le métal, mais de manipuler précisément sa structure cristalline microscopique. En contrôlant la température et les vitesses de refroidissement, vous pouvez concevoir des propriétés souhaitables comme la douceur pour l'usinage, une dureté extrême pour la durabilité, ou une stabilité interne pour prévenir la distorsion.

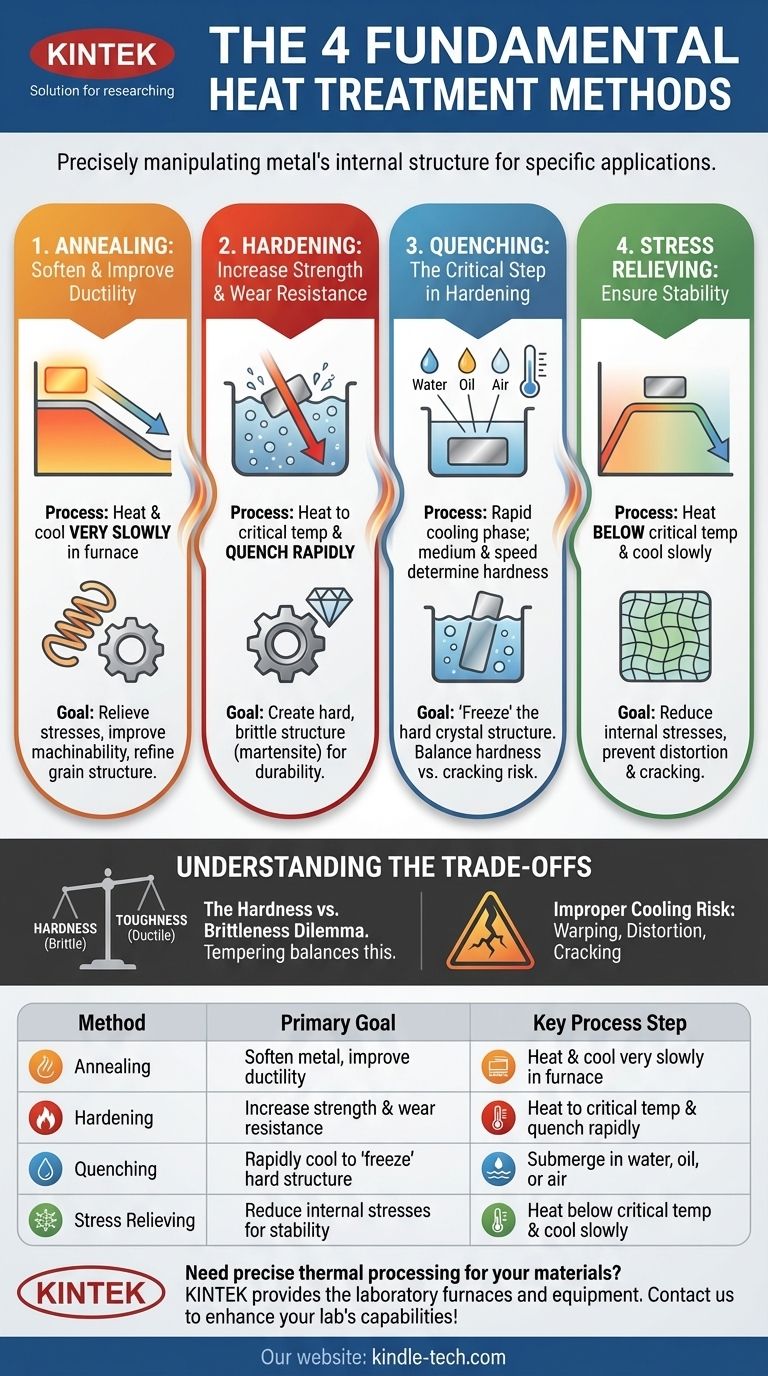

Les quatre piliers du traitement thermique

Chaque méthode de traitement thermique a un but distinct. Comprendre l'objectif de chacune est essentiel pour choisir la bonne pour votre composant. Bien qu'il existe de nombreuses variations, elles découlent toutes de ces principes fondamentaux.

1. Recuit : Pour adoucir et améliorer la ductilité

L'objectif principal du recuit est de rendre un métal aussi doux et ductile que possible. Cela est souvent fait pour soulager les contraintes internes, améliorer l'usinabilité et affiner la structure granulaire du matériau après qu'il a été travaillé (par exemple, plié ou estampé).

Le processus consiste à chauffer le métal à une température spécifique, à le maintenir à cette température pendant une période, puis à le refroidir très lentement, souvent en le laissant dans le four pour qu'il refroidisse.

Ce refroidissement lent permet aux cristaux internes (grains) du matériau de se reformer en un état uniforme et sans contrainte, ce qui donne un matériau plus doux et plus facile à travailler.

2. Durcissement : Pour augmenter la résistance et la tenue à l'usure

Le durcissement est effectué pour augmenter la résistance, la dureté et la tenue à l'usure d'un matériau. Il est le plus couramment appliqué aux aciers à moyenne et haute teneur en carbone.

Le processus consiste à chauffer l'acier à une température critique où sa structure cristalline change, puis à le refroidir rapidement.

Ce refroidissement rapide, connu sous le nom de trempe, fige la structure cristalline dans un état très dur et cassant appelé martensite.

3. Trempe : L'étape critique du durcissement

Bien que parfois listée séparément, la trempe est la phase de refroidissement rapide du processus de durcissement. La vitesse et le milieu de la trempe sont des variables critiques qui déterminent la dureté finale.

Les milieux de trempe courants comprennent l'eau, la saumure, l'huile et l'air forcé. Le choix dépend du type d'acier et de l'équilibre souhaité entre la dureté et le risque de fissuration.

Une trempe plus rapide (par exemple, dans la saumure) produit une pièce plus dure mais plus fragile, tandis qu'une trempe plus lente (par exemple, dans l'huile) entraîne moins de dureté mais aussi moins de contraintes internes et de distorsion.

4. Relaxation des contraintes : Pour assurer la stabilité

La relaxation des contraintes est utilisée pour réduire les contraintes internes qui peuvent avoir été créées lors d'autres processus de fabrication comme le soudage, le moulage ou l'usinage lourd.

Ces contraintes internes peuvent provoquer des changements dimensionnels ou des fissures au fil du temps si elles ne sont pas éliminées. Le processus consiste à chauffer la pièce à une température inférieure à son point de transformation critique et à la maintenir à cette température.

Après le maintien, la pièce est refroidie lentement. Cela permet aux contraintes internes de se relâcher sans modifier de manière significative la dureté ou la structure de base du matériau, ce qui donne un composant stable et fiable.

Comprendre les compromis

Le traitement thermique est un jeu d'équilibre des propriétés. L'amélioration d'une caractéristique se fait souvent au détriment d'une autre.

Le dilemme dureté vs fragilité

Le compromis le plus fondamental est entre la dureté et la fragilité. Un acier entièrement durci est extrêmement solide et résistant à l'usure, mais il est aussi très fragile, comme le verre.

C'est pourquoi les pièces trempées sont presque toujours revenues après la trempe. Le revenu est un traitement thermique secondaire, à plus basse température, qui réduit une partie de la fragilité au prix d'une légère perte de dureté, ce qui permet d'obtenir une pièce finale plus résistante et plus durable.

Le risque d'un refroidissement inapproprié

La phase de trempe est celle où la plupart des défaillances se produisent. Si une pièce est refroidie trop rapidement ou de manière inégale, les immenses contraintes internes peuvent la faire se déformer, se tordre ou se fissurer.

Le choix du milieu de trempe correct et l'agitation appropriée sont essentiels pour le succès, en particulier avec des géométries complexes.

Temps, coût et nécessité

Des processus comme le recuit et la relaxation des contraintes ajoutent du temps et des coûts à la production. Cependant, les ignorer peut entraîner des problèmes beaucoup plus coûteux par la suite.

Une pièce non recuite pourrait être trop dure pour être usinée efficacement, tandis qu'un assemblage soudé non relaxé pourrait se déformer ou tomber en panne en service.

Sélectionner le bon processus pour votre objectif

Votre choix de traitement thermique doit être directement lié à la fonction prévue du composant.

- Si votre objectif principal est d'améliorer l'usinabilité et la ductilité : Le recuit est le processus requis pour adoucir le matériau et le rendre facile à travailler.

- Si votre objectif principal est de maximiser la résistance et la tenue à l'usure : Le durcissement, suivi du revenu, est la voie nécessaire pour obtenir une pièce finale solide et résistante.

- Si votre objectif principal est d'assurer la stabilité dimensionnelle après le soudage ou l'usinage : La relaxation des contraintes est une étape critique pour prévenir la distorsion future ou la défaillance due aux contraintes internes.

En comprenant ces processus fondamentaux, vous pouvez concevoir intentionnellement des matériaux pour répondre aux exigences précises de toute application.

Tableau récapitulatif :

| Méthode | Objectif principal | Étape clé du processus |

|---|---|---|

| Recuit | Adoucir le métal, améliorer la ductilité | Chauffer et refroidir très lentement dans un four |

| Durcissement | Augmenter la résistance et la tenue à l'usure | Chauffer à température critique et tremper rapidement |

| Trempe | Refroidir rapidement pour « figer » la structure dure | Immerger dans l'eau, l'huile ou l'air |

| Relaxation des contraintes | Réduire les contraintes internes pour la stabilité | Chauffer en dessous de la température critique et refroidir lentement |

Besoin d'un traitement thermique précis pour vos matériaux ? Le bon traitement thermique est essentiel pour obtenir la dureté, la résistance et la stabilité souhaitées de vos composants. KINTEK est spécialisé dans la fourniture des fours de laboratoire et des équipements nécessaires pour exécuter ces processus avec précision et répétabilité. Laissez nos experts vous aider à sélectionner la solution parfaite pour vos besoins de recuit, de durcissement ou de relaxation des contraintes. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer les capacités de votre laboratoire !

Guide Visuel

Produits associés

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four de laboratoire tubulaire vertical

Les gens demandent aussi

- Comment étalonner un four à moufle ? Obtenez un contrôle précis de la température pour votre laboratoire

- Quel est le mécanisme de chauffage d'un four à moufle ? Obtenez un traitement propre et uniforme à haute température

- À quoi sert un four à moufle dans la détermination de ? Teneur précise en cendres et composition des matériaux

- Qu'est-ce qu'un four à moufle dans l'environnement ? Obtenez un chauffage propre et sans contaminants

- Quelles sont les parties d'un four à moufle ? Découvrez les composants essentiels pour un chauffage de précision