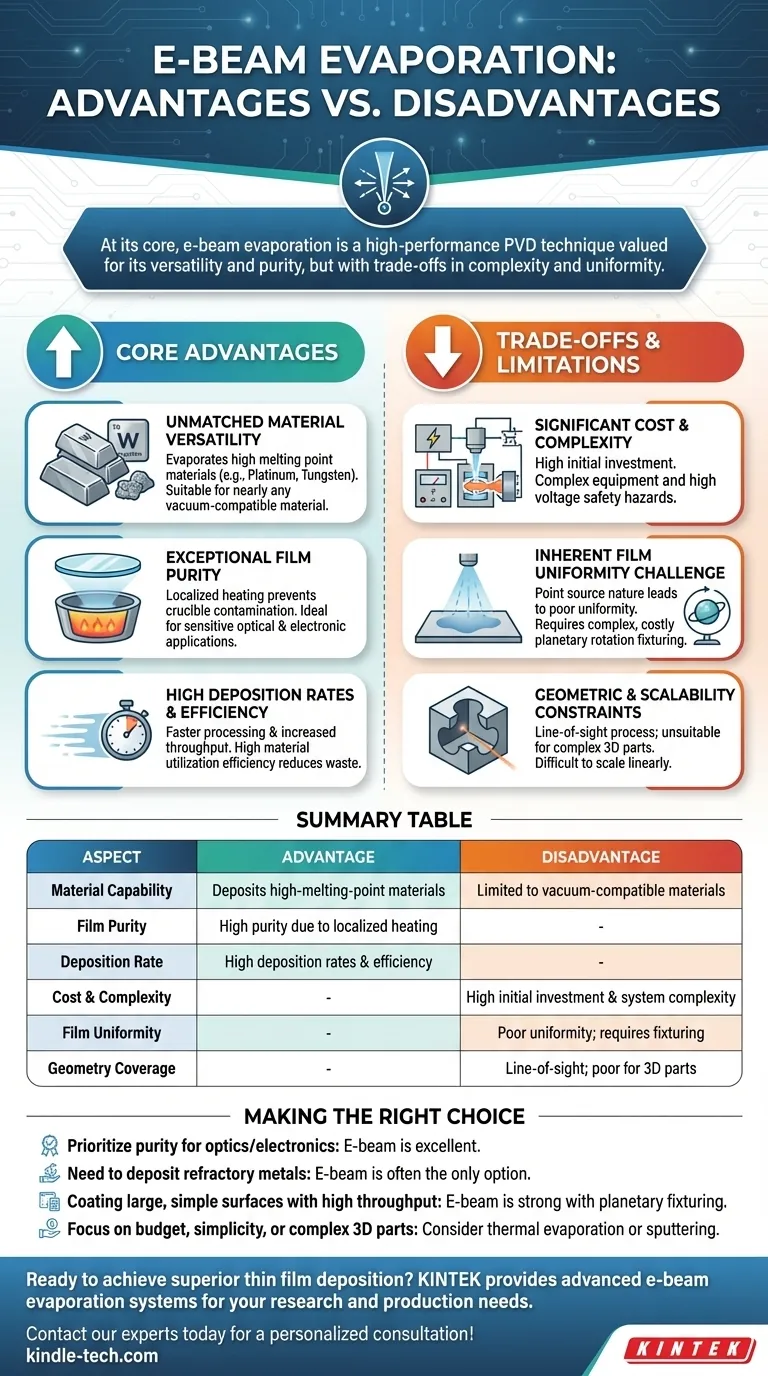

À la base, l'évaporation par faisceau d'électrons (e-beam) est une technique de dépôt physique en phase vapeur (PVD) haute performance, appréciée pour sa polyvalence et sa pureté. Elle excelle dans le dépôt de couches minces de haute qualité à partir d'une vaste gamme de matériaux, y compris ceux ayant des points de fusion très élevés. Cependant, cette capacité s'accompagne de compromis significatifs en termes de complexité de l'équipement, de coût et du défi inhérent à l'obtention d'une uniformité de film.

L'évaporation par faisceau d'électrons est la méthode préférée lorsque la pureté du matériau et la capacité à déposer des matériaux réfractaires sont critiques. Ses principaux inconvénients sont l'investissement initial élevé et l'ingénierie nécessaire pour surmonter son modèle de dépôt non uniforme et en ligne de mire.

Les principaux avantages de l'évaporation par faisceau d'électrons

L'évaporation par faisceau d'électrons offre des avantages distincts qui la rendent indispensable pour les applications exigeantes, en particulier dans les industries de l'optique et des semi-conducteurs.

Polyvalence inégalée des matériaux

Le processus utilise un faisceau d'électrons focalisé pour chauffer le matériau source, lui permettant d'atteindre des températures extrêmement élevées. Cela signifie qu'il peut évaporer des matériaux avec des points de fusion très élevés, tels que le platine ou le tungstène, qu'il est impossible de déposer en utilisant des méthodes d'évaporation thermique plus simples.

Cela rend le faisceau d'électrons adapté à presque tous les matériaux compatibles avec le vide qui ne se décomposent pas lorsqu'ils sont chauffés.

Pureté exceptionnelle du film

Un avantage clé est le chauffage localisé. Le faisceau d'électrons ne chauffe que la surface du matériau source dans le creuset, laissant le creuset lui-même relativement froid.

Cela empêche la contamination par le matériau du creuset de s'infiltrer dans le flux de vapeur, ce qui donne des films minces d'une pureté exceptionnellement élevée. C'est un facteur critique pour les applications optiques et électroniques sensibles.

Taux de dépôt et efficacité élevés

Comparée à d'autres méthodes PVD comme la pulvérisation cathodique, l'évaporation par faisceau d'électrons peut atteindre des taux de dépôt significativement plus élevés. Cela permet des temps de traitement plus rapides et une productivité accrue dans les environnements de production.

Elle offre également généralement une efficacité d'utilisation des matériaux élevée, ce qui signifie qu'une plus grande partie du matériau source se retrouve sur le substrat, réduisant le gaspillage et les coûts à long terme.

Comprendre les compromis et les limites

Bien que puissante, l'évaporation par faisceau d'électrons n'est pas une solution universelle. Ses inconvénients sont significatifs et doivent être soigneusement pris en compte.

Coût et complexité significatifs

Le principal obstacle à l'entrée est l'équipement lui-même. Les systèmes à faisceau d'électrons nécessitent un canon à électrons de haute puissance, une optique magnétique complexe pour le guidage du faisceau et une alimentation haute tension.

Cela rend l'investissement initial beaucoup plus coûteux que les systèmes d'évaporation thermique. La haute tension introduit également un risque de sécurité notable qui nécessite des protocoles appropriés.

Le défi inhérent à l'uniformité du film

L'évaporation par faisceau d'électrons agit comme une "source ponctuelle", ce qui signifie que la vapeur émane d'un petit point et se propage vers l'extérieur. Cela conduit naturellement à une faible uniformité du film sur un grand substrat.

L'obtention de l'uniformité nécessite des supports de substrat complexes et coûteux avec une rotation planétaire, qui déplacent les substrats dans un mouvement composé pour uniformiser le dépôt. Des masques sont également souvent nécessaires pour affiner la distribution du revêtement.

Contraintes géométriques et d'évolutivité

En tant que processus en ligne de mire, l'évaporation par faisceau d'électrons ne convient pas pour le revêtement des surfaces intérieures de formes tridimensionnelles complexes. La vapeur ne peut se déposer que sur les surfaces directement visibles par la source.

De plus, le processus est difficile à faire évoluer linéairement. Le simple fait d'augmenter la puissance ne se traduit pas toujours par une augmentation prévisible du taux de dépôt ou de la surface, ce qui pose des défis pour le développement de processus et certaines applications à grande échelle.

Faire le bon choix pour votre objectif

Le choix de la bonne méthode de dépôt dépend entièrement des priorités spécifiques de votre projet.

- Si votre objectif principal est la pureté de film la plus élevée possible pour l'optique ou l'électronique : Le faisceau d'électrons est un excellent choix, car son chauffage localisé minimise la contamination.

- Si votre objectif principal est de déposer des métaux à point de fusion élevé ou réfractaires : Le faisceau d'électrons est souvent la seule option PVD viable et constitue la norme industrielle claire.

- Si votre objectif principal est de revêtir de grandes surfaces simples avec un débit élevé : Le faisceau d'électrons est un candidat solide, à condition d'investir dans un système avec les fixations planétaires nécessaires pour assurer l'uniformité.

- Si votre objectif principal est le budget, la simplicité ou le revêtement de pièces 3D complexes : Vous devriez fortement envisager des méthodes alternatives comme l'évaporation thermique pour la simplicité ou la pulvérisation cathodique pour une meilleure couverture de marche sur des géométries complexes.

En fin de compte, la sélection de l'évaporation par faisceau d'électrons est une décision stratégique visant à privilégier la qualité du film et la flexibilité des matériaux par rapport à la simplicité et au coût initial.

Tableau récapitulatif :

| Aspect | Avantage | Inconvénient |

|---|---|---|

| Capacité des matériaux | Dépose des matériaux à point de fusion élevé (par ex. Tungstène) | Limité aux matériaux compatibles avec le vide |

| Pureté du film | Haute pureté grâce au chauffage localisé | - |

| Taux de dépôt | Taux de dépôt élevés et efficacité des matériaux | - |

| Coût & Complexité | - | Investissement initial élevé et complexité du système |

| Uniformité du film | - | Faible uniformité ; nécessite des fixations planétaires |

| Couverture géométrique | - | Processus en ligne de mire ; peu adapté aux pièces 3D |

Prêt à réaliser un dépôt de couches minces de qualité supérieure ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire avancés, y compris des systèmes d'évaporation par faisceau d'électrons, pour répondre à vos besoins de recherche et de production les plus exigeants. Notre expertise vous assure d'obtenir la bonne solution pour les revêtements de haute pureté, les matériaux réfractaires et le traitement efficace.

Discutons de vos exigences de projet et trouvons le système de dépôt parfait pour vous.

Contactez nos experts dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Creuset en nitrure de bore conducteur pour revêtement par évaporation par faisceau d'électrons Creuset BN

- Bateau d'évaporation de molybdène, tungstène et tantale pour applications à haute température

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

Les gens demandent aussi

- Quelle est la tension de l'évaporation par faisceau d'électrons ? Obtenez un dépôt de couches minces précis

- Comment fonctionne l'évaporation thermique ? Un guide du dépôt de couches minces pour votre laboratoire

- Quel est l'usage de l'évaporation par faisceau d'électrons ? Obtenir des films minces de haute pureté pour des applications exigeantes

- Qu'est-ce qu'un évaporateur à couche mince ? Une solution douce pour les matériaux thermosensibles et visqueux

- Quels sont les avantages de l'utilisation d'un bateau en céramique couvert comme support lors de la sulfuration à haute température de l'oxyde de tungstène ?

- Comment dépose-t-on les couches minces ? Choisir la bonne méthode pour la performance de votre matériau

- Qu'est-ce que la couverture de marche en évaporation thermique ? Évitez les pannes d'appareil avec la bonne méthode de dépôt

- Quelle est la principale différence entre la pulvérisation cathodique et l'évaporation ? Un guide pour choisir la bonne méthode PVD