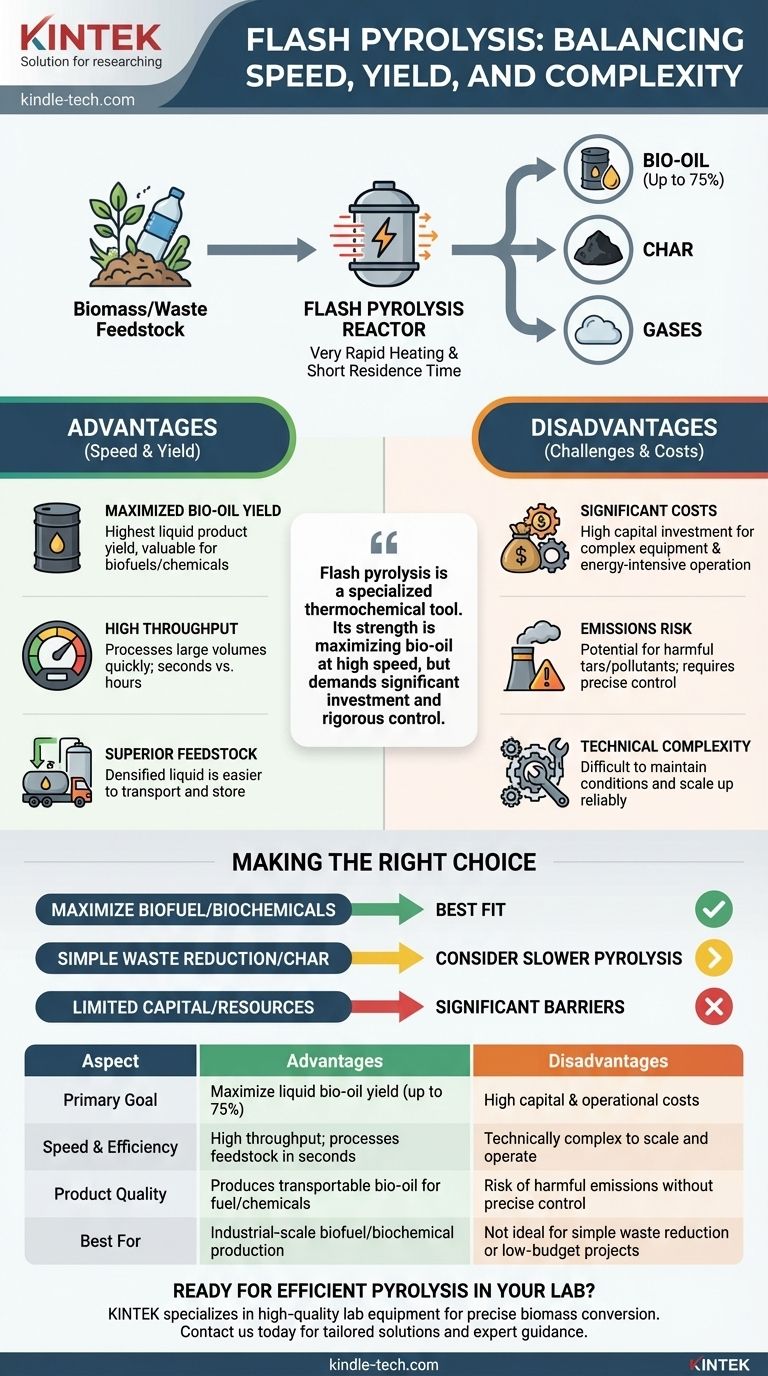

D'un point de vue technique, la pyrolyse éclair offre des avantages significatifs en termes de vitesse de traitement et de rendement en produits précieux comme la bio-huile, ce qui la rend très efficace pour convertir la biomasse et les déchets. Cependant, ces avantages sont contrebalancés par des défis opérationnels considérables, notamment des coûts initiaux élevés et la nécessité critique de gérer les émissions potentiellement nocives grâce à une ingénierie et un contrôle précis.

La pyrolyse éclair n'est pas une solution miracle, mais un outil thermochimique spécialisé. Sa principale force est de maximiser la conversion de la matière organique en bio-huile liquide à grande vitesse, mais cette efficacité exige un investissement important et un contrôle opérationnel rigoureux pour être à la fois économiquement viable et écologiquement saine.

Les principaux avantages : Vitesse et rendement

La pyrolyse éclair est un type spécifique de pyrolyse caractérisé par des vitesses de chauffage très rapides et des temps de réaction courts. Cette conception n'est pas accidentelle ; elle est conçue pour obtenir des résultats spécifiques qui la différencient des méthodes de pyrolyse plus lentes.

Maximiser la production de bio-huile

L'avantage fondamental de la pyrolyse éclair est sa capacité à maximiser le rendement en produits liquides, connus sous le nom de bio-huile ou huile de pyrolyse. Le chauffage extrêmement rapide décompose les matières organiques comme la biomasse ou le plastique si rapidement qu'elles n'ont pas le temps de former des quantités excessives de biocarbone solide ou de gaz non condensables (gaz de synthèse).

Ce processus produit généralement jusqu'à 75 % de bio-huile en poids, par rapport aux rendements liquides beaucoup plus faibles des processus de pyrolyse plus lents qui ont tendance à produire plus de biocarbone.

Débit élevé et vitesse de traitement

La nature « éclair » du processus signifie que la matière première peut être traitée en quelques secondes, plutôt qu'en minutes ou en heures. Cela permet à un réacteur de pyrolyse éclair de traiter un volume de matière beaucoup plus important au fil du temps par rapport à un réacteur de pyrolyse conventionnel de taille similaire.

Ce débit élevé est un facteur critique pour les opérations à l'échelle industrielle où le traitement de grandes quantités de déchets ou de biomasse est un moteur économique clé.

Création d'une matière première supérieure

La bio-huile produite par pyrolyse éclair peut servir de produit intermédiaire précieux. Elle peut être valorisée en biocarburants de transport, utilisée pour générer de la chaleur et de l'électricité, ou servir de source pour l'extraction de produits chimiques de spécialité de valeur.

Sa forme liquide facilite son transport et son stockage par rapport à la biomasse solide brute, densifiant ainsi efficacement l'énergie et la valeur du matériau d'origine.

Comprendre les compromis et les défis inhérents

Les hautes performances de la pyrolyse éclair s'accompagnent d'un ensemble de défis importants qui doivent être relevés pour une mise en œuvre réussie. Ignorer ces compromis est une cause fréquente d'échec de projet.

Coûts d'immobilisation et d'exploitation importants

L'obtention d'un chauffage rapide et d'un contrôle précis de la température nécessite des équipements sophistiqués et coûteux. Les réacteurs, les systèmes de préparation des matières premières et l'équipement de trempe nécessaires pour capturer la vapeur de bio-huile représentent un investissement initial élevé.

De plus, fonctionner à haute température est énergivore, ce qui entraîne des coûts opérationnels élevés qui doivent être pris en compte dans le modèle économique.

Le risque critique d'émissions

Comme tous les processus à haute température, la pyrolyse comporte un risque de production d'émissions nocives si elle n'est pas gérée parfaitement. L'absence d'oxygène empêche la combustion, mais peut entraîner la formation de polluants tels que des goudrons, des particules et des composés organiques volatils.

Une conception de four appropriée, des protocoles opérationnels robustes et un entretien efficace ne sont pas facultatifs — ils sont essentiels pour minimiser l'impact environnemental et se conformer aux réglementations sur la qualité de l'air.

Complexité technique et obstacles à la mise à l'échelle

Le maintien des conditions idéales pour la pyrolyse éclair — taux de transfert de chaleur extrêmement élevés et temps de résidence des vapeurs courts — constitue un défi d'ingénierie. Ces conditions sont difficiles à maintenir de manière cohérente, en particulier lors du passage du processus d'une installation pilote ou de laboratoire à une installation industrielle à grande échelle.

Les problèmes techniques liés aux systèmes d'alimentation, au transfert de chaleur et à la collecte des produits peuvent nuire à l'efficacité et à la fiabilité.

Faire le bon choix pour votre objectif

Pour déterminer si la pyrolyse éclair est l'approche appropriée, vous devez aligner ses capacités spécifiques avec votre objectif principal.

- Si votre objectif principal est de maximiser la production de biocarburants liquides ou de produits biochimiques à partir de biomasse : La pyrolyse éclair est la technologie la plus efficace en raison de sa conception optimisée pour des rendements élevés en bio-huile.

- Si votre objectif principal est la simple réduction du volume de déchets ou la maximisation de la production de biocarbone solide : Un processus de pyrolyse plus lent et moins complexe est souvent plus rentable et plus simple sur le plan opérationnel.

- Si votre objectif principal est un projet disposant de ressources en capital ou techniques limitées : L'investissement initial élevé et la complexité d'ingénierie de la pyrolyse éclair peuvent présenter des obstacles importants à la réussite.

En fin de compte, le succès avec la pyrolyse éclair dépend d'une évaluation lucide de ses compromis et d'un engagement ferme envers la précision d'ingénierie qu'elle exige.

Tableau récapitulatif :

| Aspect | Avantages | Inconvénients |

|---|---|---|

| Objectif principal | Maximiser le rendement en bio-huile liquide (jusqu'à 75 %) | Coûts d'immobilisation et d'exploitation élevés |

| Vitesse et efficacité | Débit élevé ; traite la matière première en quelques secondes | Techniquement complexe à mettre à l'échelle et à utiliser |

| Qualité du produit | Produit une bio-huile transportable pour le carburant/les produits chimiques | Risque d'émissions nocives sans contrôle précis |

| Idéal pour | Production de biocarburants/produits biochimiques à l'échelle industrielle | Moins idéal pour la simple réduction des déchets ou les projets à petit budget |

Prêt à mettre en œuvre une solution de pyrolyse efficace pour votre laboratoire ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire de haute qualité, y compris des systèmes de pyrolyse, pour vous aider à obtenir des résultats précis et fiables dans la conversion de la biomasse et le traitement des déchets. Notre expertise garantit que vous obtenez les bons outils pour maximiser le rendement tout en gérant efficacement les défis opérationnels.

Contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques et découvrir comment KINTEK peut soutenir vos objectifs de recherche et de développement avec des solutions sur mesure et des conseils d'experts.

Guide Visuel

Produits associés

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

Les gens demandent aussi

- Jusqu'où la température d'un métal peut-elle monter ? Des points de fusion aux températures du plasma

- Quel type de matériau est utilisé pour la protection contre la surchauffe dans un four à moufle ? Explication d'un système de sécurité à double couche

- Pourquoi est-il important de durcir l'acier ? Pour obtenir une résistance et une tenue à l'usure supérieures

- Quel transfert d'énergie se produit dans un four ? Maîtrisez la convection, la conduction et le rayonnement pour votre processus

- Quel est le métal le plus couramment utilisé pour la forge ? Commencez par l'acier doux pour réussir votre forgeage