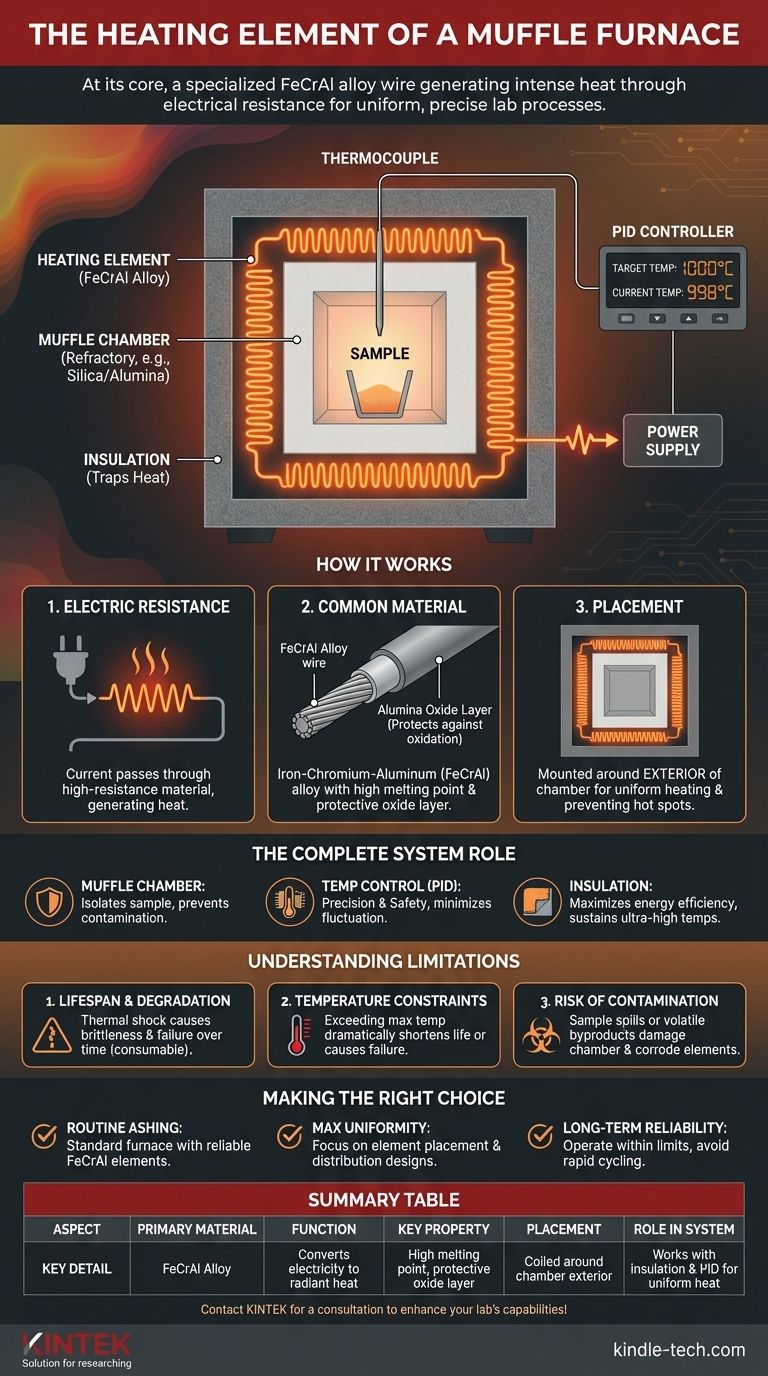

À la base, l'élément chauffant d'un four à moufle est un fil ou une tige spécialisée qui génère une chaleur intense par résistance électrique. Ces éléments sont le plus souvent fabriqués à partir d'un alliage de fer-chrome-aluminium (FeCrAl), conçu pour résister à des températures extrêmement élevées et à l'oxydation. Leur fonction est de convertir l'énergie électrique en chaleur rayonnante nécessaire pour amener la chambre intérieure du four à sa température cible.

L'élément chauffant est le moteur du four, mais sa véritable valeur réside dans son intégration au sein du système. La « moufle », ou chambre isolée, sépare votre échantillon de la source de chaleur brute, assurant un chauffage propre, uniforme et précisément contrôlé — ce qui est l'objectif fondamental du four.

Comment fonctionne l'élément chauffant

La capacité d'un four à moufle à atteindre des températures supérieures à 1000 °C commence par un principe simple : convertir l'électricité en chaleur. L'élément chauffant est le composant conçu pour le faire de manière efficace et fiable.

Le principe de la résistance électrique

Les éléments chauffants sont fabriqués à partir de matériaux présentant une forte résistance électrique. Lorsqu'un courant électrique contrôlé provenant de l'alimentation est appliqué, cette résistance provoque le chauffage et l'incandescence des éléments, rayonnant de l'énergie thermique dans la chambre du four.

Matériaux d'éléments courants

Le matériau le plus répandu pour ces éléments est un alliage de fer-chrome-aluminium (FeCrAl), parfois connu sous des noms commerciaux tels que Kanthal. Ce matériau est choisi pour ses propriétés essentielles : un point de fusion très élevé et la capacité de former une couche protectrice d'oxyde d'aluminium à sa surface, ce qui l'empêche de se dégrader à des températures extrêmes.

Placement pour un chauffage uniforme

Les éléments ne sont pas placés à l'intérieur de la chambre avec votre échantillon. Au lieu de cela, ils sont généralement enroulés en spirale et montés autour de l'extérieur de la chambre intérieure, souvent intégrés dans l'isolation réfractaire. Cela garantit que la chaleur est rayonnée uniformément dans la chambre, évitant les « points chauds » et assurant une température homogène pour le matériau chauffé.

Le rôle de l'élément dans le système complet

L'élément chauffant ne fonctionne pas de manière isolée. Il fait partie intégrante d'un système coordonné où chaque composant a une tâche spécifique.

La chambre à moufle : une barrière protectrice

La « moufle » elle-même est la chambre intérieure scellée fabriquée à partir de matériaux réfractaires comme la silice et l'alumine. Son objectif principal est d'isoler l'échantillon des éléments chauffants. Cette séparation empêche toute contamination potentielle provenant des éléments et garantit que l'échantillon est chauffé uniquement par rayonnement dans un environnement propre.

Le système de contrôle de la température : précision et sécurité

Un système de contrôle sophistiqué gère l'élément chauffant. Un thermocouple à l'intérieur de la chambre mesure la température en temps réel et envoie ces données à un contrôleur PID. Le contrôleur module ensuite précisément l'alimentation des éléments chauffants, les allumant et les éteignant rapidement pour maintenir la température de consigne exacte avec une fluctuation minimale.

Isolation : maximiser l'efficacité

Une isolation de haute qualité entoure la moufle et ses éléments chauffants. Ce matériau emprisonne l'immense chaleur générée par les éléments, empêchant sa fuite. Cela rend non seulement le four très économe en énergie, mais c'est aussi ce qui lui permet d'atteindre et de maintenir des températures ultra-élevées.

Comprendre les limites

Bien que robustes, les éléments chauffants sont le principal composant consommable d'un four à moufle et ont des limites opérationnelles.

Durée de vie et dégradation des éléments

Les éléments chauffants se dégradent avec le temps. Le cycle constant de chauffage et de refroidissement extrêmes (choc thermique) finit par rendre l'alliage cassant, entraînant une défaillance. Il s'agit d'une usure normale, et les éléments sont conçus pour être remplaçables.

Contraintes de température

L'alliage spécifique utilisé pour l'élément chauffant détermine la température maximale atteignable par le four. Dépasser cette température recommandée peut réduire considérablement la durée de vie de l'élément ou provoquer une défaillance immédiate.

Risque de contamination

Bien que la moufle protège l'échantillon de l'élément, elle protège également l'élément de l'échantillon. Les déversements ou les sous-produits volatils d'un échantillon peuvent endommager la chambre réfractaire. Si ces contaminants atteignent les éléments chauffants, ils peuvent provoquer de la corrosion et entraîner une défaillance prématurée.

Faire le bon choix pour votre objectif

Comprendre le rôle de l'élément chauffant vous aide à utiliser votre four plus efficacement et à dépanner les problèmes.

- Si votre objectif principal est le calcinage ou le traitement thermique de routine : Un four standard avec des éléments FeCrAl est le cheval de bataille de l'industrie, offrant des performances fiables et un bon rapport coût-efficacité.

- Si votre objectif principal est l'uniformité maximale de la température : Portez attention aux conceptions de fours qui mettent l'accent sur le placement et la distribution des éléments chauffants autour de la chambre pour le chauffage le plus uniforme possible.

- Si votre objectif principal est la fiabilité à long terme : Faites fonctionner le four dans les limites de température spécifiées et évitez les cycles de température rapides et inutiles pour maximiser la durée de vie des éléments chauffants.

En comprenant l'élément chauffant comme le cœur d'un système sophistiqué, vous pouvez garantir des résultats précis et maintenir votre équipement pour des performances optimales.

Tableau récapitulatif :

| Aspect | Détail clé |

|---|---|

| Matériau principal | Alliage Fer-Chrome-Aluminium (FeCrAl) |

| Fonction | Convertit l'énergie électrique en chaleur rayonnante par résistance |

| Propriété clé | Point de fusion élevé et formation d'une couche d'oxyde protectrice |

| Placement | Enroulé autour de l'extérieur de la chambre à moufle intérieure |

| Rôle dans le système | Fonctionne avec l'isolation et le contrôle PID pour un chauffage uniforme |

Obtenez un chauffage précis et sans contamination pour vos processus de laboratoire. Le bon four à moufle est essentiel pour des applications telles que le calcinage, le traitement thermique et les tests de matériaux. KINTEK est spécialisé dans les fours de laboratoire haute performance dotés d'éléments chauffants robustes et de systèmes de contrôle avancés conçus pour la fiabilité et la précision.

Laissez nos experts vous aider à choisir le four parfait pour vos exigences spécifiques de température et d'uniformité.

Contactez KINTEK dès aujourd'hui pour une consultation afin d'améliorer les capacités de votre laboratoire !

Guide Visuel

Produits associés

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de 1800℃ pour laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Qu'est-ce que la maintenance et comment pouvez-vous entretenir le laboratoire ? Améliorez la fiabilité du laboratoire et l'intégrité des données

- Quelle est la différence entre un four à moufle et une étuve de séchage ? Choisissez le bon outil pour votre laboratoire

- Quelle est l'utilité de la muffe dans un laboratoire alimentaire ? Essentielle pour une analyse précise de la teneur en cendres

- Quelle est la différence entre un creuset et un four ? Comprendre la source de chaleur par rapport au récipient de confinement

- Quelles sont les utilisations du four en laboratoire de chimie ? Débloquez la synthèse et l'analyse de matériaux à haute température