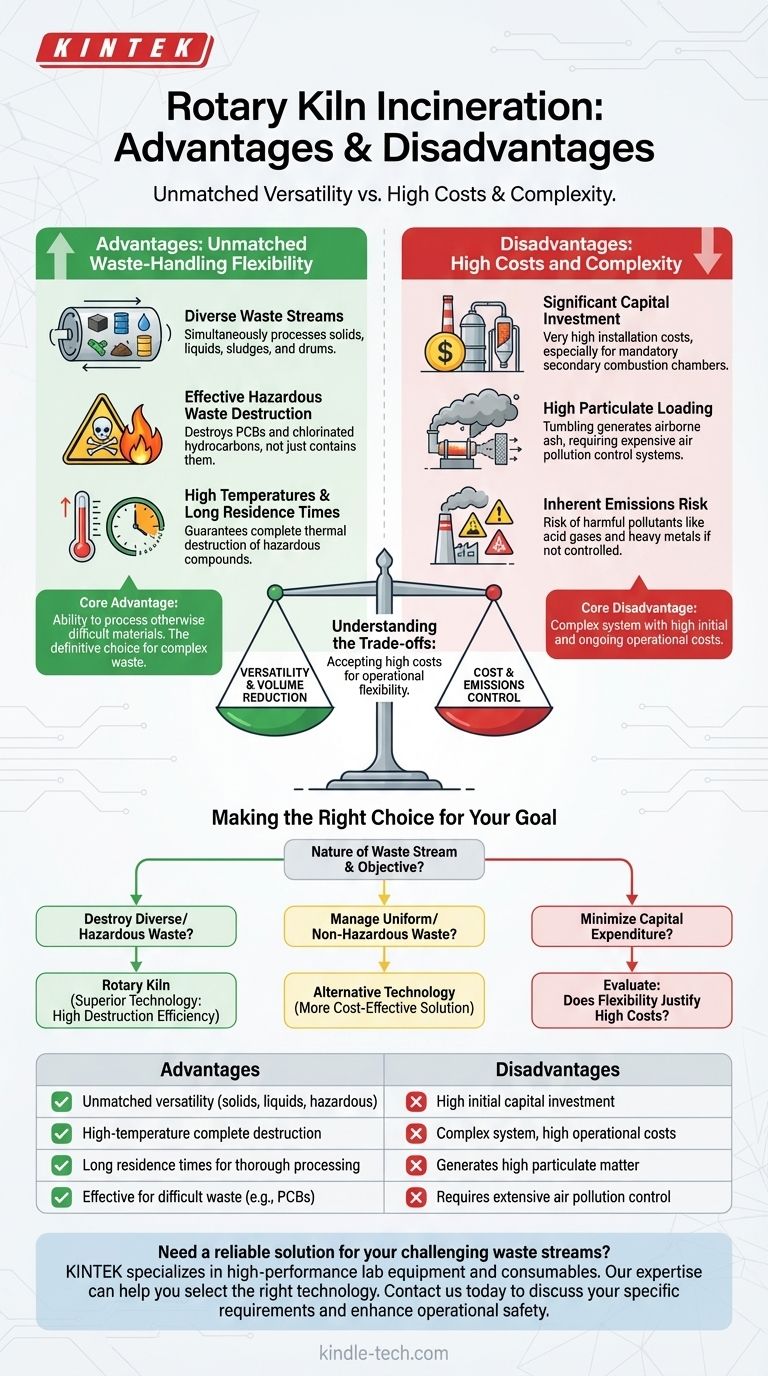

Le principal avantage d'un incinérateur à four rotatif est sa polyvalence inégalée, lui permettant de détruire en toute sécurité une vaste gamme de déchets solides, liquides et dangereux que d'autres systèmes ne peuvent pas traiter. Cependant, cette flexibilité a un coût important, tant en termes d'investissement initial élevé pour les chambres de postcombustion que pour la gestion des niveaux élevés de particules qu'il génère.

Un four rotatif est le choix définitif pour le traitement des flux de déchets complexes, mixtes ou dangereux en raison de son fonctionnement à haute température et de ses longs temps de séjour. Le compromis essentiel est d'accepter des coûts initiaux élevés et des exigences opérationnelles complexes en échange de cette flexibilité opérationnelle inégalée.

L'avantage principal : une flexibilité inégalée dans la gestion des déchets

La principale force d'un four rotatif réside dans sa capacité à traiter des matériaux qui sont autrement difficiles à gérer. Sa conception en fait la technologie préférée pour les tâches d'élimination les plus exigeantes.

Traitement de divers flux de déchets

La conception cylindrique rotative du four culbute constamment les déchets. Cette action lui permet de traiter simultanément des solides, des liquides, des boues, des gaz et même des fûts entiers de déchets, ce qui le rend exceptionnellement adaptable.

Destruction efficace des déchets dangereux

Cette technologie est de plus en plus utilisée pour l'élimination de matériaux dangereux comme les polychlorobiphényles (PCB) et d'autres hydrocarbures chlorés. La conception du système garantit que ces matériaux sont détruits, et non pas seulement contenus.

Températures élevées et longs temps de séjour

Les fours rotatifs fonctionnent à très hautes températures et retiennent les déchets à l'intérieur pendant une période prolongée. Ces deux facteurs — haute température et long temps de séjour — sont essentiels pour garantir la destruction thermique complète des composés dangereux.

Le principal inconvénient : coûts élevés et complexité

La polyvalence d'un incinérateur à four rotatif est rendue possible par un système complexe et coûteux. Ces réalités opérationnelles représentent ses principaux inconvénients.

Investissement en capital significatif

Les systèmes de fours rotatifs ont des coûts d'installation très élevés. Une grande partie de cette dépense est due à la chambre de postcombustion (ou post-brûleur) obligatoire nécessaire pour assurer une combustion et une destruction complètes des polluants.

Charge particulaire élevée

L'action de culbutage qui rend le four si efficace pour le mélange génère également une grande quantité de cendres et de particules en suspension dans l'air. Cela nécessite des systèmes de contrôle de la pollution atmosphérique en aval, étendus et coûteux, pour capturer ces particules avant qu'elles ne soient rejetées.

Risque inhérent d'émissions

Comme toutes les technologies d'incinération, les fours rotatifs convertissent les déchets solides ou liquides en émissions gazeuses. S'ils ne sont pas correctement contrôlés, ceux-ci peuvent inclure des polluants nocifs comme les gaz acides et les métaux lourds, ce qui représente un risque pour l'environnement et la santé humaine.

Comprendre les compromis

Choisir un four rotatif implique un ensemble clair de compromis. Il est essentiel de les comprendre pour prendre une décision éclairée.

Polyvalence vs Coût

Le compromis central est simple : vous gagnez la capacité de traiter presque tous les flux de déchets, mais vous payez une prime significative pour cette capacité, tant en coûts initiaux qu'opérationnels.

Réduction de volume vs Contrôle des émissions

Le four excelle dans la réduction du volume physique des déchets, ce qui est un avantage majeur pour les décharges. Cependant, il y parvient en convertissant ces déchets en gaz, ce qui nécessite ensuite un système de traitement des gaz de combustion complexe et coûteux à gérer.

Production d'énergie vs Risque de polluants

Bien que la chaleur de l'incinération puisse être récupérée pour générer de l'énergie, cet avantage est toujours associé à la responsabilité opérationnelle de la gestion des émissions toxiques. Toute défaillance du système de contrôle de la pollution peut transformer un avantage en un passif.

Faire le bon choix pour votre objectif

Votre décision d'utiliser un four rotatif doit être basée entièrement sur la nature de votre flux de déchets et votre objectif principal.

- Si votre objectif principal est de détruire des flux de déchets divers ou dangereux : Le four rotatif est la technologie supérieure en raison de ses capacités de traitement robustes et de son efficacité de destruction élevée.

- Si votre objectif principal est de gérer un flux de déchets uniforme et non dangereux : Une technologie d'incinération moins complexe et moins coûteuse peut être une solution plus rentable.

- Si votre objectif principal est de minimiser les dépenses d'investissement : Vous devez évaluer attentivement si la flexibilité opérationnelle d'un four rotatif justifie ses coûts initiaux et continus significativement plus élevés.

En fin de compte, choisir un four rotatif est un investissement dans la flexibilité opérationnelle pour les scénarios de gestion des déchets les plus difficiles.

Tableau récapitulatif :

| Avantages | Inconvénients |

|---|---|

| Polyvalence inégalée pour les solides, les liquides et les déchets dangereux | Investissement initial élevé |

| Le fonctionnement à haute température assure une destruction complète | Système complexe avec des coûts opérationnels élevés |

| Longs temps de séjour pour un traitement approfondi | Génère des niveaux élevés de particules |

| Efficace pour les flux de déchets divers et difficiles (par exemple, les PCB) | Nécessite des systèmes de contrôle de la pollution atmosphérique étendus |

Besoin d'une solution fiable pour vos flux de déchets difficiles ? KINTEK est spécialisé dans les équipements de laboratoire et les consommables haute performance, répondant aux besoins des laboratoires. Notre expertise peut vous aider à sélectionner la bonne technologie pour une destruction efficace et sûre des déchets. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons répondre à vos exigences spécifiques et améliorer votre sécurité et votre efficacité opérationnelles.

Guide Visuel

Produits associés

- Fourneuse de pyrolyse de four rotatif électrique Machine calcineuse Petit four rotatif Four rotatif

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Four de régénération électrique pour charbon actif à four rotatif

- Four rotatif continu scellé sous vide Four rotatif

- Four à moufle de 1800℃ pour laboratoire

Les gens demandent aussi

- Quelles sont les applications industrielles de la pyrolyse ? Transformer les déchets en énergie et en produits de valeur

- Quel est le but d'un calcinateur ? Améliorer l'efficacité du traitement à haute température

- Quels sont les produits de la pyrolyse du bois ? Un guide sur les rendements en biochar, bio-huile et gaz de synthèse

- Quel est le principe du four rotatif ? Maîtriser le traitement thermique continu

- Quels sont les différents types de réacteurs de pyrolyse des plastiques ? Choisissez le bon système pour vos déchets