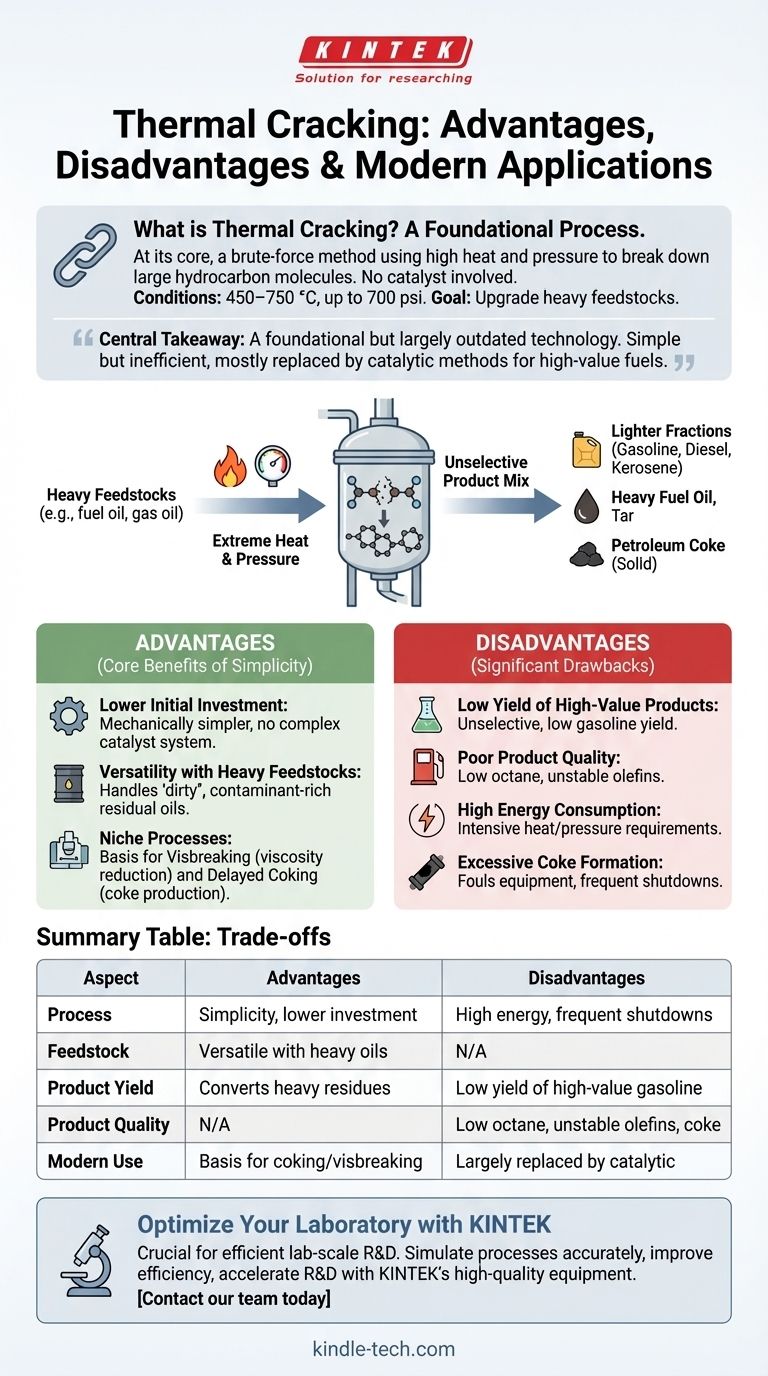

À la base, le craquage thermique est une méthode de force brute qui utilise une chaleur et une pression élevées pour décomposer les grosses molécules d'hydrocarbures. Ses principaux avantages sont sa simplicité et sa capacité à traiter des charges très lourdes et de faible valeur, tandis que ses principaux inconvénients sont la mauvaise qualité des produits, les faibles rendements en produits précieux comme l'essence et la forte consommation d'énergie.

Le point essentiel à retenir est que le craquage thermique est une technologie fondamentale mais largement obsolète pour la production d'essence. Bien que sa simplicité soit un avantage, son inefficacité et la faible qualité de ses produits font qu'elle a été presque entièrement remplacée par des méthodes catalytiques plus avancées pour produire des carburants de grande valeur.

Qu'est-ce que le craquage thermique ? Un procédé fondamental

Le craquage thermique fut l'une des premières méthodes développées pour augmenter la production d'essence à partir du pétrole brut. Il fonctionne sur un principe simple : appliquer des conditions extrêmes pour forcer la rupture des liaisons chimiques.

Le mécanisme central : Chaleur et pression

Le processus implique le chauffage de fractions d'hydrocarbures lourds, comme le fioul ou le gazole, à des températures très élevées (450–750 °C) sous une pression importante (jusqu'à 700 psi). Ces conditions sévères fournissent l'énergie nécessaire pour rompre spontanément les liaisons carbone-carbone dans les grosses molécules, les brisant en molécules plus petites et plus légères. Aucun catalyseur n'est impliqué.

L'objectif principal : Valoriser les charges lourdes

L'objectif fondamental est économique : convertir des flux d'hydrocarbures lourds et de faible valeur en produits plus légers et plus précieux. Cela inclut la transformation des matériaux provenant du « fond du baril » en composants pour l'essence, le diesel et le kérosène.

Les produits : Un mélange non sélectif

Comme le processus n'est pas sélectif, il crée un large éventail de produits. Cela inclut les fractions légères désirées, mais aussi des quantités importantes de fioul lourd, de goudron et de coke de pétrole solide. L'essence produite est riche en oléfines instables et a un indice d'octane très faible.

Les avantages fondamentaux de la simplicité

Bien que largement supplantée, la simplicité du craquage thermique offre quelques avantages clés qui maintiennent des variantes du processus pertinentes dans des niches spécifiques.

Investissement initial plus faible

Comparé aux unités catalytiques modernes, un craqueur thermique est mécaniquement plus simple. Il ne nécessite pas de système réacteur-régénérateur complexe et coûteux pour gérer un catalyseur, ce qui peut réduire les dépenses d'investissement initiales.

Polyvalence avec les charges lourdes

Les procédés thermiques excellent dans le traitement des huiles résiduelles très lourdes et riches en contaminants. Ces charges « sales » désactiveraient ou « empoisonneraient » rapidement les catalyseurs sensibles utilisés dans des méthodes comme le craquage catalytique fluide (FCC), faisant du craquage thermique une étape de valorisation initiale viable.

Procédés de niche comme le cokéfaction et le viscoréduction

Les principes du craquage thermique sont à la base de procédés modernes importants. Le viscoréduction (Visbreaking) est une forme douce utilisée pour réduire la viscosité du fioul lourd, facilitant son transport. La cokéfaction retardée (Delayed coking) est une forme sévère conçue spécifiquement pour maximiser la production de coke de pétrole, un produit solide précieux utilisé dans la fabrication d'électrodes.

Comprendre les inconvénients importants

Les inconvénients du craquage thermique sont substantiels et constituent la principale raison pour laquelle ce n'est plus la méthode privilégiée pour la production de carburants de transport.

Faible rendement en produits de grande valeur

La nature de « force brute » du craquage thermique n'est pas précise. Il produit un rendement relativement faible en essence par rapport aux méthodes catalytiques, une plus grande partie de la charge se retrouvant sous forme d'huiles lourdes et de coke de moindre valeur.

Mauvaise qualité du produit

L'essence produite par craquage thermique a un indice d'octane très faible, ce qui la rend impropre aux moteurs modernes à haute compression sans traitement supplémentaire important. La forte concentration d'oléfines instables signifie également que les produits peuvent former des gommes et des dépôts avec le temps.

Consommation d'énergie élevée

Le maintien des températures et pressions extrêmes requises pour les réactions est extrêmement gourmand en énergie. Cela entraîne des coûts d'exploitation élevés et une empreinte environnementale significative par rapport aux procédés catalytiques à plus basse température.

Formation excessive de coke

Un sous-produit courant et problématique est le coke, un solide dur et riche en carbone. Les dépôts de coke encrassent rapidement l'intérieur des serpentins du réacteur et des équipements, forçant des arrêts fréquents pour des procédures de nettoyage difficiles et longues.

Comment appliquer cela à votre objectif

Comprendre ces compromis est essentiel pour reconnaître où se situent les procédés thermiques dans le paysage moderne des raffineries.

- Si votre objectif principal est la valorisation des résidus les plus lourds : Les procédés thermiques comme la cokéfaction et la viscoréduction sont les outils standards de l'industrie pour transformer le « fond du baril » en flux plus précieux.

- Si votre objectif principal est de maximiser l'essence à indice d'octane élevé : Le craquage thermique est le mauvais choix ; le craquage catalytique fluide (FCC) est bien plus efficace et produit un produit de qualité supérieure à cette fin.

- Si votre objectif principal est une entrée à faible coût pour une valorisation de base : Une unité thermique simple pourrait être envisagée, mais ses coûts d'exploitation élevés et son faible rendement en valeur la rendent économiquement difficile sur la plupart des marchés.

En fin de compte, le craquage thermique représente l'étape initiale essentielle de la technologie de raffinage, une base sur laquelle des procédés catalytiques plus efficaces et plus précis ont été construits.

Tableau récapitulatif :

| Aspect | Avantages | Inconvénients |

|---|---|---|

| Procédé | Simplicité, investissement initial plus faible | Consommation d'énergie élevée, arrêts fréquents |

| Charge | Polyvalent avec les huiles lourdes et riches en contaminants | N/A |

| Rendement du produit | Convertit les résidus lourds en flux plus légers | Faible rendement en essence de grande valeur |

| Qualité du produit | N/A | Indice d'octane faible, oléfines instables, formation de coke |

| Utilisation moderne | Base des procédés de cokéfaction et de viscoréduction | Largement remplacé par le craquage catalytique pour les carburants |

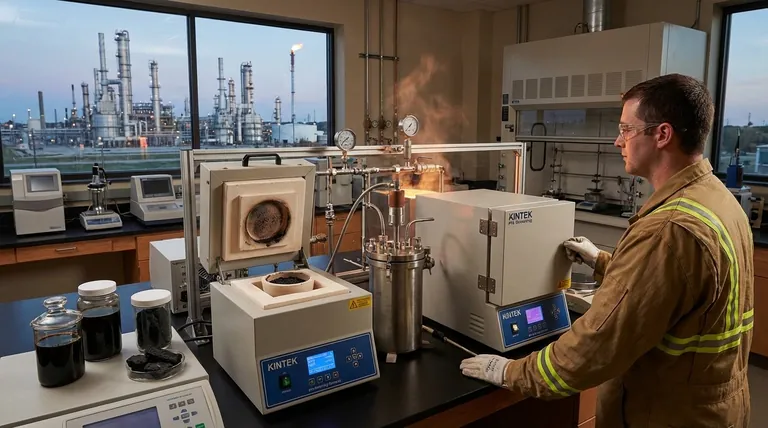

Optimisez le traitement des hydrocarbures de votre laboratoire avec KINTEK

Comprendre les compromis des procédés industriels comme le craquage thermique est crucial pour la recherche et le développement efficaces à l'échelle du laboratoire. Que vous analysiez des charges lourdes, développiez de nouvelles méthodes catalytiques ou simuliez des conditions de raffinage, disposer du bon équipement est essentiel.

KINTEK se spécialise dans la fourniture d'équipements de laboratoire et de consommables de haute qualité adaptés aux besoins des laboratoires de recherche en énergie et en chimie. Nous pouvons vous aider à :

- Simuler les procédés avec précision : Des réacteurs thermiques de base aux systèmes catalytiques avancés.

- Améliorer l'efficacité : Grâce à un contrôle précis de la température et à des équipements durables conçus pour des conditions exigeantes.

- Accélérer la R&D : En fournissant des outils fiables qui réduisent les temps d'arrêt et améliorent la répétabilité des expériences.

Laissez notre expertise soutenir votre travail dans l'avancement de la technologie des carburants. Contactez notre équipe dès aujourd'hui pour discuter de la manière dont les solutions de KINTEK peuvent répondre à vos défis spécifiques en laboratoire et faire progresser votre recherche.

Guide Visuel

Produits associés

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four de laboratoire tubulaire vertical

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

Les gens demandent aussi

- À quoi sert un four à moufle haute température ? Obtenir un traitement thermique pur et sans contamination

- Quelle est l'utilité d'un four à moufle électrique ? Obtenez un traitement pur et à haute température

- Quelle est l'utilité d'un four de laboratoire ? Débloquez la transformation des matériaux pour votre recherche

- Qu'est-ce que le déliantage thermique ? Un guide pour l'élimination sûre des liants pour le MIM et la céramique

- Comment les fours à haute température et les creusets en céramique affectent-ils la stabilité des batteries Li-ion ? Maîtriser la synthèse de précision