Essentiellement, le compactage isostatique offre trois avantages principaux par rapport aux méthodes traditionnelles : l'obtention d'une densité exceptionnellement uniforme, la fourniture d'une résistance constante dans toutes les directions et la possibilité de produire des formes très complexes. Cette combinaison unique permet la création de composants dotés de propriétés mécaniques supérieures et plus prévisibles.

La valeur fondamentale du pressage isostatique réside dans sa capacité à surmonter les limitations inhérentes aux autres procédés de fabrication. En appliquant une pression égale de tous les côtés, il élimine les défauts internes et ouvre des possibilités de conception, ce qui permet d'obtenir des pièces avec une intégrité matérielle maximale.

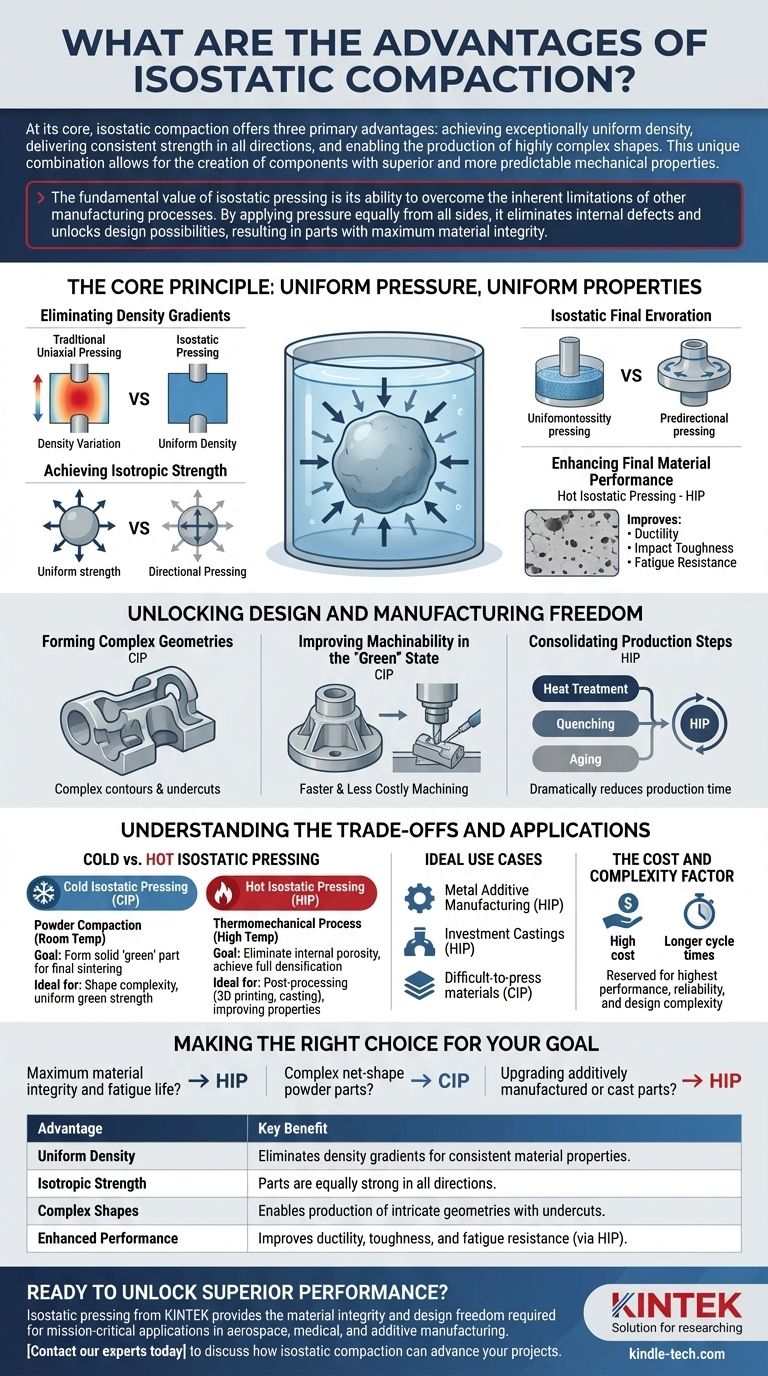

Le principe fondamental : Pression uniforme, propriétés uniformes

Le pressage isostatique fonctionne en submergeant un composant – soit sous forme de poudre dans un moule flexible, soit sous forme de pièce préformée – dans un fluide et en pressurisant ce fluide. Cela garantit que la pression est appliquée de manière égale et simultanée sur chaque surface du composant.

Élimination des gradients de densité

Dans le pressage uniaxial traditionnel, où la pression est appliquée d'une ou deux directions seulement, le frottement entre la poudre et les parois de la matrice crée des variations de densité. La pièce résultante est plus dense près des poinçons et moins dense au milieu. Le pressage isostatique élimine complètement ces gradients, produisant un composant de densité uniforme.

Obtention d'une résistance isotrope

Cette densité uniforme se traduit directement par des propriétés mécaniques isotropes, ce qui signifie que le matériau est également résistant dans toutes les directions. Les pièces sont exemptes des axes faibles ou des points de contrainte internes qui peuvent se former lors du pressage directionnel ou du moulage, ce qui les rend beaucoup plus fiables dans des conditions de charge complexes.

Amélioration des performances finales du matériau

Lorsqu'il est appliqué à haute température (Pressage Isostatique à Chaud, ou PIC), le processus ferme la porosité interne et crée une microstructure uniforme. Cela améliore considérablement des propriétés critiques telles que la ductilité, la ténacité à l'impact et la résistance à la fatigue, portant les performances des pièces moulées ou imprimées en 3D au niveau des matériaux corroyés.

Libérer la liberté de conception et de fabrication

L'utilisation d'une pression uniforme et d'outillages flexibles ouvre des possibilités qui ne sont tout simplement pas réalisables avec des matrices rigides.

Formation de géométries complexes

Le Pressage Isostatique à Froid (PIF) utilise des moules flexibles en élastomère. Cela permet d'ingénieriser des pièces avec des contours complexes, des contre-dépouilles et des cavités internes qu'il serait impossible d'éjecter d'un ensemble de matrices rigides utilisé dans le pressage uniaxial.

Amélioration de l'usinabilité à l'état "vert"

Le PIF produit une pièce pré-frittée (un compact "vert") avec une résistance très élevée et uniforme. Cela permet d'effectuer un usinage complexe sur la pièce avant le processus final de durcissement et de frittage, ce qui est souvent plus rapide et moins coûteux que l'usinage du matériau entièrement dense et durci.

Consolidation des étapes de production

Le Pressage Isostatique à Chaud (PIC) peut être conçu pour combiner plusieurs processus thermiques en un seul. Un seul cycle de PIC peut simultanément inclure le traitement thermique, la trempe et le vieillissement, consolidant les étapes de fabrication et réduisant considérablement le temps de production global et la manipulation des pièces.

Comprendre les compromis et les applications

Bien que puissant, le pressage isostatique est un outil spécifique pour des défis spécifiques. Le choix entre le Pressage Isostatique à Froid (PIF) et le Pressage Isostatique à Chaud (PIC) dépend entièrement de l'objectif.

Pressage Isostatique à Froid vs. à Chaud

Le Pressage Isostatique à Froid (PIF) est une méthode de compactage de poudre utilisée à ou près de la température ambiante. Son but est de former une pièce "verte" solide à partir d'une poudre avant le frittage final. Il est choisi pour la complexité de la forme et la résistance verte uniforme.

Le Pressage Isostatique à Chaud (PIC) est un processus thermomécanique utilisé sur une pièce déjà formée (par exemple, issue du moulage, de la fabrication additive ou du PIF). Son but est d'éliminer la porosité interne et les défauts, d'obtenir une densification complète et d'améliorer les propriétés du matériau.

Cas d'utilisation idéaux

Le PIC est une étape de post-traitement révolutionnaire pour la fabrication additive métallique (impression 3D), où il répare la porosité et remédie à la mauvaise adhérence des couches. Il est également utilisé pour éliminer les vides internes dans les moulages de précision pour des applications aérospatiales ou médicales critiques. Le PIF excelle dans la production de pièces à partir de matériaux difficiles à presser ou d'électrolytes mous.

Le facteur coût et complexité

Les systèmes de pressage isostatique représentent un investissement en capital important, et les temps de cycle peuvent être plus longs que le pressage conventionnel. C'est donc un processus réservé aux applications où les performances, la fiabilité et la complexité de conception les plus élevées possibles justifient le coût.

Faire le bon choix pour votre objectif

Le choix de la bonne stratégie de compactage nécessite une compréhension claire des exigences d'utilisation finale de votre composant.

- Si votre objectif principal est l'intégrité maximale du matériau et la durée de vie en fatigue : Utilisez le PIC comme étape de densification finale pour éliminer les défauts internes dans les composants critiques.

- Si votre objectif principal est de créer des pièces en poudre complexes à forme nette : Utilisez le PIF pour obtenir des géométries complexes et une résistance verte élevée qui ne peuvent être réalisées avec le pressage uniaxial.

- Si votre objectif principal est d'améliorer les pièces fabriquées additivement ou moulées : Appliquez le PIC comme étape de post-traitement pour atteindre des propriétés mécaniques comparables à celles des matériaux forgés.

En fin de compte, le pressage isostatique vous permet d'ingénieriser des matériaux et des composants qui atteignent un niveau de performance et de fiabilité inégalé.

Tableau récapitulatif :

| Avantage | Bénéfice clé |

|---|---|

| Densité uniforme | Élimine les gradients de densité pour des propriétés matérielles constantes. |

| Résistance isotrope | Les pièces sont également résistantes dans toutes les directions. |

| Formes complexes | Permet la production de géométries complexes avec des contre-dépouilles. |

| Performances améliorées | Améliore la ductilité, la ténacité et la résistance à la fatigue (via le PIC). |

Prêt à débloquer des performances supérieures pour vos composants ?

Le pressage isostatique de KINTEK offre l'intégrité matérielle et la liberté de conception requises pour les applications critiques dans l'aérospatiale, le médical et la fabrication additive. Notre expertise en équipement de laboratoire et consommables vous assure d'obtenir la bonne solution pour densifier les poudres métalliques, réparer la porosité dans les pièces imprimées en 3D ou créer des composants céramiques complexes.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont le compactage isostatique peut faire progresser vos projets.

Guide Visuel

Produits associés

- Presse isostatique manuelle à froid CIP pour pastilles

- Presse isostatique à chaud WIP Station de travail 300 MPa pour applications haute pression

- Presse à comprimés électrique à poinçon unique, laboratoire, poudre, poinçonnage TDP

- Machine de comprimé à poinçon unique et machine de comprimé rotative pour la production de masse pour TDP

- Machine de moulage de spécimens métallographiques pour matériaux et analyses de laboratoire

Les gens demandent aussi

- Qu'est-ce que le processus CIP à froid ? Obtenez une densité uniforme dans les pièces en poudre complexes

- Comment une presse isostatique à froid contribue-t-elle à la formation des corps bruts en alliage de molybdène TZC ? Conseils clés pour la densification

- Quels avantages le pressage isostatique à froid (CIP) offre-t-il pour les composites nickel-alumine ? Amélioration de la densité et de la résistance

- Quels sont les avantages de l'utilisation d'une presse isostatique à froid pour les cellules solaires à pérovskite ? Libérez les performances sous haute pression

- Quels avantages l'équipement CIP offre-t-il pour les composites W-TiC ? Obtenez des matériaux denses et sans défaut