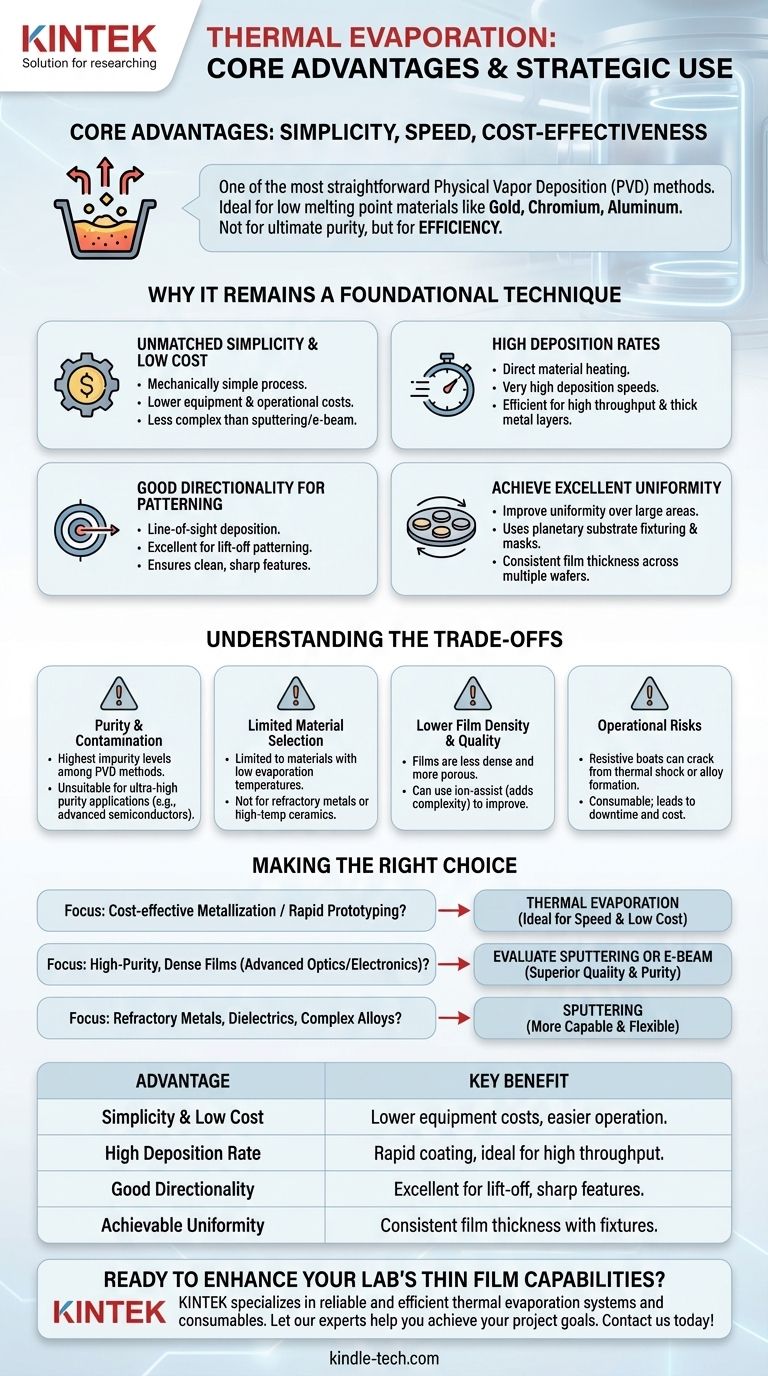

À la base, les principaux avantages de l'évaporation thermique sont sa simplicité, sa rapidité et son caractère économique. C'est l'une des méthodes de dépôt physique en phase vapeur (PVD) les plus simples, servant de technique fondamentale pour déposer des couches minces de matériaux ayant des points de fusion relativement bas, tels que l'or, le chrome ou l'aluminium.

Bien que souvent considérée comme une méthode de dépôt de base, la valeur de l'évaporation thermique ne réside pas dans sa sophistication, mais dans son efficacité. Elle offre une voie de dépôt rapide, peu coûteuse et très directionnelle, ce qui en fait le choix optimal pour des applications spécifiques où la pureté ultime du film n'est pas la principale préoccupation.

Pourquoi reste-t-elle une technique fondamentale

La persistance de l'évaporation thermique dans les environnements de recherche et de production est due à un ensemble convaincant d'avantages pratiques. Elle excelle lorsque l'objectif est de déposer un film simple rapidement et à moindre coût.

Simplicité et faible coût inégalés

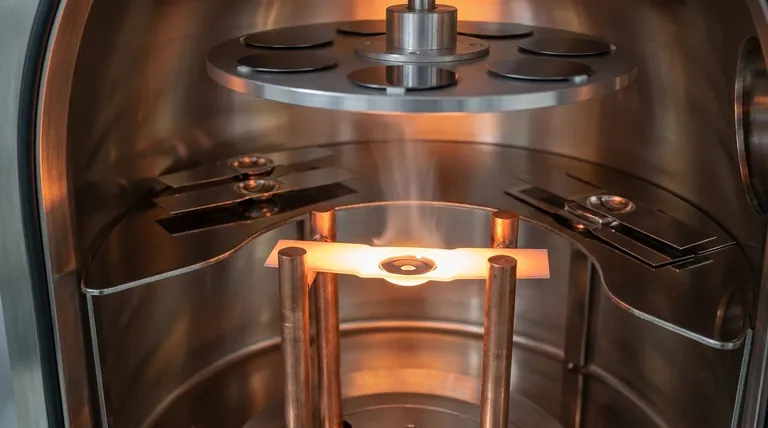

Le processus est mécaniquement simple : un courant est passé à travers un « creuset » ou un filament résistif contenant le matériau source. Ce chauffage provoque la sublimation ou l'évaporation du matériau, recouvrant un substrat dans la chambre à vide.

Cette simplicité se traduit directement par des coûts d'équipement inférieurs et une opération moins complexe par rapport à des méthodes comme le pulvérisation cathodique (sputtering) ou l'évaporation par faisceau d'électrons.

Taux de dépôt élevés

Étant donné que le matériau est chauffé directement à son point d'évaporation, l'évaporation thermique peut atteindre des taux de dépôt très élevés. Cette vitesse la rend très efficace pour les processus où le débit est un facteur clé, comme le revêtement de grands lots d'échantillons ou la création de couches métalliques épaisses.

Bonne directionnalité pour la structuration

Le matériau évaporé voyage en ligne droite de la source au substrat. Ce dépôt « à vue » est très directionnel, ce qui constitue un avantage significatif pour les processus tels que la structuration par lift-off.

Une bonne directionnalité assure des caractéristiques nettes et précises car le matériau évaporé ne recouvre pas les parois latérales de la photorésine.

Peut atteindre une excellente uniformité

Bien qu'une simple source ponctuelle ne soit pas intrinsèquement uniforme sur une grande surface, l'uniformité peut être considérablement améliorée. En utilisant un montage de substrat planétaire (qui fait tourner et révolutionner les substrats) et des masques d'uniformité soigneusement conçus, l'évaporation thermique peut obtenir une excellente cohérence de l'épaisseur du film sur plusieurs plaquettes.

Comprendre les compromis

La simplicité qui rend l'évaporation thermique attrayante introduit également des limitations critiques. Comprendre ces compromis est essentiel pour choisir le bon outil pour la tâche.

Le problème de la pureté et de la contamination

L'évaporation thermique produit généralement des films avec les niveaux d'impuretés les plus élevés parmi les méthodes PVD courantes. Le filament ou le creuset chaud peut dégazé ou même co-évaporer, introduisant des contaminants dans le film.

Cela le rend inapproprié pour les applications exigeant une pureté ultra-élevée, comme dans la fabrication de semi-conducteurs avancés.

Sélection limitée de matériaux

La technique est fondamentalement limitée aux matériaux qui peuvent être évaporés aux températures que le creuset résistif peut supporter sans défaillance. Elle fonctionne bien pour les métaux à bas point de fusion comme l'Au, le Cr et le Ge.

Cependant, elle ne convient pas aux métaux réfractaires (comme le tungstène ou le tantale) ni à de nombreux composés céramiques qui nécessitent des températures extrêmement élevées pour se vaporiser.

Densité et qualité de film inférieures

Les films déposés par évaporation thermique ont tendance à être moins denses et plus poreux que ceux créés par des processus à plus haute énergie comme le pulvérisation cathodique. Cela peut affecter leurs propriétés mécaniques et optiques.

Cette limitation peut être partiellement surmontée en utilisant une source d'assistance ionique, qui bombarde le film en croissance avec des ions pour augmenter sa densité, mais cela ajoute de la complexité et des coûts.

Risques opérationnels : Fissuration du creuset

Les creusets résistifs sont consommables et sujets à la défaillance. Le choc thermique, causé par une augmentation ou une diminution trop rapide de la puissance, peut fissurer le creuset.

De plus, certains matériaux évaporables peuvent former des alliages avec le matériau du creuset à haute température, le rendant cassant et provoquant sa fissuration. Un creuset fissuré doit être mis au rebut, entraînant des temps d'arrêt et des coûts matériels.

Faire le bon choix pour votre objectif

Choisir l'évaporation thermique est une décision stratégique basée sur vos exigences techniques et budgétaires spécifiques.

- Si votre objectif principal est la métallisation rentable ou le prototypage rapide : L'évaporation thermique est souvent le choix idéal en raison de sa rapidité et de ses faibles frais généraux d'exploitation.

- Si votre objectif principal est de créer des films denses et de haute pureté pour l'optique ou l'électronique avancée : Vous devriez évaluer le pulvérisation cathodique ou l'évaporation par faisceau d'électrons, qui offrent une qualité et une pureté de film supérieures.

- Si votre objectif principal est de déposer des métaux réfractaires, des diélectriques ou des alliages complexes : L'évaporation thermique est inappropriée ; le pulvérisation cathodique est l'alternative bien plus capable et flexible.

En fin de compte, sa valeur réside dans le fait de savoir exactement quand son approche simple constitue un avantage stratégique.

Tableau récapitulatif :

| Avantage | Avantage clé |

|---|---|

| Simplicité et faible coût | Coûts d'équipement inférieurs et fonctionnement plus facile que les autres méthodes PVD. |

| Taux de dépôt élevé | Revêtement rapide, idéal pour un débit élevé et des couches métalliques épaisses. |

| Bonne directionnalité | Excellent pour la structuration par lift-off, créant des caractéristiques nettes et précises. |

| Uniformité réalisable | Les montages planétaires et les masques permettent une épaisseur de film cohérente. |

Prêt à améliorer les capacités de couches minces de votre laboratoire ?

KINTEK se spécialise dans la fourniture de systèmes et de consommables d'évaporation thermique fiables et efficaces. Que vous vous concentriez sur le prototypage rapide, la métallisation rentable ou des applications de recherche spécifiques, notre expertise garantit que vous obtenez la bonne solution pour les besoins de votre laboratoire.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos équipements d'évaporation thermique peuvent rationaliser votre processus de dépôt. Prenez contact via notre formulaire de contact et laissez nos experts vous aider à atteindre vos objectifs de projet.

Guide Visuel

Produits associés

- Bateau d'évaporation en tungstène-molybdène à fond hémisphérique

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

Les gens demandent aussi

- Comment fonctionne une source d'évaporation de molybdène dans une atmosphère de sulfure d'hydrogène lors de la synthèse de films minces de disulfure de molybdène ?

- Quel est le but de l'évaporation sous vide ? Purifier l'eau ou créer des revêtements de haute pureté

- Quelles sont les utilisations de l'évaporation dans l'industrie ? De la concentration alimentaire au dépôt de couches minces de haute technologie

- Qu'est-ce que l'effet thermique par évaporation ? Un guide simple de dépôt de couches minces

- Comment le temps de déposition est-il calculé ? Maîtriser le chronomètre pour un avantage juridique stratégique