À la base, le durcissement par faisceau d'électrons (EB) est une méthode de traitement de surface de haute précision utilisée pour augmenter la résistance à l'usure et la durée de vie en fatigue des composants critiques en acier et en fonte. Il trouve ses principales applications dans les industries automobile, aérospatiale et de la fabrication d'outils où une dureté ciblée est requise sur des pièces complexes avec une distorsion minimale.

La véritable valeur du durcissement par faisceau d'électrons n'est pas seulement de créer une surface dure ; c'est la capacité de le faire avec une précision chirurgicale sur des zones spécifiques, laissant les propriétés et les dimensions du reste du composant pratiquement inchangées.

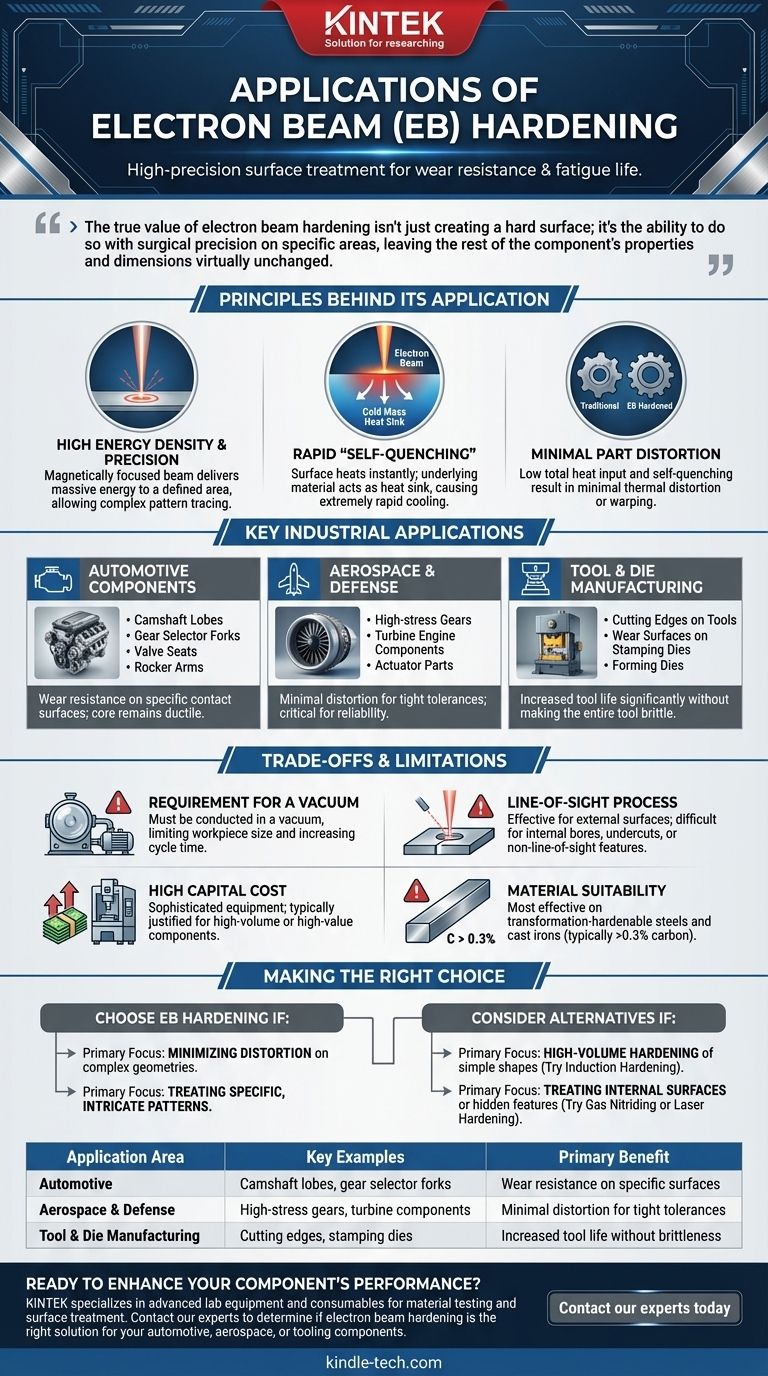

Les principes derrière son application

Pour comprendre où le durcissement EB excelle, vous devez d'abord saisir ses avantages fondamentaux par rapport aux méthodes conventionnelles. Ces avantages dictent directement ses applications idéales.

Haute densité d'énergie et précision

Le processus utilise un faisceau d'électrons à haute vitesse focalisé magnétiquement pour délivrer une quantité massive d'énergie à une zone très petite et définie avec précision sur la surface du composant. Cela permet le traçage exact de motifs complexes.

« Trempe auto-entretenue » rapide

Le faisceau chauffe la couche superficielle presque instantanément. Dès que le faisceau s'éloigne, la grande masse froide du matériau sous-jacent agit comme un dissipateur thermique parfait, évacuant la chaleur de la surface à une vitesse extrêmement élevée. Cet effet de trempe auto-entretenue est ce qui crée la structure martensitique durcie.

Distorsion minimale des pièces

Étant donné que la chaleur n'est appliquée qu'à la surface et pendant une très courte durée, l'apport total de chaleur dans le composant est remarquablement faible. Ceci, combiné à la trempe auto-entretenue, signifie qu'il y a très peu de distorsion thermique, de gauchissement ou de changement de dimension courants avec le durcissement par four ou par induction.

Applications industrielles clés en détail

Les caractéristiques uniques du durcissement EB en font la solution privilégiée pour des composants spécifiques et exigeants.

Composants automobiles

C'est le plus grand domaine d'application, motivé par le besoin de pièces légères et performantes en production de masse.

Les exemples clés comprennent les loges d'arbres à cames, les fourchettes de sélection de vitesse, les sièges de soupape et les culbuteurs. Ces pièces nécessitent une résistance à l'usure exceptionnelle sur des surfaces de contact très spécifiques tandis que le cœur reste ductile et résistant.

Aérospatiale et Défense

Dans ce secteur, la performance et la fiabilité sont primordiales. Le durcissement EB est utilisé sur des composants critiques où la défaillance n'est pas une option.

Les applications comprennent le traitement des surfaces des engrenages soumis à de fortes contraintes, des composants de moteurs à turbine et des pièces d'actionneur. La distorsion minimale est cruciale pour maintenir les tolérances serrées requises en ingénierie aérospatiale.

Fabrication d'outils et de matrices

La longévité des outils et des matrices dépend entièrement de la dureté et de la durabilité de leurs surfaces de travail.

Le durcissement EB est utilisé pour créer des arêtes de coupe extrêmement dures sur les outils ou pour durcir sélectivement les surfaces d'usure sur les matrices d'emboutissage et de formage. Cela augmente considérablement la durée de vie de l'outil sans rendre l'outil entier cassant.

Comprendre les compromis et les limites

Aucun processus n'est parfait. L'objectivité exige de reconnaître les contraintes du durcissement par faisceau d'électrons, qui définissent souvent quand il ne faut pas l'utiliser.

Exigence d'un vide

Le processus doit être effectué dans une chambre à vide pour empêcher les électrons d'entrer en collision avec les molécules d'air. Cela limite la taille de la pièce et peut ajouter au temps de cycle pour le pompage de la chambre.

Processus à ligne de visée

Le faisceau d'électrons voyage en ligne droite. Cela signifie qu'il est très efficace pour traiter les surfaces externes, mais qu'il ne peut pas facilement durcir les alésages internes, les contre-dépouilles ou d'autres caractéristiques qui ne sont pas dans sa ligne de visée directe.

Coût d'investissement élevé

L'équipement pour le durcissement par faisceau d'électrons est sophistiqué et représente un investissement en capital important. Par conséquent, son utilisation est généralement justifiée pour des séries de production à grand volume ou pour des composants de très grande valeur où les avantages en termes de performance l'emportent sur le coût.

Adéquation des matériaux

Le processus est plus efficace sur les matériaux capables de durcissement par transformation, principalement les aciers et les fontes avec une teneur en carbone suffisante (typiquement >0,3 %). Il n'est pas adapté aux alliages non ferreux ou aux aciers qui ne peuvent pas être durcis par trempe.

Faire le bon choix pour votre composant

La sélection d'un processus de durcissement de surface nécessite de faire correspondre les forces de la technologie à votre objectif d'ingénierie principal.

- Si votre objectif principal est de minimiser la distorsion sur des géométries complexes : Le durcissement EB est un choix exceptionnel, souvent supérieur au durcissement par induction ou au durcissement en profondeur.

- Si votre objectif principal est de traiter des motifs spécifiques et complexes sur une surface : Le contrôle précis du faisceau d'électrons permet un durcissement par motifs que d'autres méthodes ne peuvent pas facilement reproduire.

- Si votre objectif principal est le durcissement à haut volume de formes simples : Le durcissement par induction traditionnel peut être une solution plus rentable.

- Si votre objectif principal est de traiter des surfaces internes ou des caractéristiques cachées : Vous devrez envisager des méthodes alternatives telles que la nitruration au gaz ou le durcissement au laser, qui peuvent accéder aux zones hors ligne de visée.

En comprenant ces principes fondamentaux, vous pouvez spécifier en toute confiance le durcissement par faisceau d'électrons pour les applications où la précision, la performance et la stabilité dimensionnelle sont non négociables.

Tableau récapitulatif :

| Domaine d'application | Exemples clés | Avantage principal |

|---|---|---|

| Automobile | Loges d'arbres à cames, fourchettes de sélection de vitesse | Résistance à l'usure sur des surfaces spécifiques |

| Aérospatiale et Défense | Engrenages à fortes contraintes, composants de turbine | Distorsion minimale pour des tolérances serrées |

| Fabrication d'outils et de matrices | Arêtes de coupe, matrices d'emboutissage | Durée de vie accrue de l'outil sans fragilité |

Prêt à améliorer les performances de votre composant grâce à un durcissement de précision ?

KINTEK est spécialisée dans les équipements de laboratoire avancés et les consommables pour les essais de matériaux et le traitement de surface. Notre expertise peut vous aider à déterminer si le durcissement par faisceau d'électrons est la bonne solution pour vos composants automobiles, aérospatiaux ou d'outillage, garantissant une résistance à l'usure supérieure et une distorsion minimale.

Contactez nos experts dès aujourd'hui pour discuter de votre application spécifique et découvrir la valeur que nous pouvons apporter à votre laboratoire ou à votre processus de production.

Guide Visuel

Produits associés

- Moule de presse anti-fissuration pour usage en laboratoire

- Tamis de laboratoire et machines de tamisage

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Stérilisateur de laboratoire Autoclave de laboratoire Stérilisateur à vapeur sous pression vertical pour écran à cristaux liquides de type automatique

Les gens demandent aussi

- Quel rôle jouent les moules en graphite de haute résistance lors du pressage à chaud sous vide ? Amélioration de la précision des composites CuAlMn

- Quelles sont les exigences techniques auxquelles les moules spécialisés supportant la pression doivent répondre ? Optimisation de la densification des électrolytes sulfurés

- Pourquoi un contrôle précis de la température et de la pression est-il nécessaire pour les douilles combustibles ? Assurer l'intégrité structurelle

- Quel est le rôle des moules en graphite lors du pressage à chaud des céramiques LSLBO ? Essentiel pour les électrolytes à haute densité

- Quels sont les avantages de l'utilisation de moules en graphite de haute résistance dans le frittage par pressage à chaud des composites à base de Ti6Al4V ?