En substance, l'usinage par faisceau d'électrons (EBM) est un processus thermique hautement spécialisé utilisé pour le perçage et la découpe de précision de matériaux difficiles, voire impossibles à usiner avec les méthodes conventionnelles. Ses principales applications se trouvent dans les industries nécessitant une précision microscopique et la capacité de travailler avec des alliages avancés, tels que l'aérospatiale, la fabrication de dispositifs médicaux et la microélectronique.

La valeur fondamentale de l'usinage par faisceau d'électrons n'est pas la vitesse ou le volume, mais sa capacité unique à créer des caractéristiques extrêmement fines et complexes dans des matériaux difficiles à usiner sans force mécanique, ce qui en fait un outil indispensable pour les défis de fabrication hautement spécialisés.

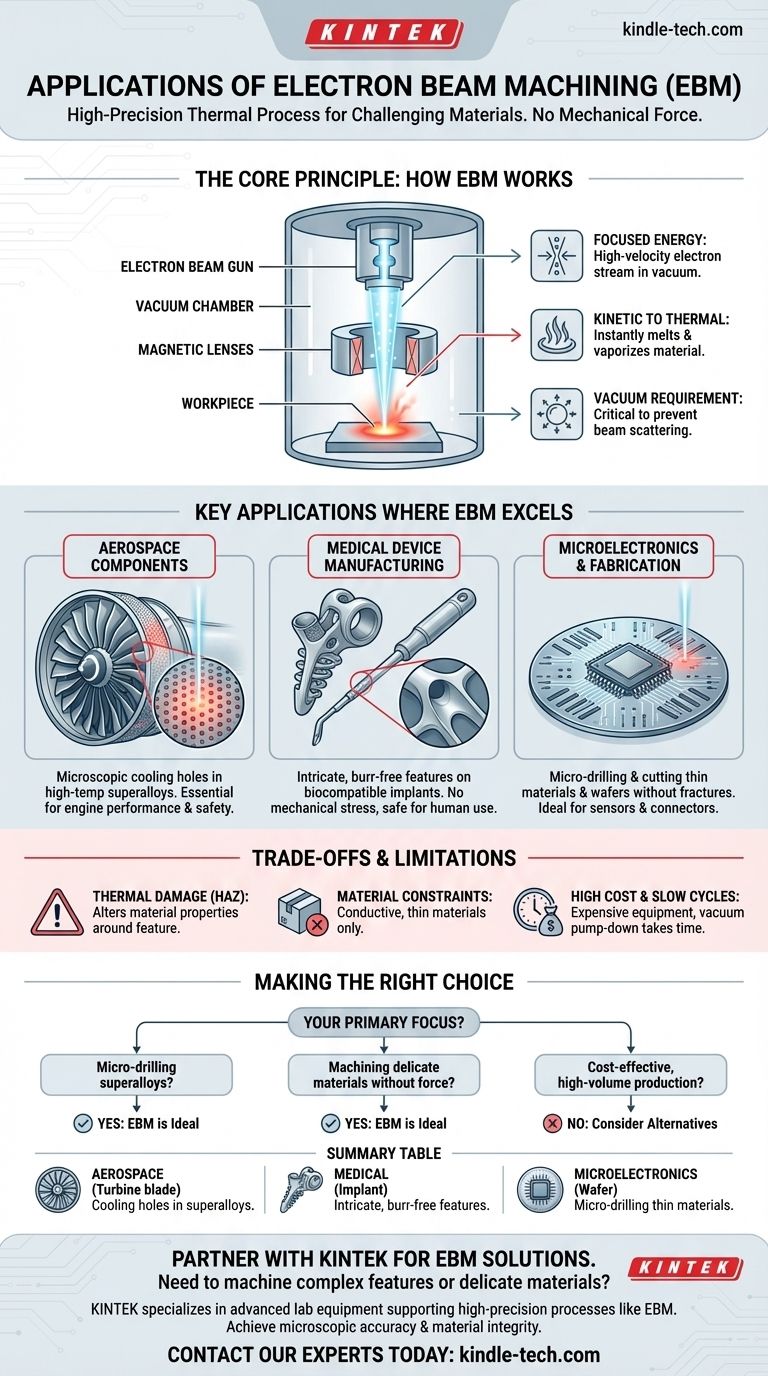

Comment l'EBM atteint sa précision

Le principe fondamental : l'énergie focalisée

L'usinage par faisceau d'électrons fonctionne en générant un flux d'électrons à grande vitesse dans le vide. Ce faisceau est ensuite focalisé et dirigé sur la pièce à usiner à l'aide de lentilles magnétiques.

De l'énergie cinétique à l'énergie thermique

Lorsque le faisceau concentré d'électrons frappe le matériau, leur énergie cinétique est instantanément convertie en énergie thermique intense. Ce chauffage localisé est si rapide et extrême qu'il fait fondre et vaporise le matériau dans une zone très petite et contrôlée.

L'exigence du vide

L'ensemble du processus doit se dérouler dans une chambre à vide poussé. Ceci est essentiel car cela empêche les électrons d'entrer en collision avec les molécules d'air, ce qui disperserait le faisceau et dissiperait son énergie avant qu'il n'atteigne la pièce à usiner.

Applications clés où l'EBM excelle

Composants aérospatiaux

L'EBM est fondamentale pour le perçage de trous de refroidissement microscopiques dans les aubes de turbine des moteurs à réaction. Ces aubes sont fabriquées à partir de superalliages à haute température qui sont extrêmement difficiles à usiner mécaniquement. L'EBM peut créer des milliers de trous précis, souvent à des angles très faibles, ce qui est vital pour les performances et la sécurité du moteur.

Fabrication de dispositifs médicaux

Dans le domaine médical, l'EBM est utilisée pour créer des caractéristiques complexes et sans bavures sur les implants et les instruments chirurgicaux. Sa capacité à usiner des matériaux biocompatibles comme le titane avec une grande précision et sans introduire de contraintes mécaniques la rend idéale pour la production de composants complexes à la fois durables et sûrs pour l'usage humain.

Microélectronique et fabrication

Pour l'industrie électronique, l'EBM offre une méthode de micro-perçage et de découpe de matériaux minces et de plaquettes de silicium. Elle peut créer des fentes et des trous microscopiques essentiels pour les capteurs, les connecteurs et d'autres composants à micro-échelle où la découpe mécanique provoquerait des fractures ou des défauts.

Comprendre les compromis et les limites

Dommages thermiques

Bien que l'EBM n'exerce aucune force mécanique, il s'agit d'un processus thermique. Cela crée une petite zone affectée thermiquement (ZAT) autour de la caractéristique usinée, ce qui peut altérer la microstructure et les propriétés du matériau. Cela doit être pris en compte dans la conception.

Contraintes de matériau et d'épaisseur

L'EBM est plus efficace sur les matériaux à haute conductivité thermique et est généralement limitée aux sections plus minces. Plus la coupe est profonde, moins le processus devient efficace et précis. Elle ne convient pas non plus aux matériaux non conducteurs.

Coût d'investissement élevé et temps de cycle lents

Les systèmes EBM sont coûteux à acheter et à exploiter, nécessitant une infrastructure importante pour la chambre à vide et les alimentations haute tension. La nécessité de pomper la chambre à vide pour chaque cycle en fait un processus relativement lent, inadapté à la production en grand volume.

Faire le bon choix pour votre objectif

- Si votre objectif principal est le micro-perçage dans les superalliages : L'EBM est un choix de premier ordre pour créer des trous fins et angulaires dans des matériaux qui résistent au perçage conventionnel.

- Si votre objectif principal est l'usinage de matériaux délicats et minces sans force : Choisissez l'EBM pour éviter les contraintes mécaniques, les bavures et les fissures potentielles associées aux outils de coupe traditionnels.

- Si votre objectif principal est une production rentable et à grand volume : L'EBM n'est pas l'outil approprié ; son coût élevé et ses temps de cycle lents sont prohibitifs pour la fabrication en série de pièces simples.

En fin de compte, la sélection de l'usinage par faisceau d'électrons est une décision stratégique pour les applications où la précision et la capacité à usiner des matériaux difficiles l'emportent sur les considérations de vitesse et de coût.

Tableau récapitulatif :

| Domaine d'application | Cas d'utilisation clé | Idéal pour |

|---|---|---|

| Aérospatiale | Perçage de trous de refroidissement microscopiques dans les aubes de turbine | Usinage de superalliages à haute température |

| Dispositifs médicaux | Création de caractéristiques complexes et sans bavures sur les implants | Travail avec des matériaux biocompatibles comme le titane |

| Microélectronique | Micro-perçage et découpe de plaquettes de silicium | Fabrication de composants délicats et minces sans force |

Besoin d'usiner des caractéristiques complexes dans des superalliages ou des matériaux délicats ? KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables avancés qui soutiennent les processus de fabrication de haute précision comme l'usinage par faisceau d'électrons. Que vous soyez dans l'aérospatiale, la production de dispositifs médicaux ou la microélectronique, nos solutions vous aident à atteindre la précision microscopique et l'intégrité des matériaux qu'exigent vos projets. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer les capacités de votre laboratoire et rationaliser vos défis de fabrication spécialisés.

Guide Visuel

Produits associés

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Tamis de laboratoire et machines de tamisage

- Moule de presse anti-fissuration pour usage en laboratoire

- Plaquettes de coupe en diamant CVD pour l'usinage de précision

- Lyophilisateur de laboratoire de paillasse

Les gens demandent aussi

- Comment est fabriqué le revêtement diamant ? Un guide des méthodes CVD et PVD

- Le sputtering est-il une PVD ? Découvrez la technologie de revêtement clé pour votre laboratoire

- Comment un revêtement diamant est-il appliqué ? Un guide de la croissance CVD par rapport aux méthodes de placage

- Comment les diamants CVD se développent-ils ? Un guide étape par étape sur la création de diamants de laboratoire

- Comment calculer le rendement d'un revêtement ? Un guide pratique pour une estimation précise des matériaux