Fondamentalement, le processus de frittage est utilisé pour transformer un matériau en poudre en une masse solide et cohérente à l'aide de chaleur et de pression, sans le faire fondre. Ses applications clés comprennent la fabrication de pièces à partir de métaux à point de fusion élevé, la création de composants complexes via l'impression 3D, et le contrôle précis des propriétés finales d'un matériau telles que la densité, la résistance et la conductivité.

Le frittage n'est pas seulement une alternative à la fusion ; c'est un choix de fabrication stratégique. Sa principale valeur réside dans la création de pièces haute performance avec des combinaisons de matériaux et des géométries complexes qui sont souvent impossibles ou non rentables à obtenir par la coulée ou l'usinage traditionnels.

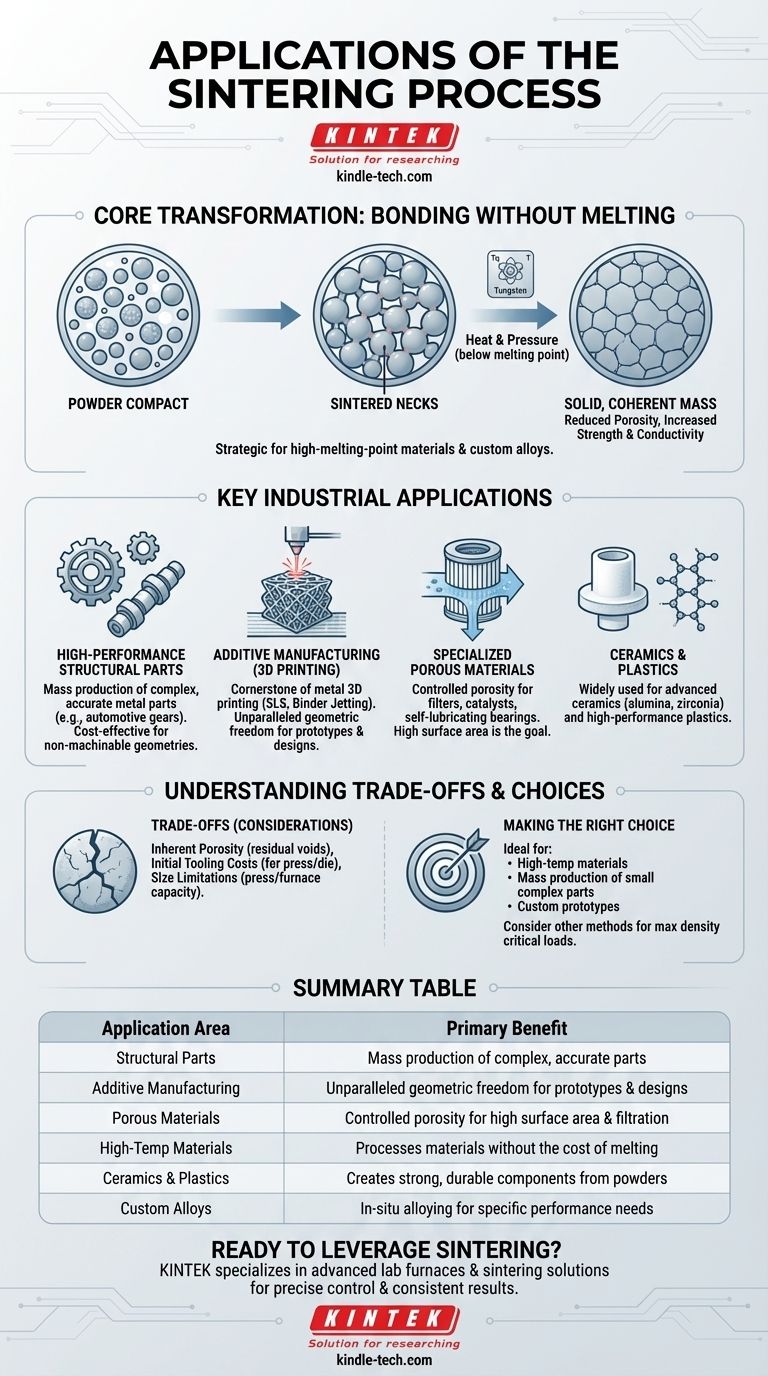

Comment le frittage transforme fondamentalement les matériaux

Pour comprendre ses applications, il faut d'abord comprendre comment le frittage modifie un matériau au niveau des particules. Le processus est choisi spécifiquement pour les changements qu'il confère.

Liaison sans fusion

Le frittage chauffe une poudre compactée à une température inférieure à son point de fusion. À cette température, les atomes diffusent à travers les limites des particules, les fusionnant ensemble et formant de solides « cols de frittage » qui confèrent à la pièce finale son intégrité structurelle.

Ceci est particulièrement critique pour les matériaux ayant des points de fusion extrêmement élevés, comme le tungstène ou le molybdène, où la fusion est impraticable ou prohibitivement coûteuse.

Réduction de la porosité pour une résistance accrue

Le compact de poudre initial est rempli de minuscules vides. Pendant le frittage, les particules fusionnent et se réorganisent, réduisant considérablement cette porosité et augmentant la densité du matériau.

Cette densification améliore directement les propriétés mécaniques telles que la résistance et la durabilité. Elle améliore également la conductivité électrique et thermique en créant un chemin plus continu à travers le matériau.

Création d'alliages personnalisés in-situ

Le frittage offre une opportunité unique de créer des alliages en mélangeant simplement des poudres de différents éléments. Par exemple, des poudres de fer, de cuivre et de graphite peuvent être mélangées puis frittées.

Pendant le processus de chauffage, les éléments diffusent les uns dans les autres, formant un alliage homogène dans toute la pièce. Cela permet la création de matériaux personnalisés adaptés à des exigences de performance spécifiques.

Applications industrielles clés

Les principes du frittage se traduisent par plusieurs applications de fabrication puissantes dans diverses industries.

Pièces structurelles haute performance

Le frittage est une méthode rentable pour la production en série de petites pièces métalliques complexes et très précises. Ceci est courant dans l'industrie automobile pour les engrenages, les lobes d'arbre à cames et les chemins de roulement de roulements.

Le processus excelle dans la création de géométries non usinables, offrant une liberté de conception qui serait trop coûteuse ou techniquement impossible avec la fabrication soustractive traditionnelle.

Fabrication additive (impression 3D)

Le frittage est une pierre angulaire de l'impression 3D métallique (par exemple, le frittage sélectif par laser, SLS, ou le Jet de liant). Un laser ou un agent liant est utilisé pour fritter sélectivement la poudre couche par couche, construisant une pièce complexe à partir d'un modèle numérique.

Cette application offre un contrôle, une cohérence et des économies d'énergie inégalés par rapport à la fusion, permettant la création de formes métalliques complexes et uniques.

Matériaux poreux spécialisés

Bien que de nombreuses applications visent à éliminer la porosité, certaines tirent parti du frittage pour la contrôler et la préserver.

En ne frittant que partiellement une poudre, il est possible de créer une structure solide mais poreuse. Ces matériaux sont idéaux pour être utilisés comme filtres, catalyseurs ou paliers autolubrifiants, où une surface élevée ou une capacité d'absorption de gaz est l'objectif principal.

Céramiques et plastiques

Bien qu'ils soient souvent associés aux métaux, le processus de frittage est également largement utilisé pour la fabrication de céramiques avancées, telles que l'alumine et la zircone, et de certains plastiques haute performance. Le principe fondamental de fusion des particules sans les faire fondre reste le même.

Comprendre les compromis

Aucun processus n'est sans limites. L'objectivité exige de reconnaître les cas où le frittage pourrait ne pas être le choix optimal.

Porosité inhérente

Même avec des techniques avancées, atteindre une densité de 100 % est difficile. La plupart des pièces frittées conservent une petite quantité de porosité résiduelle, ce qui peut être le point de départ de fissures dans les applications fortement sollicitées. Pour les composants critiques nécessitant une durée de vie en fatigue maximale, les matériaux forgés ou laminés sont souvent supérieurs.

Coûts d'outillage initiaux

Pour les applications de métallurgie des poudres qui utilisent une presse et une matrice, le coût initial de l'outillage peut être important. Cela rend le processus le plus rentable pour les grands volumes de production où le coût de l'outillage peut être amorti sur des milliers de pièces.

Limites de taille

La taille d'une pièce pouvant être produite est souvent limitée par la capacité de la presse utilisée pour la compaction et la capacité du four à fournir une chaleur uniforme. Les très grandes pièces ne conviennent généralement pas au frittage conventionnel.

Faire le bon choix pour votre objectif

Le choix du frittage dépend entièrement de l'objectif principal de votre projet.

- Si votre objectif principal est de travailler avec des matériaux à haute température : Le frittage est idéal car il évite les coûts énergétiques extrêmes et les défis techniques de la fusion.

- Si votre objectif principal est la production en série de pièces petites et complexes : Le frittage offre une excellente répétabilité et rentabilité par rapport à l'usinage de chaque pièce individuelle.

- Si votre objectif principal est de créer des prototypes personnalisés ou des conceptions complexes : Le frittage, en particulier dans le cadre de l'impression 3D, offre une liberté géométrique inégalée.

- Si votre objectif principal est d'atteindre une densité matérielle maximale pour des charges critiques : Vous devez considérer que le frittage peut laisser une porosité résiduelle, et d'autres méthodes comme le forgeage pourraient être supérieures.

En comprenant ses principes fondamentaux et ses compromis, vous pouvez tirer parti du frittage pour résoudre des défis de fabrication que d'autres processus ne peuvent tout simplement pas aborder.

Tableau récapitulatif :

| Domaine d'application | Cas d'utilisation clés | Avantage principal |

|---|---|---|

| Pièces structurelles | Engrenages, roulements, composants automobiles | Production en série de pièces complexes et précises |

| Fabrication additive | Impression 3D métallique (SLS, Jet de liant) | Liberté géométrique inégalée pour les prototypes et les conceptions |

| Matériaux poreux | Filtres, catalyseurs, paliers autolubrifiants | Porosité contrôlée pour une grande surface et filtration |

| Matériaux à haute température | Composants en tungstène, molybdène | Traite les matériaux sans le coût de la fusion |

| Céramiques et plastiques | Alumine, zircone, polymères haute performance | Crée des composants solides et durables à partir de poudres |

| Alliages personnalisés | Propriétés matérielles sur mesure (ex. Fer-Cuivre-Graphite) | Alliage in-situ pour des besoins de performance spécifiques |

Prêt à tirer parti du frittage pour votre prochain projet ?

Que vous développiez des composants métalliques haute performance, exploriez les possibilités de l'impression 3D métal, ou ayez besoin de créer des matériaux poreux personnalisés, l'équipement adéquat est essentiel au succès. KINTEK est spécialisée dans les fours de laboratoire avancés et les solutions de frittage qui offrent un contrôle précis de la température et un chauffage uniforme pour des résultats cohérents et de haute qualité.

Notre expertise en équipement de laboratoire et consommables peut vous aider à :

- Atteindre une densité et une résistance optimales dans vos pièces frittées.

- Expérimenter avec des combinaisons de matériaux personnalisées et des géométries complexes.

- Adapter vos efforts de R&D à la production avec des fours fiables et efficaces.

Contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques et découvrir comment les solutions de KINTEK peuvent améliorer vos capacités de fabrication. Contactez-nous via notre formulaire de contact pour une consultation personnalisée.

Guide Visuel

Produits associés

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

- Four de Frittage de Porcelaine Dentaire sous Vide

- Four de graphitisation de film de haute conductivité thermique sous vide de graphite

Les gens demandent aussi

- Quelle est l'épaisseur standard du placage ? Optimiser la durabilité, la corrosion et le coût

- Qu'est-ce que la réaction de frittage ? Transformer des poudres en solides denses sans fusion

- Pourquoi un vide poussé est-il requis pour le frittage de Ti-43Al-4Nb-1Mo-0.1B ? Assurer la pureté et la ténacité à la rupture

- Pourquoi le frittage est-il plus facile en présence d'une phase liquide ? Débloquez une densification plus rapide et à plus basse température

- Pourquoi les pièces brutes produites par fusion sur lit de poudre (binder jetting) doivent-elles subir un traitement dans un four de frittage sous vide ?